Виды, сроки и порядок освидетельствования колесных пар.

У тепловозов применяются колесные пары с бандажами. Выпущена опытная партия тепловозов с цельнокатаными колесами, что дает экономию 500 кг на каждую колесную пару.

За время работы колесные пары осматривают под тепловозом, они проходят обыкновенное и полное освидетельствование, а также освидетельствование с выпрессовкой оси. Все работы по колесным парам выполняют в соответствии с Инструкцией ЦТ/2306 (1964) г., а изготовление — по техническим требованиям ГОСТ 11018—64.

Колесные пары осматривают под тепловозом при каждом осмотре локомотива, а также после крушения, аварии, столкновения или схода с рельсов. Колесные пары должны удовлетворять требованиям ПТЭ.

При каждой подкатке колесной пары в депо выполняют обыкновенное освидетельствование. Полное освидетельствование делается на заводах при ремонте локомотивов, связанном с выкаткой колесных пар, в случае смены хотя бы одного элемента при повреждении, а также при неясности клейм и знаков последнего полного освидетельствования. Освидетельствование колесных пар с выпрессовкой оси производят во всех случаях не прозвучивания оси ультразвуковым дефектоскопом, при необходимости съема обоих центров, а также при неясности клейм формирования, если колесная пара такой вид освидетельствования еще не проходила.

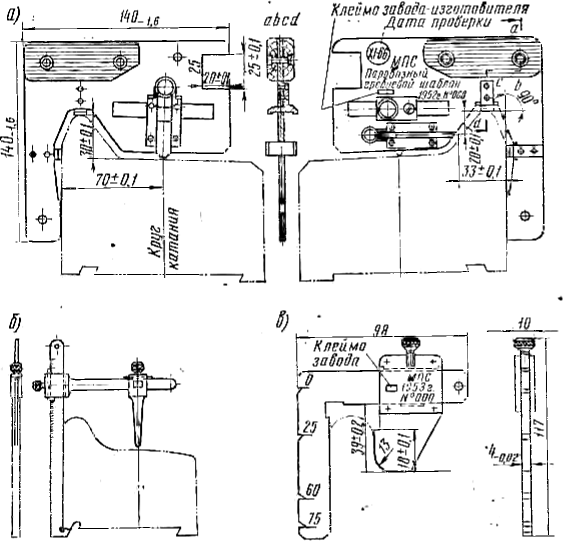

Во время осмотра колесных пар под тепловозом проверяют, нет ли каких- либо неисправностей. При М4 определяют состояние шестерен, снимая кожух. В конце каждого месяца в депо измеряют прокат, толщину бандажей и их гребней (рис. 207). Результаты измерений заносят в книгу утвержденной МПС формы. Под тепловозом колесные пары осматривают машинисты, мастера и приемщики. Обыкновенное освидетельствование выполняется мастерами и приемщиками там, где они есть.

При полном освидетельствовании на годных к дальнейшей работе колесных парах ставят клейма и знаки полного освидетельствования.

Освидетельствование колесных пар с выпрессовкой оси сопровождается проверкой дефектоскопом подступичных частей ее и постановкой клейм и знаков освидетельствования с выпрессовкой оси. Колесные пары формируют только из новых элементов.

При осмотре на осях можно обнаружить: изогнутость, трещины, волосовины, поперечные риски, задиры и забоины на шейках и предподступичных частях; овальность, конусность, волнистость шеек; на колесных парах с подшипниками качения смятую или изношенную резьбу; у бандажей — ослабление в посадке и износ по кругу катания и гребня, трещины, раковины или выщербины и плены. Кроме того, иногда происходит ослабление колесного центра и зубчатого колеса на ступице или оси, излом зуба или трещина у его основания, вмятины, раковины и отколы на поверхности зуба.

Если обнаружены микротрещины с выходом на торец зубчатого колеса длиной более 50 мм, глубиной более 2 мм и расположенные по высоте зуба впадины более 6 мм, то колесная пара подлежит ремонту. При меньшей длине и глубине трещину, выходящую на торец зубчатого колеса, устраняют шлифовальным кругом с последующим упрочнением места зачистки зубилом радиусом 3—4 мм. Эксплуатация колесных пар, имеющих любые трещины у зубчатых колес под пассажирскими тепловозами, не разрешается.

Рис. 207. Шаблоны для измерения бандажа:

а —шаблон для измерения проката и толщины гребня; б — толщиномер; в — шаблон для измерения вертикального подреза гребней

Обработка бывших в употреблении и новых осей.

Накатка шеек и подступичных частей. Старые оси обрабатывают при недопустимых рисках и задирах, забоинах шеек и предподступичных частей, конусности, эксцентричности и овальности шеек, выходящих из установленных норм, радиусах галтелей, менее допустимых, повреждений от коррозии, а также наличии продольных плен и волосовин. Оси обрабатывают на токарных и шлифовальных станках.

Изготовляют оси из стали марки ОСЛ (ГОСТ 4728—59). На поковке оси ставят клейма и знаки (рис. 208).

Новые оси обрабатывают на поточной технологической линии с укрупнением операций, выполняемых на многоинструментальных станках. В поточной линии предусмотрены центрально-отрезные, токарно-многорезцовые полуавтоматические и шлифовальные станки, а для накатки шеек — накатные станки.

При изготовлении новых осей для запрессовки в старые центры разрешается увеличивать диаметр подступичной части по сравнению с чертежным размером на 5 мм. Оси, предназначенные для формирования колесных пар, должны иметь чистоту обработки, размеры и допуски, соответствующие чертежам и техническим условиям. Диаметры частей осей измеряют микрометрами, а галтели и центровые отверстия проверяют шаблонами. При проверке галтелей допускается просвет между галтелью и шаблоном не более 0,4 мм.

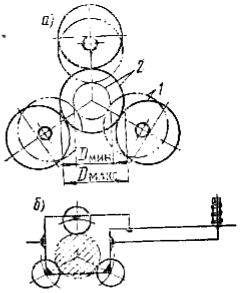

Рис. 209. Накатка осей роликами: а — схема положения роликов для наименьшего и наибольшего диаметров детали; 1 — ролики; 2 — накатываемое изделие; б — схема рычажной передачи трехроликового приспособления

Для повышения усталостной прочности деталей применяется метод наклепа или накатки поверхности. В случае прессовой посадки накатка повышает предел выносливости запрессованной части детали примерно в 2 раза. Накатка галтели повышает усталостную прочность детали в зоне галтели на 30—50%. Увеличение усталостной прочности накатанных деталей объясняется возрастанием твердости и благоприятной ориентировкой зерен металла (зерна вытягиваются вдоль поверхности). В процессе накатки в поверхностном слое создаются значительные остаточные напряжения сжатия, противодействующие напряжениям растяжения (от внешней нагрузки), наиболее опасным для возникновения усталостных трещин.

Для накатки осей употребляют трехроликовые приспособления (рис. 209), разгружающие центры станка от радиальных усилий. В рычажной передаче трехроликового приспособления усилие, создаваемое пружиной (или гидравлическим цилиндром), передается на ролики, уравновешенные в силовом отношении. Накатка шеек под посадку роликовых подшипников у колесных пар тепловозов производится с усилием на ролик 4Τ и припуском на шлифовку после накатки.

Перед запрессовкой все оси испытывают магнитным дефектоскопом по всей длине.

Обработка новых и бывших в работе центров.

Колесные литые центры изготовляют по ГОСТ 4491—48.

В случае насадки нового центра на старую ось диаметр отверстия ступицы растачивают с уменьшением его против чертежного размера не более чем на 5 мм. Отверстия в ступицах растачивают концентрично ободу с отклонением от соосности 0,3 мм, а их ось должна быть перпендикулярна торцовым поверхностям ступицы и боковым граням обода. Овальность отверстия, обработанного алмазными резцами, допускается не более 0,05 мм и конусность не более 0,1 мм.

Зубчатые колеса (шестерни) восстанавливают на заводах при ремонте колесных пар. Зубчатые колеса спрессовывают и зубья шлифуют на станках-автоматах, если отклонение профиля по шаблону более 0,5 мм. Возможно шлифование зубьев и без спрессовки зубчатых колес, но для этого требуются специальные станки. Профиль восстанавливают при допустимой толщине зуба для снижения вибраций колесно-моторного блока, вредно действующих на обмотки тягового электродвигателя.

Расточка новых и бывших в работе бандажей. Насадка и перетяжка бандажей.

Перед расточкой бандажи, предназначенные для определенной колесной пары, подбирают по твердости в соответствии с нормами, установленными ГОСТ 398—57. Разница в твердости бандажей для одной колесной пары допускается до НВ=25. Новые бандажи, устанавливаемые на бандажный станок, центрируют по наружному диаметру, а бывшие в работе — по внутреннему. Бандаж растачивают на карусельных станках (типа 1531) до диаметра, меньшего, чем диаметр обода, на 1—1,5 мм на каждые 1 000 мм диаметра.

Бандажи насаживают в нагретом состоянии, нагревая их в электрических, нефтяных и газовых горнах различной конструкции до температуры 250— 320° С, контролируемой термопарой.

Рис. 208. Знаки и клейма на поковке оси

Заведенное в бандаж кольцо обжимают через бурт бандажа на специальном прессе усилием 150 кГ/см2 за 6—7 обкаток по окружности или пневматическим молотком через прокладку. Плотность посадки кольца определяют по звуку. Запрещается сваривать встык бандажное кольцо, заведенное в паз, а также приваривать его к бандажу или ободу колесного центра.

Для контроля за положением бандажа относительно центра в эксплуатации керном наносят 4—5 отметок на бандаже глубиной 1,5—2 мм и соответственно тупым зубилом риску на ободе центра глубиной до 1 мм.

Негодные бандажи нагревают до температуры не выше 320° С, предварительно удалив бандажное кольцо, а затем снимают. Разрешается разрезка бандажа при помощи газовой горелки. Годные к эксплуатации бандажи перетягивают, применяя стальные прокладки для создания необходимого натяга между ободом и бандажом. Разрешается ставить в условиях заводов и мастерских в один слой прокладки толщиной не более 1 мм, а в депо — не более 2 мм. Запрещается перетягивать бандажи пассажирских локомотивов.

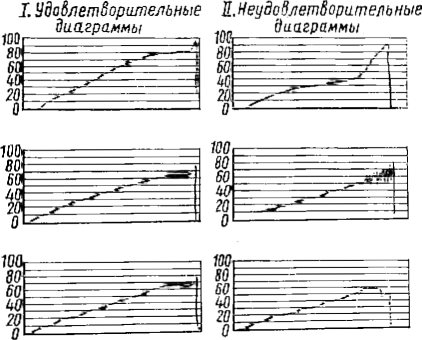

Рис. 210. Диаграммы запрессовки осей колесных пар

Прессовые работы.

У колесных пар тепловозов на ось запрессовывают колесные центры и ведомые шестерни. Для прессовых работ применяют специальные гидравлические прессы, снабженные двумя манометрами и самопишущим прибором- индикатором. Один манометр предназначается для контроля процесса запрессовки, а второй — для контроля процесса распрессовки. Манометр при запрессовке имеет шкалу с точностью отсчета до 2 Т. Манометр, используемый при распрессовке, имеет контрольную черту с указанием максимального усилия для пресса.

Перед запрессовкой элементы колесных пар подбирают по размерам, прессуемые поверхности смазывают чистым растительным маслом. Усилие запрессовки при надетом на колесный центр бандаже на каждые 100 мм диаметра подступичной части должно находиться в пределах 45—65 Т, без бандажа — 40— 60 Т.

Кривая индикаторной диаграммы запрессовки должна плавно нарастать кверху (рис. 210, 1); длина диаграммы должна составлять не менее 85% ее теоретической длины. Если при напрессовке получается ненормальная диаграмма, колесную пару распрессовывают.

На бланке диаграммы, кроме кривой изменения давления, записывают следующие данные: дату запрессовки, тип колесной пары, номер оси, тип и номер колесного центра, зубчатого колеса, правый или левый центр, диаметры подступичной части оси и отверстия ступицы, измеряемые с точностью до 0,01 мм, размер натяга, конечное давление в тоннах с бандажом или без бандажа, ступица наплавлена или нет, первая или вторая запрессовка и порядковый номер диаграммы в текущем году. Диаграмма подписывается начальником цеха или мастером цеха, а также инспектором ОТК завода. Диаграммы хранятся у начальника цеха в течение десяти лет.

Тепловой способ формирования колесных пар.

Колесный центр устанавливают на индукционно-нагревательный стенд мощностью 30 квт, работающий на токе промышленной частоты напряжением 380/220 в. Ступицу нагревают до температуры 250—280° С, при этом внутренний диаметр ступицы увеличивается на 0,5—0,6 мм, что позволяет свободно посадить колесный центр на ось. При остывании диаметр ступицы уменьшается и создается необходимый натяг. Для защиты посадочных мест от коррозии подступичную часть оси покрывают клеем ВДУ-3.

При распрессовке используют масло, подводимое к подступичной части от пресса высокого давления через каналы, просверленные в оси.

Как показали опыты, при тепловом способе формирования увеличивается прочность соединения оси с колесным центром по сравнению с прочностью, достигаемой при прессовом методе, не менее чем в 2 раза.

Формирование колесных пар с полым валом.

При формировании колесных пар тепловозов ТЭП60 приводы на полый вал насаживают в подогретом до 120—150° С состоянии с последующей приваркой электродами Э50А. Полый вал после приварки приводов до механической обработки термически обрабатывают с последующей очисткой. Окончательно обработанный полый вал дефектоскопируют в средней части и надевают на ось колесной пары в собранном виде с шестерней и пальцами, после чего сажают тепловым способом колесный центр. При этом рекомендуется охладить ось.

Обточка бандажей.

Бандажи колесных пар обтачивают на колесотокарных станках, снабженных гидрокопировальным устройством. Предельный прокат по кругу катания установлен 7 мм, а у локомотивов, обращающихся со скоростью выше 120 км/ч, — 5 мм. Расстояние между внутренними гранями бандажей после окончательной обработки должно быть для вновь сформированных колесных пар или у колес с новыми бандажами 1 441, а для локомотивов, обращающихся со скоростью свыше 120 км/ч — 1 440 + 1 мм, что установлено для возможности последующей обточки, и для старых колес при обыкновенном освидетельствовании и в эксплуатации — 1 440 + 3 мм для тепловозов, обращающихся со скоростью до 120 км/ч, и 1 440 мм — свыше 120 км/ч.

Бандажи измеряют при помощи штангенциркуля. Наименьшая толщина бандажей после обточки колесных пар на заводе должна быть 50 мм, а в депо при выпуске из подъемочного ремонта — 43 мм. Для пассажирских тепловозов, работающих со скоростью свыше 120км/ч, при выпуске из М5 установлена норма 50 мм.

В зависимости от мощности и конструкции колесотокарного станка обточка осуществляется путем последовательного или одновременного выполнения различных операций.

Обточенные бандажи проверяют шаблонами (см. рис. 207). У плотно прижатого к внутренней грани шаблона просвет допускается не более 0,5 мм по поверхности катания, 1 мм — по высоте и толщине гребня.

В условиях депо для обточки бандажей без выкатки колесных пар используют колесофрезерные станки модели КЖ-20. Бандажи на этих станках обрабатывают наборной фрезой.

При достаточно большой программе целесообразно бандажи колесных пар обтачивать на поточной линии, состоящей из пяти позиций. На первой позиции в моечной машине обмывают колесную пару горячей водой под давлением 40 кГ/см2. На второй позиции колесную пару проверяют магнитным и ультразвуковым дефектоскопом. На третьей позиции выявляют профиль изношенного бандажа и при помощи счетно-решающего устройства определяют наивыгоднейший профиль обточки, фиксируемый на перфокарту. На четвертой позиции по заложенной в станок перфокарте обтачивают оба бандажа. На пятой позиции накатывают гребни бандажа. После обточки (рис. 211) гребень по толщине получился меньше на 1 мм (профиль II и III), чем при полном восстановлении по профилю IV. Зато вместо снятия металла на глубину 15 мм у поверхности катания снято 7 мм, чем достигается значительная экономия металла без ущерба для безопасности движения. Могут быть и профили другой формы, при которой выгодно оставлять после обточки небольшой прокат при полной толщине гребня.

Сварочные работы при ремонте колесных пар.

Все работы выполняют при температуре ремонтируемой детали и окружающего воздуха не ниже +5° С.

У осей тепловозных колесных пар разрешается заваривать изношенные (сбитые) центровые отверстия, наплавлять двухдуговыми аппаратами типа А-482 при деповском ремонте гребни бандажей (кроме пассажирских локомотиbob) в депо, имеющих на это разрешение. Наплавляют полотно и боковые поверхности обода центров. При автоматической наплавке на полотно приваривают расположенные друг от друга на расстоянии 12—15 мм полосы из стали марки Ст. 2 или Ст. 3. Количество полос должно быть не менее трех, а пространство около полос заварено полностью.

Ободы и отверстия ступиц колесных центров наплавляют электродной проволокой Св-08 или Св-08Г и применением флюса АН-348А или ОСЦ-45. Оба обода наплавляют одновременно или поодиночке наплавочным аппаратом, устанавливаемым на суппорте станка. Наплавку ведут по винтовой линии при горизонтальном расположении оси. Скорость наплавки 25—40 м/ч. Сила тока при электроде диаметром 3 мм 450—500 а и напряжении дуги 30—34 в.

При наплавке отверстия ступицы колесный центр устанавливают на наклонную шайбу станка, расположенную под углом 10—12° к горизонтали, для удобства удаления шлаковой корки. Наплавочный аппарат устанавливают на колонне, где он может перемещаться в вертикальной плоскости и поворачиваться вокруг оси. В качестве наплавочного аппарата используют подающий механизм шлангового полуавтомата, к которому вместо гибкого шланга прикрепляют удлиненный мундштук. Наплавку ведут с флюсоудерживающим приспособлением. Валик начинают накладывать со стороны планшайбы и ведут по винтовой линии. Режим наплавки электродами диаметром 2 мм следующий: постоянный ток обратной полярности 250—270 а, напряжение дуги 30— 34 в, скорость наплавки 25 м/ч, шаг наплавки 5 мм, скорость подачи электродной проволоки 156 м/ч. У зубчатых колес наплавляют внутреннюю посадочную поверхность ступицы и изношенные ее торцовые поверхности.

Рис. 212. Знаки и клейма у бандажей и шестерен:

а — на наружной грани бандажа; б — на шестерне

Рис. 211. Схема рациональной обточки бандажей колесных пар подвижного состава;

I — первоначальный профиль; II — изношенный бандаж; III — рациональный профиль; IV — нормальный профиль после обточки

Магнитный и ультразвуковой контроль элементов колесных пар.

Магнитный контроль проходят: шейки, предподступичные части и средняя часть оси при всех видах освидетельствования; подступичные части при изготовлении и освидетельствовании колесных пар с распрессовкой оси.

У бандажей магнитный контроль осуществляется у внутренней обработанной поверхности при перетяжке старого и насадке нового бандажа, а также при наплавке гребней. У зубчатых колес проверяют зубья при всех видах освидетельствования и изготовлении. При этом используют дефектоскоп. ПР473А. В условиях депо для дефектоскопии применяется стенд (тип ПР01-02) с поворотом колесной пары и перемещением тележки, на которой установлен седлообразный дефектоскоп.

Под тепловозом зубчатые колеса проверяют ультразвуковым дефектоскопом УЗД-64 или УЗД-56М с применением сдвоенных искательных головок (щупов) типа ЩЭК. Испытательные головки ЩЭК изготовляют в виде клина, вводимого в межзубную впадину двух смежных зубьев. Для проверки изношенных зубчатых колес применяют раздвижные искательные головки.

Подступичную часть оси без распрессовки проверяют при помощи ультразвукового дефектоскопа УЗД-56М или УЗД-64. Наиболее характерным признаком прозвучивания оси при контроле призмой 6° и прямым щупом служит сигнал донного отражения. Контроль прямым щупом ведут со стороны торца оси.

Проверка, приемка, маркировка, клеймение и окраска колесных пар.

Мастер и приемщик МПС проверяют и принимают по действующей инструкции колесные пары при обыкновенном освидетельствовании. При полном освидетельствовании и освидетельствовании с выпрессовкой осей, а также формировании колесные пары принимает мастер, инспектор ОТК и инспектор- приемщик МПС.

На принятой колесной паре после всех видов освидетельствования и формирования, а также на принятых отдельных элементах ставят приемочные клейма. У колесных пар применяются следующие знаки и клейма: присвоенный условный номер завода или ремонтного пункта, клеймо инспектора ОТК на заводе, клеймо приемщика («Серп и молот»), клеймо в форме круга с буквой Ф — знак, обозначающий формирование новой колесной пары или смену оси; Д — знак, обозначающий освидетельствование колесной пары с выпрессовкой оси; тоже с буквами СБ, обозначающими смену бандажей; аналогичным порядком ставят клейма с буквами ПБ, обозначающими перетяжку бандажей, и ТЧ с цифрой, обозначающей порядковый номер депо, в котором перетягивался бандаж. Кроме того, ставят клейма и знаки, обозначающие межоперационную, внутрицеховую или межцеховую приемку элементов колесной пары.

Знаки и клейма на наружной грани бандажа и на шестерне колесной пары тепловоза приведены на рис. 212.

Центры принятых колесных пар после ремонта окрашивают черной эмалью ПФ-115 (ГОСТ 6465—63), а обод (бандажа) — белой эмалью или цинковыми белилами (ГОСТ 482—41). На местах постановки контрольных отметок на бандажах наносят полоски красного цвета, а на ободах колес как продолжение контрольной полосы — полоски белого цвета.

Технический паспорт колесной пары.

На каждую сформированную колесную пару составляется паспорт установленной МПС формы. Номер паспорта должен соответствовать номеру оси колесной пары. В паспорт заносят данные, связанные с изготовлением и эксплуатацией колесной пары.