Сопротивления, возникающие в процессе работы струга-снегоочистителя и мощного отвального плуга МОП, преодолеваются тяговым усилием локомотива. Для определения этого усилия вычисляют сопротивления для случая работы одним крылом (при работе двумя крыльями полученный результат удваивается).

Сила тяги локомотива расходуется на преодоление следующих сопротивлений.

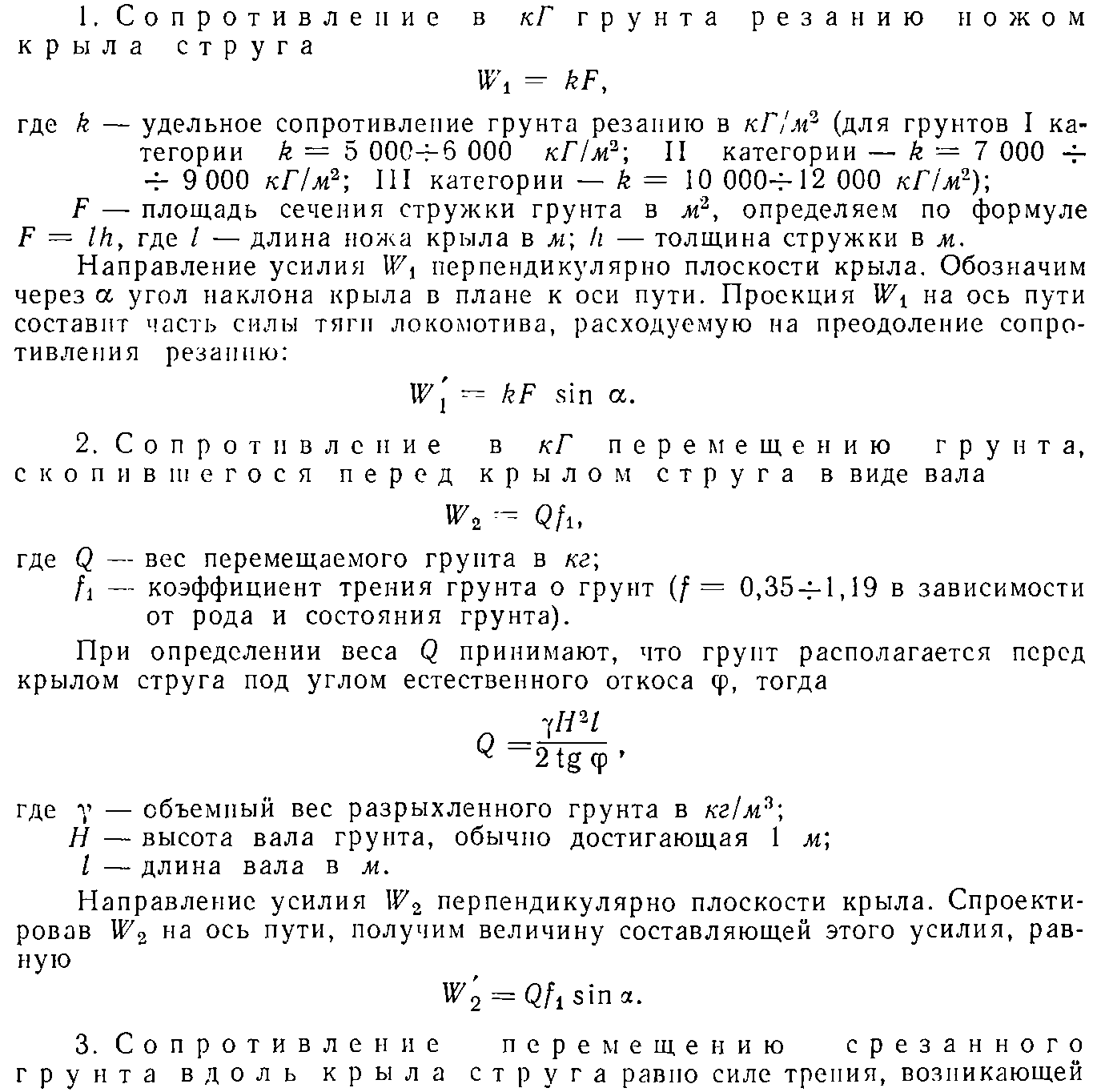

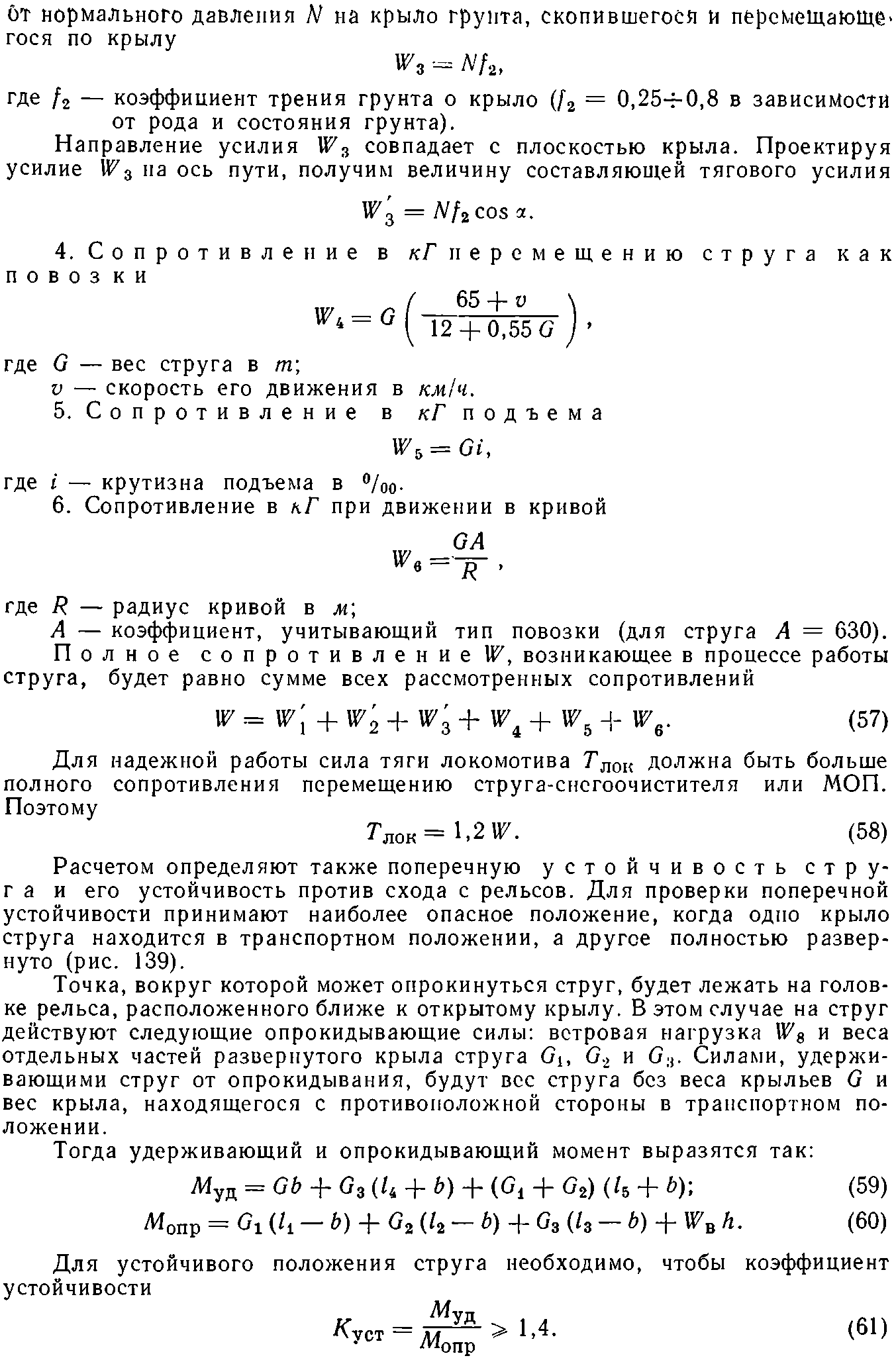

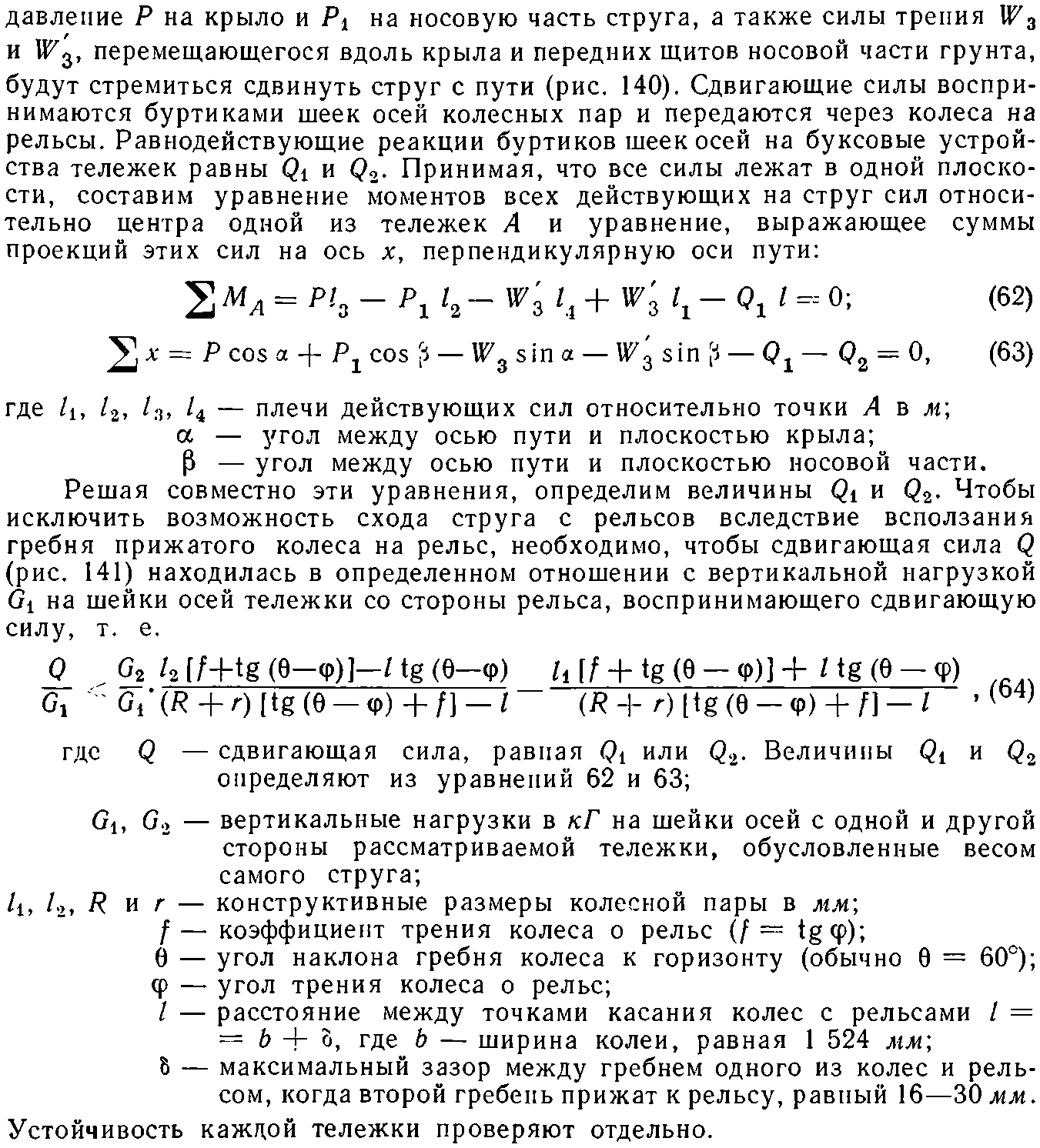

При расчете устойчивости струга против схода с рельсов учитывают, что путевые струги обычно работают только с одной стороны пути. В этом случае 214

Рис. 140. Схема распределения нагрузок при расчете струга на устойчивость против схода с рельсов

Рис. 141. Схема к расчету струга на устойчивость

Значительно раньше струга-снегоочистителя был создан путевой струг конструкции Ф. Д. Барыкина и Н. В. Корягина, предназначенный для выполнения таких же работ.

В настоящее время путевые струги не выпускают, однако на дорогах они еще эксплуатируются.

Мощный отвальный плуг (МОП) (рис. 142) имеет такие же рабочие органы, как и путевые струги. Но плуг МОП состоит из рамы 16, двух боковых крыльев 13, носовой части 6, пневматического оборудования и других устройств.

Сварная рама 16 плуга из двух продольных балок опирается на две двухосные тележки 8. Около носовой части машины на раме установлена портальная ферма 4, с обеих сторон которой располагаются направляющие колонны 5.

Каждое боковое крыло 13 по конструкции подобно крылу струга- снегоочистителя и крепится на раме машины укосиной 3 и двумя разъемными обоймами, соединенными между собой трубой, которая вместе с укосиной 3 скользит по колонне 5 вверх и вниз и при необходимости может поворачиваться вокруг нее.

В боковом крыле плуга имеется пневматический привод для перемещения откосного крыла 14 в вертикальной и горизонтальной плоскостях. Откосное крыло наклоняется цилиндром 9, а поворачивается цилиндром 11, смонтированным на телескопической тяге. Управляют боковыми крыльями при помощи пяти пневматических цилиндров. Все телескопические распорки снабжены пневматическими стопорами.

Рис. 142. Схема мощного отвального плуга МОП:

1 —будка управления; 2—телескопическая тяга; 3— укосина; 4 — портальная ферма; 5 — направляющие колонны; 6 — носовая часть; 7 — боковые щиты; 8 — двухосная тележка; 9 — цилиндр наклона откосного крыла; 10 — балластный подкрылок; 11 — цилиндр раскрытия бокового крыла; 12 — цилиндр телескопической тяги; 13 — боковое крыло; 14 — откосное крыло; 15— телескопические распорки, 16—рама

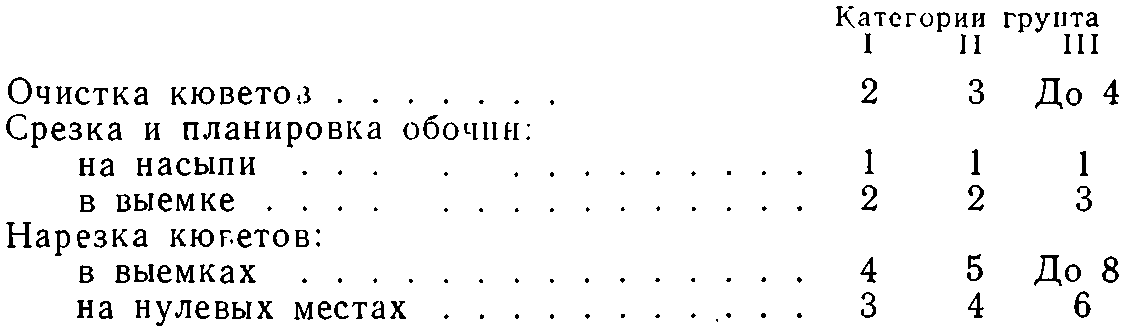

Число проходов струга-снегоочистителя по одному и тому же месту зависит от категории грунта и для грунтов I, II и III категорий (групп) при различных видах работ может быть следующим:

Рабочая скорость машины при первом проходе не должна превышать 5 км./ч, при последующих — 10—15 км/ч. Последний (отделочный) проход делают с закреплением наклона крыла стопором со скоростью не более 3 км/ч, чтобы получить гладкую поверхность у кювета.

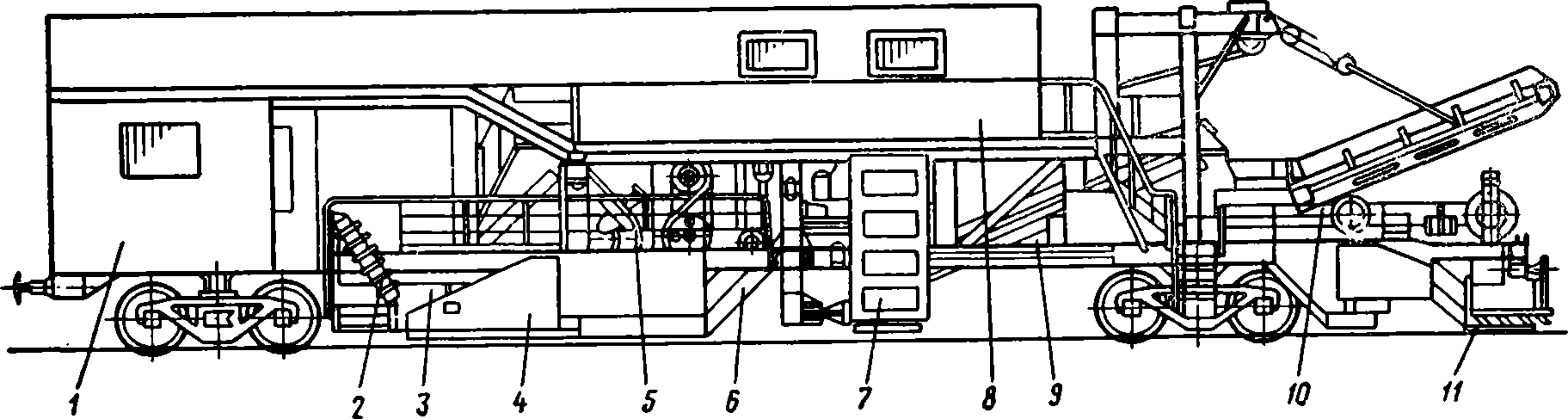

Путевая уборочная машина конструкции В. X. Балашенко и Е. В. Лычевой предназначена для уборки загрязненного балласта и мусора с пути и междупутий, сколки и уборки льда, снега, уборки сплывов с откосов выемок и косогоров в полувагоны снегоуборочных поездов или на подвижной состав, стоящий на соседнем пути. Машину используют круглогодично.

Путевая уборочная машина (рис. 143) представляет собой специальную платформу, на которой смонтированы плуг 3, собирающее устройство, состоящее из боковых крыльев 4 и подкрылков, скалывающее устройство //, средний и боковой элеваторы 5 и 7, рыхлители 2 дискового типа, средний и поворотный транспортеры 9 и 10 для подъема и подачи в полувагоны загружаемого балласта и грязи, электростанция типа ЖЭС-65 в будке 7, система пневматического управления, будка управления 3.

Боковые крылья собирающего устройства имеют размах 2 X X 2,8 м, в рабочем положении они опускаются ниже головки рельса до 70 мм и совместно с подкрылками забирают и подают загрязненный балласт, мусор, лед или снег с междупутий к среднему элеватору или за габарит пути. В нижней части крыльев установлены подрезные ножи. Боковые крылья поворачиваются воздушными цилиндрами. Максимальный угол раскрытия крыльев достигает 130° к оси пути.

Средний элеватор состоит из цепей, на которых прикреплены 11 ковшей емкостью по 200 л каждый и шириной 1,3 м; элеватор приводится в движение электродвигателем мощностью 25 кВт. Ниже головки рельса ковши опускаются до 70 мм. Ковши забирают убираемый материал и подают его на средний транспортер. Дисковый рыхлитель опускается и поднимается пневматическими цилиндрами на глубину до 400 мм ниже головки рельса и рыхлит уплотненный балласт и шлак с шириной полосы 2 X 1,1 м от концов шпал.

Рис. 139. Схема действия сил, удерживающих и опрокидывающих струг

Рис. 143. Схема путевой уборочной машины конструкции В. X. Балашенко, Е. В. Лычевой:

1 — будка с электростанцией; 2—дисковые рыхлители; 3 — плуг; 4 — боковое крыло собирающего устройства; 5 — средний элеватор;# — рама;

7 — боковой элеватор; 8 — будка управления; 9 — средний транспортер; 10 — поворотный транспортер; 11 — скалывающее устройство

Рис. 144. Схема модернизированной снего-землеуборочной машины:

1 — средний транспортер; 2 — снего-землеуборочный состав; 3 — скалывающее устройство; 4 — боковая щетка; 5 — щеточный питатель· 6 — транспортер; 7 — боковой элеватор; 8 — средний элеватор; 9— собирающее устройство; /0-рыхлитель; 11 —рельсовые щетки; 12 — будка с электростанцией

По бокам машины расположены два элеватора, имеющие 17 ковшей каждый, емкостью по 50 л. Они могут убирать материал с междупутья и обочины ниже головки рельса до 400 мм, имеют производительность 290 м3/ч, приводятся в движение электродвигателем мощностью 14,5 кВт через редуктор.

Средний транспортер 9 принимает материал со среднего 5 и боковых элеваторов 7 и подает его на поворотный транспортер 10, который расположен внутри рамы машины, имеет ширину 1 м и приводится в движение электродвигателем мощностью 10 кВт через редуктор.

Поворотный транспортер 10 предназначен для погрузки материалов, поступающих со среднего транспортера 9 на подвижной состав, имеет ширину 1 м и приводится в движение через редуктор электродвигателем мощностью 10 кВт,

В поворотном и среднем транспортерах над лентой по бокам укреплены борта, препятствующие просыпанию материала.

Скалывающее устройство 11 предназначено для скалывания смерзшегося шлака, уплотненного снега, льда и выполнено в виде бороны с зубьями.

Плуг 3 предназначен для отвалки с пути на междупутье загрязненного балласта или другого материала, оставшегося после уборки средним элеватором. Плуг находится под нижней рамой машины впереди собирающего устройства, состоит из каркаса треугольной формы и двух лобовых щитов, расположенных под углом 45° к оси пути.

Управление машиной пневматическое.

Убирать с пути загрязненный балласт, снег и мусор можно с одновременной или раздельной работой среднего и боковых элеваторов. Рабочая скорость машины составляет 3—5 км/ч, производительность ее достигает 650 м3/ч.

В 1966 г. машина подвергнута модернизации.

Новая ее модель названа снего-землеуборочной машиной (ЗУМм).

Снего-землеуборочная машина (рис. 144) имеет повышенную производительность, она убирает 800 м3 грунта в час или 2 000 м3 снега в час. Поворотный транспортер переделан на наклонный, ширина ленты увеличена до 1 400 мм, мощность двигателя увеличена до 20 кВт.

На машине дополнительно установлен щеточный питатель 5 для зачистки пути и очистки стрелочных переводов, аналогичный питателю машины СМ-2 (см. гл. XI). Он через редуктор приводится в движение электродвигателем мощностью 28 кВт, имеет диаметр 1 050 мм, поднимается и опускается двумя пневматическими цилиндрами. Дополнительно установлены боковые щетки 4 диаметром 800 мм, длиной 1 100 мм для очистки концов шпал и бровки после прохода боковых элеваторов 7. Каждая щетка имеет электродвигатель мощностью 10 кВт и управляется двумя пневматическими цилиндрами.

Для очистки рельсов от грязи и мазута дополнительно поставлено две пары рельсовых щеток 11.

На машине поставлена электростанция мощностью 100 кВт. Максимальная производительность машины и высокое качество работ достигается при уборке загрязненного балласта и грунта, когда одновременно в работу включены дисковые рыхлители 10, боковые элеваторы 7, средний транспортер 1, щеточный питатель 5, наклонный и боковые транспортеры и рельсовые щетки 11.

Прорезекопатели конструкции В. X. Балашенко предназначены для устройства прорезей в земляном полотне при его ремонте. Существуют две конструкции прорезекопателей: смонтированные на четырехосной платформе и на тракторе.

Прорезекопатель, смонтированный на четырехосной платформе (рис. 145) имеет кран-укосину 4 на колонне, ферму 3, скребковый транспортер 2, шнек 1, каретку 6, электростанцию ЖЭС-30, механизмы поворота и подъема, будку 5 для бригады. Основным рабочим органом прорезекопателя является скребковый транспортер 2, представляющий бесконечную ленту с шестнадцатью ковшами емкостью 15 л каждый, движущуюся по направляющим роликам. Рама транспортера одним концом шарнирно прикреплена к раме тележки привода. На раме расположена каретка, посредством которой транспортер подвешен к ферме.

Шнек 1 предназначен для развалки в сторону грунта, выбираемого из-под рельсо-шпальной решетки скребковым транспортером 2. Шнек представляет собой винт с семью спиральными лопастями диаметром 400 мм и длиной 1,4 м, вращающийся со скоростью 165 об/мин. Шнек кронштейном с болтами прикреплен к тележке. Привод шнека и скребкового транспортера общий и осуществляется посредством цепной передачи. Тележка привода скребкового транспортера тросом от электролебедки, расположенной на ферме, подает скребковый транспортер под путевую решетку.

Для обеспечения устойчивости в рабочем положении ферма привода посредством стойки 14 опирается на откос. Регулирование заглубления, опускание и подъем скребкового транспортера осуществляются лебедкой; перемещение транспортера вперед или назад регулируется второй лебедкой.

Кран-укосина 4 может поворачиваться на 180° механизмом поворота. Для обеспечения устойчивости при работе машина снабжена четырьмя захватами за головки рельсов.

Производительность прорезекопателя 60 л/3/ч; ширина прорези 0,6 м\ максимальная глубина прорези от головки рельса 2,75 м.

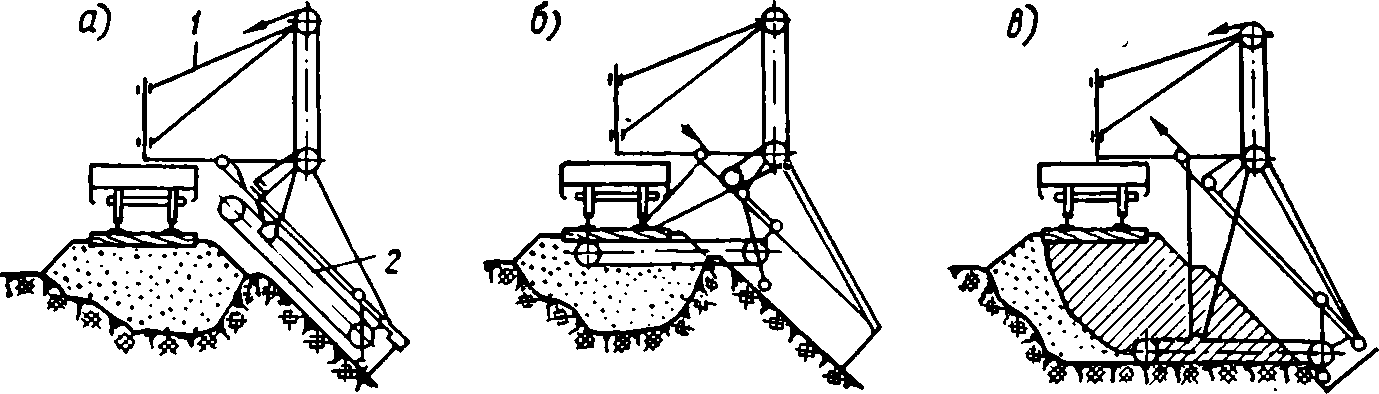

На месте работ прорезекопатель четырьмя захватами закрепляют за головки рельсов. Затем ферму опускают на откос насыпи (рис. 146, а).

Установив скребковый транспортер в требуемое положение, включают привод транспортера и шнека. Лебедками управления продвигают транспортер вперед, в результате его скребки начинают вырезать прорезь (рис. 146, б).

При достижении требуемой глубины прорези (до 2,75 м) лебедку подъема транспортера и лебедку управления переключают на обратный ход и скребковый транспортер извлекают из прорези (рис. 146, в).

После приведения прорезекопателя в транспортное положение и перемещения на другое место работы прорезь заполняют дренирующим материалом (щебнем, гравием или др.) послойно с толщиной слоя не более 30 см. Каждый слой разравнивают и трамбуют. На устройство одной прорези затрачивают 10—12 мин. Обслуживают машину механик и его помощник.

Рис. 145. Схема прорезекопателя конструкции В. X. Балашенко:

а _ виц сбоку; б — вид спереди (в рабочем положении); 1 — шнек; 2-скребковый транспортер; 3 —ферма; 4 — крап-укосина на колонке; 5—будка; 6 — каретка; 7—ролики; 8 —направляющий барабан; 9 — щит управления; 10 — механизм поворота крана-укосины; 11 —лебедка подъема фермы; 12 — лебедка управления; 13 — привод транспортера; 14 — стойка

Рис. 146. Схема работы прорезекопателя:

а опускание фермы на откос насыпи; б — вырезка прорези при прямом ходе транспортера; в —обратный ход транспортера по окончании работ; 1 — консольный кран; 2 — выгребное устройство

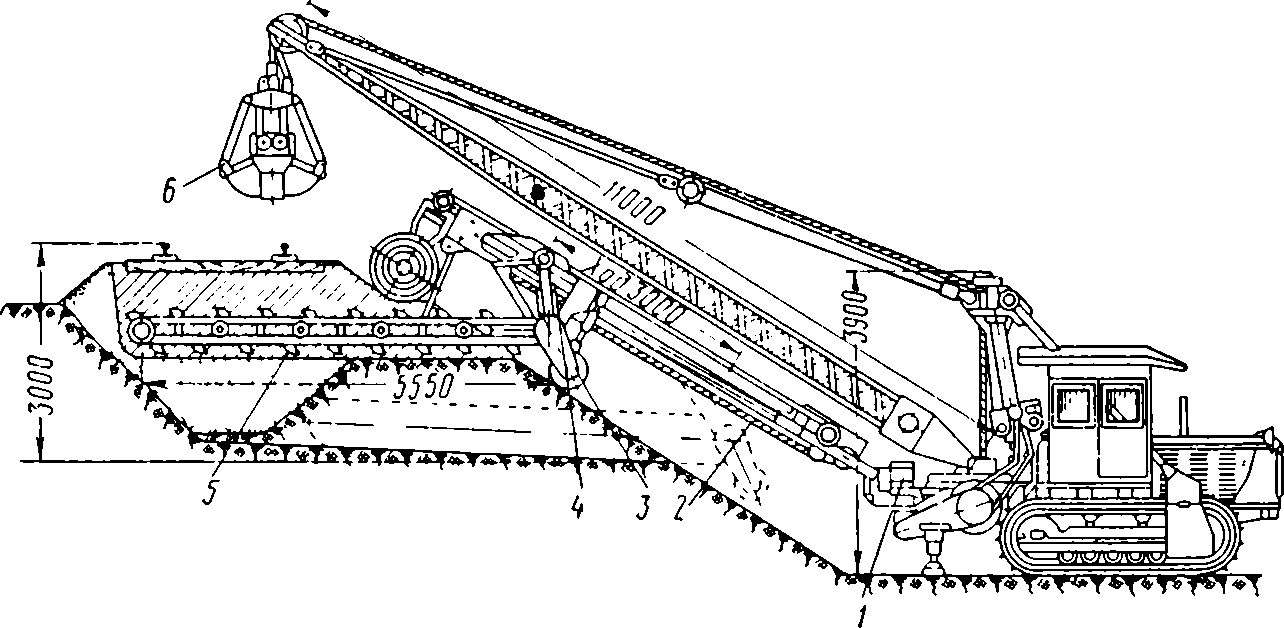

Прорезекопатель, смонтированный на базе гусеничного трактора С-80 или С-100 (рис. 147) работает без занятия перегона. Он имеет скребковый транспортер 5, тележку 4, шнек 5, раму 2, привод и редуктор 1, приводящий в движение рабочие органы. Прорезекопатель на тракторе снабжен сменным оборудованием (грейфером 6), элеватором, двумя ленточными транспортерами, приемным бункером и проходным щитом для устройства подкюветного дренажа. Производительность машины достигает 80 ти3/ч, за смену она делает до 15—20 прорезей. При устройстве подкюветного дренажа прорезекопатель выбирает траншею глубиной до 3 ж, шириной 0,5 м. За смену он делает дренаж длиной 150—200 м.

Станок для бурения скважин конструкций ЦНИИ МПС (рис. 148) бурит в земляном полотне горизонтальные или наклонные скважины диаметром до 250 мм для выпуска воды из балластных корыт или водяных мешков. Станок передвижной. Работы выполняют без занятия перегона и без снижения скоростей движения поездов.

Рис. 147. Схема работы прорезекопателя, смонтированного на тракторе, при устройстве поперечной прорези

Буровой инструмент состоит из буровой головки 10, снабженной перовым сверлом и двумя прорезными ножами, шнека 9, служащего для удаления грунта из скважины по обсадной трубе 8. Обсадная труба фиксирует направление скважины и предохраняет стенки от обрушения до укладки в скважину дренажной трубы. Обсадная труба и шнек составлены из отдельных секций длиной по 1 м, наращиваемых в процессе бурения.

Буровая головка и шнек вращаются от вала червячного редуктора 6, на переднем конце которого посажен конический шпиндель, соединенный со шнеком шестеренчатого редуктора и электродвигателя мощностью 10 кВт. Подают буровой инструмент и обсадную трубу в скважину и извлекают их ходовым винтом 1, связанным с валом червячного редуктора; ходовой винт и шнек пустотелые. По ним при помощи ручного насоса 4 при работе в вязких грунтах можно к буровой головке подавать воду для снижения сопротивления резанию и перемещению грунта. По окончании бурения обсадные трубы самой машиной извлекаются посекционно, а в тело насыпи заводится дренажная труба.

При установке машины в рабочее положение на откосе насыпи делают площадку шириной 2 м. Машиной можно бурить скважины сквозные двусторонние длиной до 40 м или односторонние глухие длиной до 20 м в любое время года. Сменная производительность машины составляет 18—20 м. Для передвижения машины на ее раме устанавливают три колеса. Вес машины без инструмента и обсадных труб 670 кг. Обслуживают машину 3 чел.

Рис. 148. Бурение скважины для выпуска воды из балластного мешка:

1—ходовой винт; 2 — стойки-упорки; 3 — рама; 4 — ручной насос для подачи воды;

5 — электродвигатель; 6 — червячный редуктор; 7 — винтовые сваи; 8 — обсадная труба;

9 — шнек; 10 — буровая головка

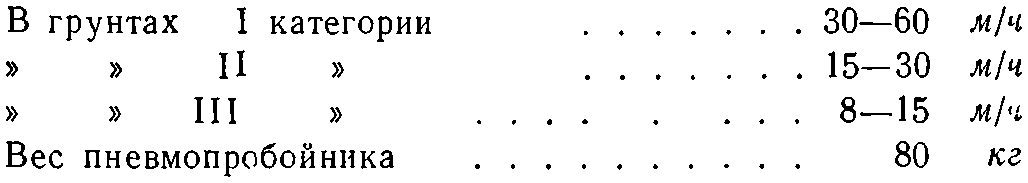

Пневмопробойник грунта разработан Институтом горного дела Сибирского отделения Академии наук СССР для пробивания скважин в грунтах I, II и III категорий при бестраншейной прокладке подземных коммуникаций. Он может быть использован для пробивки скважин диаметром до 200 мм, длиной до 50 м.

Пневмопробойник П-4601 работает по принципу пневматических машин ударного действия (отбойного молотка и др.). Корпус пневмопробойника имеет форму гладкого цилиндра, заостренного в передней части, и при работе движется подобно забиваемой свае, уплотняя грунт вперед и в стороны и оставляя за собой скважину с гладкими уплотненными стенками. После пробивки скважины в нее можно ввести дренажную трубу.

Скорость пробивания скважин:

Большинство из описанных выше машин применяется при работах, выполняемых по плану капитального ремонта и на работах по текущему содержанию пути. Это обстоятельство имеет большое значение в деле повышения эффективности использования машин.