§ 40. ЗАДАЧИ И ПЕРСПЕКТИВЫ РАЗВИТИЯ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПУТЕВЫХ РАБОТ

Поставленная Программой КПСС задача комплексной механизации и автоматизации производственных процессов в народном хозяйстве СССР имеет особенное значение для путевого хозяйства и, в частности, для путевых работ, в которых еще велик процент затрат ручного труда.

Современный высокий уровень развития автоматизации производственных процессов в промышленности создал фундамент, на основе которого может и должна быть осуществлена комплексная автоматизация производственных процессов путевых работ. Последние принципиально отличаются тем, что объект обработки

(путь) неподвижен, а подвижными являются сами агрегаты, выполняющие работы. Также должно быть учтено то обстоятельство, что исключительно важным является обеспечение должного состояния пути после окончания работ и качество выполняемых работ должно обеспечить безопасное следование поездов с установленными, возможно большими скоростями.

Рассмотрение задач комплексной механизации путевых работ не может идти в отрыве от задач комплексной автоматизации, поскольку обе они тесно увязаны одна с другой. В настоящее время наиболее механизированы работы по очистке и уборке снега. Менее механизированы работы по капитальному, среднему, подъемочному ремонтам и, наконец, наименее механизированы работы по текущему содержанию пути.

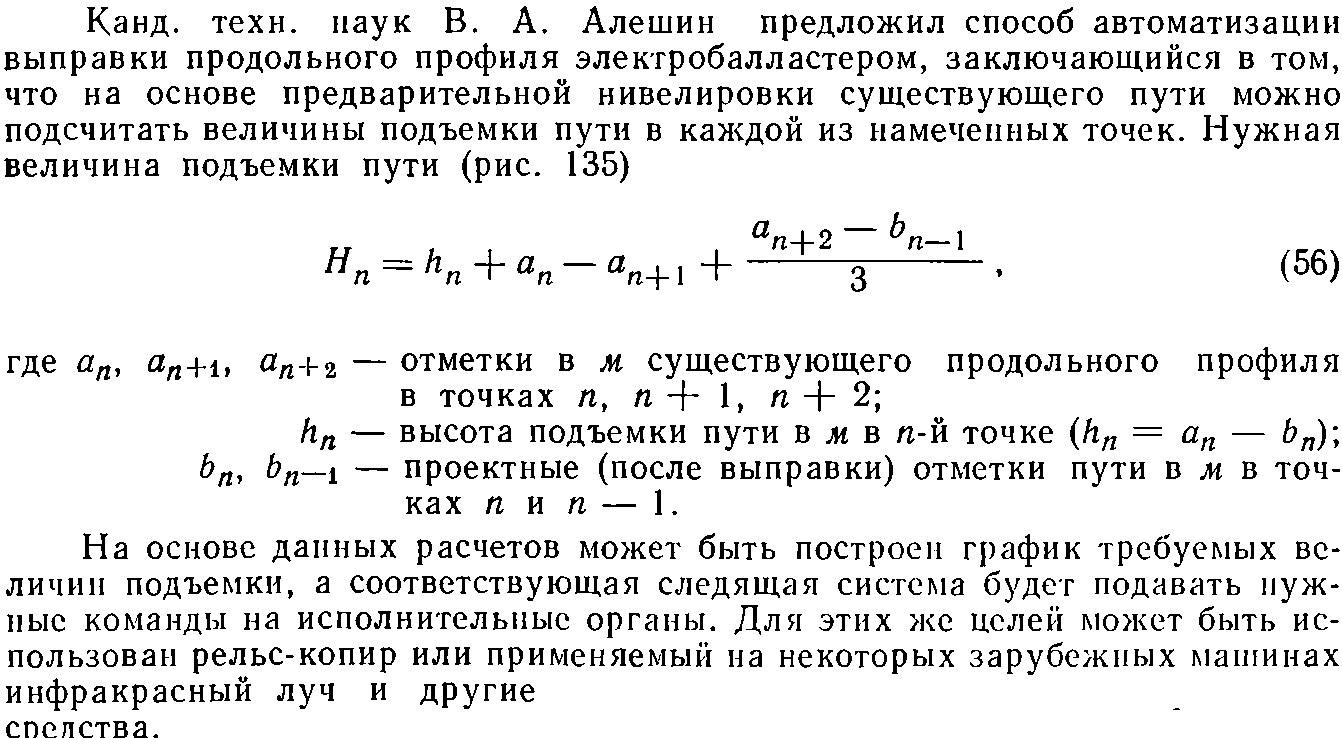

Применение электробалластеров на подъемке пути позволило снизить затраты труда по этому виду работ до 100—120 рабочих дней на 1 км пути. Однако, осуществляя подъемку пути, балластер не производит выправки пути, повторяя тот профиль, который был до подъемки, хотя имеющиеся предложения позволяют ликвидировать этот недостаток при применении средства автоматизации.

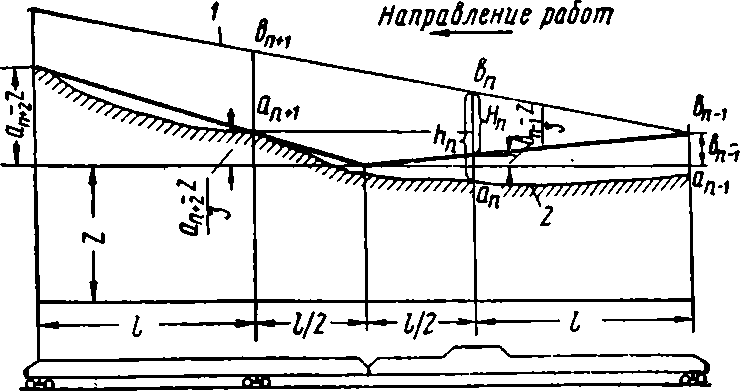

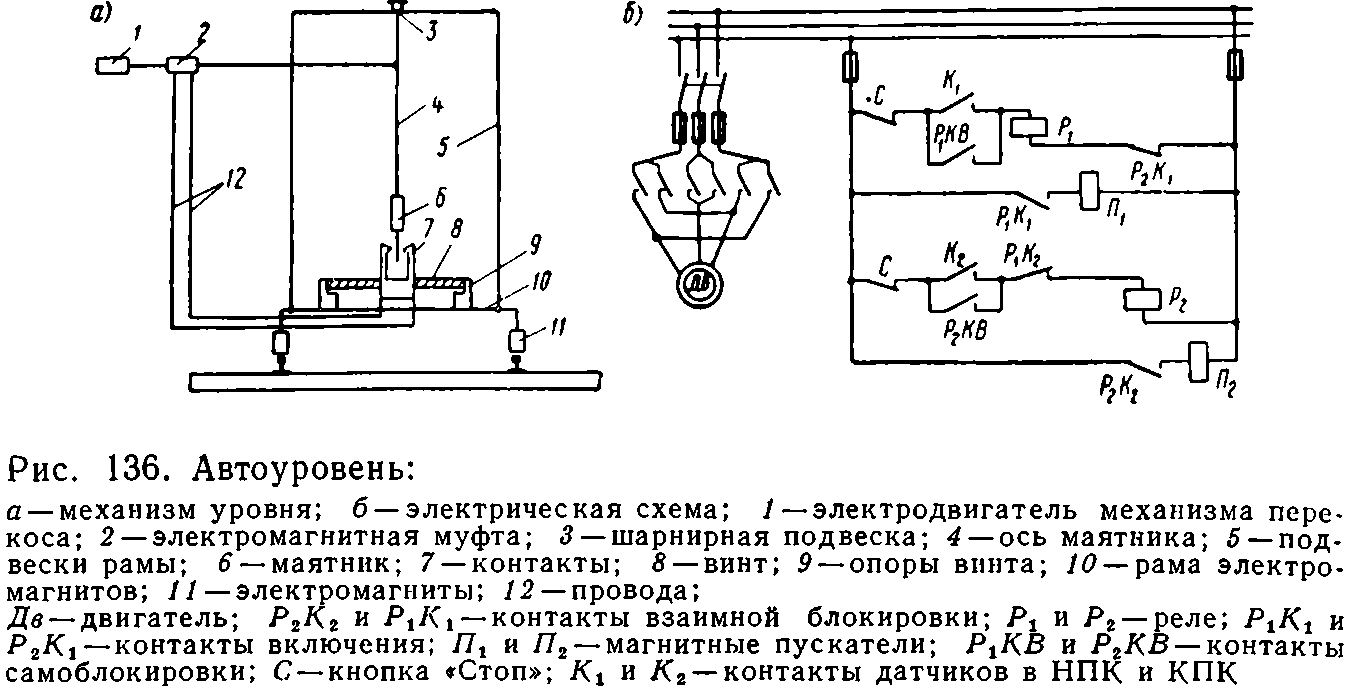

Положение пути по уровню может быть также выправлено автоматически с использованием автоуровня (рис. 136). При наличии датчиков, поставленных в точках НПКиКПК, будет включаться вспомогательный двигатель, приводящий в движение винт 9, при повороте последнего перемещаются контакты 7, замыкающие цепь механизма перекоса через электромагнитную муфту 2 реверса.

Рис. 135. Схема выправки продольного профиля электробалластером:

1 — проектный; 2— существующий профили

Современные хопперы-дозаторы механизируют выгрузку и дозировку балласта, управляют механизмами вручную, и менять в процессе работ высоту слоя дозировки пока не представляется возможным.

Щебнеочистительная машина системы инж. А. М. Драгавцева позволила ликвидировать затраты ручного труда до 400—450 рабочих дней на 1 км пути. Машина непрерывного действия и легко поддается автоматизации; однако для автоматизации всего процесса ее работы в «цепочке» машин надо изменить процесс ее зарядки, который сейчас длится 10—15 мин и выполняется с остановкой машины.

Наиболее уязвимым во всей «цепочке» машин является путеукладчик (путеразборщик), который, во-первых, имеет скорость работы значительно меньшую скорости остальных машин «цепочки», во-вторых, является машиной циклического действия, что затрудняет автоматизацию, и, в третьих, имеет ряд операций, производимых вручную (захват и освобождение звеньев, стыкование звеньев, установка правильности укладки). Путеукладчики нуждаются в дальнейшей модернизации и переработке.

Выправочио-подбивочно-отделочная машина непрерывного действия работает в одном темпе с другими машинами; для выполнения нужных операций у нее предусмотрено автоматическое управление. Однако необходимость получения высококачественного, равномерного уплотнения требует применения обратной связи для контроля плотности в процессе работы.

Как бы хорошо эта машина не уплотняла путь, наличие разной крупности зерен, неравномерность плотности балласта до уплотнения несомненно создают условия, препятствующие достижению более равномерного уплотнения.

Контроль полученного уплотнения в процессе работы с подачей сигналов на исполнительные органы безусловно улучшит положение. В настоящее время не существует еще таких способов проверки плотности балласта, которые можно было бы использовать в процессе работы машины. Изыскание таких способов является одной из неотложных работ, поскольку решение этой задачи улучшит работу уплотняющих машин и позволит по-иному организовать текущее содержание пути. Вместо систематической профилактической подбивки шпал на всем протяжении пути можно будет подбивать шпалы только в неблагополучных местах.

Конструкция большинства из применяемых машин допускает автоматизацию процессов их работы. Однако для работы всех машин в комплексе в системе единой «цепочки» необходима унификация скоростей работы всех машин, так как именно это в первую очередь улучшит использование агрегатов, способных работать с большими скоростями. Повышение скорости укладки пути с 0,8— 1 км/ч (имеющей место в настоящее время) до скорости работ машин ЩОМ и ВПО, позволит поднять и производительность работ в «окно».

Важной задачей является модернизация других существующих машин для подготовки их к последующей автоматизации процессов.

Необходимо решить задачу унификации типов двигателей, установленных на разных машинах, с целью облегчения их ремонта, создания переходящего запаса нужных агрегатов на ремонтных заводах.

Важным вопросом является создание системы автоматического управления «цепочкой» путевых машин на основе дистанционного управления, учитывая большие расстояния, проходимые машинами за «окно».

Пропуск поездов по пути, соседнему с ремонтируемым, и требование прекращения работ в момент прохода поезда, делают необходимыми создание автоматической сигнализации с включением подаваемых ею сигналов в систему управления «цепочкой».

Серьезное внимание должно быть уделено вопросам автоматической защиты, особенно там, где случайные обстоятельства могут вызвать остановку машин и даже поломку их (например, отрыв шпалы при работе ЩОМ-Д, при подъемке со струнками и т. п.).