§ 35. МАШИНЫ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА И ВЫПРАВКИ ПУТИ

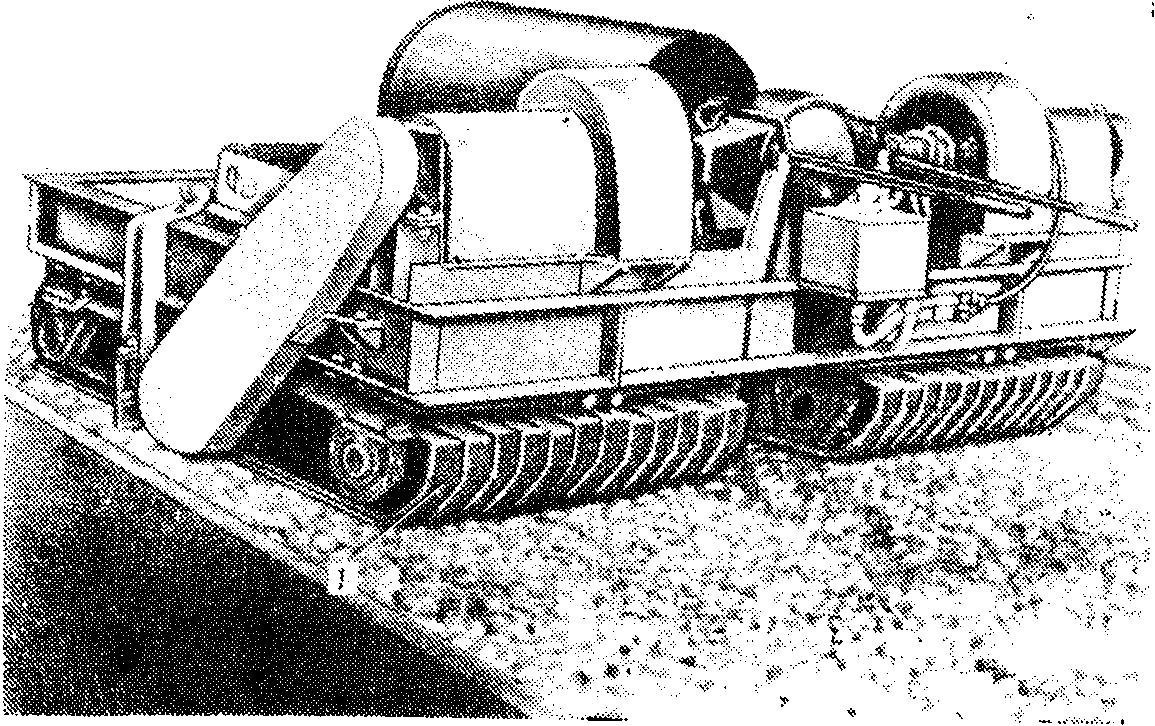

Уплотняющая машина УМ конструкции ЦНИИ МПС (рис. 117) применяется для уплотнения балласта при снятой путевой решетке.

Рабочий орган машины состоит из 24 ходовых балок 1, каждая длиной 1 870 мм, насаженных на три вала. На каждом валу, имеющем в средней части шестигранное сечение, насажены эксцентрики, эксцентриситет которых равен 12,5 мм, закрепленные в ходовых балках. Смещение эксцентриков одной балки относительно эксцентриков другой на одну, две или три грани шестигранника вала позволяет получить угол эксцентриситета соответственно в 60, 120 или 180°.

Средний вал приводится в движение посредством механической передачи от электродвигателя 2 постоянного тока мощностью 55 кВ. Эксцентриковый вал делает 225 оборотов в минуту. За один оборот вала каждая балка совершает колебание с амплитудой по вертикали в 25 мм и перемещается по горизонтали на 65 мм. При этом вес машины (вместе с дополнительным грузом составляющий 8 850 кг) передается динамически на балластную призму, что и создает уплотняющий эффект. При «шаге» машины в 65 мм за время прохода ее каждая балка ударяет по одному и тому же месту примерно 29 раз (1 870 : 65^29).

За один проход уплотняющей машины балластная призма осаживается на х/б — % ее высоты.

Скорость движения УМ при эксцентриситете 120° составляет 700 пог. м, при эксцентриситете 60°— 900 пог. м. Ширина уплотняемой балластной призмы составляет 2 850 мм с пропуском в средней части 580 мм.

Электродвигатели машины получают питание от генератора путеукладочного крана через кабель длиной 80—100 м. УМ привозят на место работы на укладочном кране, а после окончания работ увозят краном на базу.

Машины на рельсовом ходу, уплотняющие балласт под шпалами, разделяются на шпалоподбивочные (ШПМ), уплотняющие балласт только под шпалами, и выправочно-подбивочно-отделочные, уплотняющие балласт на всем протяжении пути и одновременно выполняющие выправку и отделку пути.

Шпалоподбивочные машины уплотняют балласт подбойками, расположенными с обеих сторон шпалы. В одном блоке подбивочного механизма, уплотняющего балласт под одним концом шпалы (с обеих сторон рельса), имеется 8 подбоек. Во время работы подбойки совершают два независимых движения: они вибрируют и одновременно сжимают балласт под шпалой.

Рис. 117. Уплотняющая машина

ί

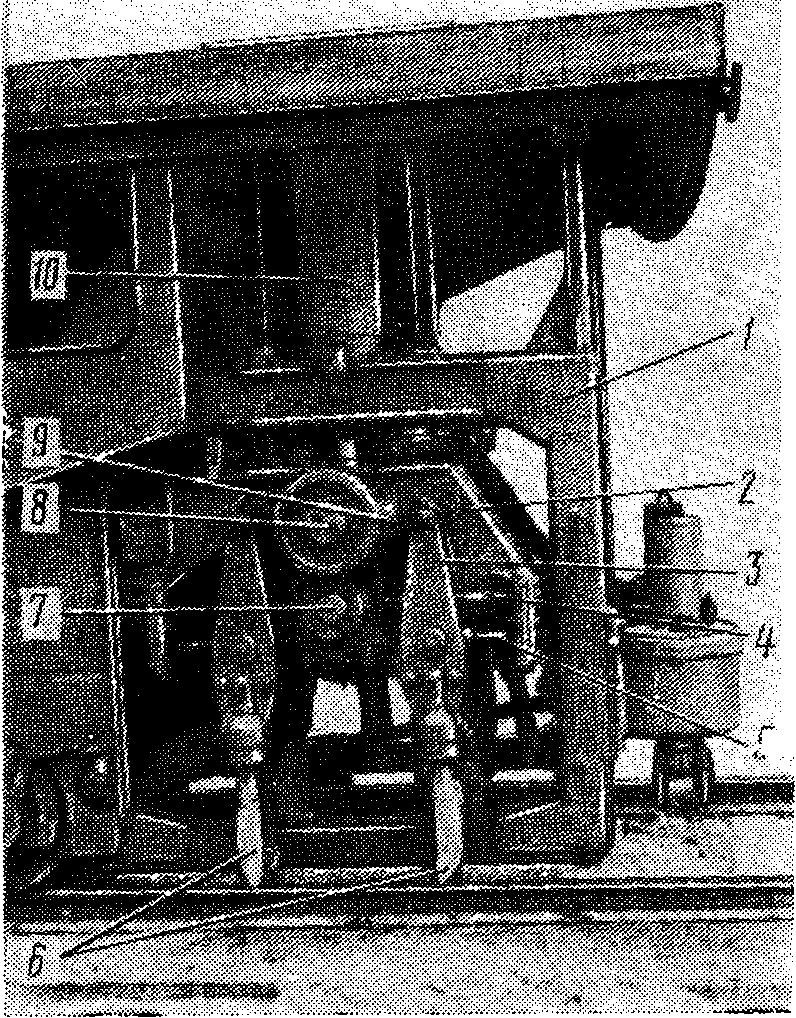

Рис. 118. Общий вид подбивочного механизма машины ШПМ-02:

1 —боковина рамы; 2 — корпус подбивочного механизма; 3 — корпус подбойки; 4 — направляющая ползуна; 5 —винт с гайкой механизма сжима и разжима подбоек; 6—подбойки; 7 —червячный редуктор механизма сжима и разжима подбоек; 8 — эксцентриковый вал с маховиками; 9 — рычаг; 10 — цилиндр подъема и опускания подбивочного механизма

В машине ШПМ-02 (рис. 118) имеются два блока подбивочного механизма, одновременно уплотняющих балласт под одной шпалой. Сжимающее и разжимающее движение подбойки 6 совершают благодаря тому, что корпуса 3, в которых они помещены, шарнирно укреплены на гайках винтов 5, имеющих на одном конце правую, а на другом конце левую резьбу. При движении винтов по часовой стрелке подбойки сближаются, а при движении против часовой стрелки расходятся. Пределы раскрытия и сжима подбоек 850-300 мм.

Для достижения равномерного уплотнения балласта под всеми шпалами крутящий момент, прилагаемый к винту 5, сжимающему подбойки, передается от силовой установки через фрикционную муфту. При достижении реактивного крутящего момента определенной величины фрикцион проскальзывает и сжимающая сила не возрастает. Это предотвращает поломки подбоек и других элементов механизма сжима.

Фрикционы включаются пневматическими цилиндрами и выключаются в конце заданного хода сближения или раскрытия подбоек автоматически (механическими концевыми выключателями).

Вибрация подбоек создается благодаря тому, что рычаги 9, шарнирно соединенные с верхней частью корпусов подбоек, размещены на эксцентриковом вале 8. Вращение этого вала вызывает вибрацию подбоек с частотой 1 800 колебаний в минуту, с амплитудой колебаний концов подбоек — 12 мм.

Каждый блок подбивочного механизма поднимается и опускается пневматическими цилиндрами 10. Максимальное заглубление подбоек составляет 420 мм от уровня головок рельсов.

С целью предотвращения подъема пути под действием сил, сжимающих балласт под шпалой, машина оборудована эксцентриковым механизмом, который при опускании подбоек выдвигает из рамы стержни, упирающиеся в головки рельсов каждой нити. При подъеме подбоек стержни втягиваются обратно в корпус машины. Этот механизм способствует также некоторому гашению вибрации машины.

Управляют шпалоподбивочной машиной из кабины механика или с обочины пути при помощи пульта дистанционного управления.

Силовая установка ШПМ-02 состоит из дизеля У2Д6, мощностью 150 л. с., отрегулированного на мощность 120 л. с. Машина самоходная, ведущая ось задняя. Рабочая скорость при подбивке 2,7 км/ч, транспортная скорость до 30 км.1ч. Машина оборудована пневматическими домкратами, приспособленными для снятия ее с пути.

Производительность машины составляет 350—400 шпал в час, обслуживают ее, кроме механика и его помощника, бригада монтеров пути, которая поднимает рельсовую нить в проектное положение перед машиной.

К недостаткам шпалоподбивочной машины ШПМ-02 относятся ее малая производительность; отсутствие органа для выправки пути (выправку предварительно выполняет бригада монтеров пути); тяжелые условия работы оператора на машинах, на которых отсутствует пульт дистанционного управления (шум, вибрация и т. п.).

Последний недостаток полностью устранен в машине типа ШПМ-500 (рис. 119), разработанной в ЦНИИ МПС. Эта машина оборудована системой автоматического управления, состоящей из дистанционного выносного однокнопочного пульта управления, искательного устройства в виде индукционной катушки с электронным усилителем, реле, конечных выключателей и других элементов.

При входе индукционной катушки в зону подкладки формируется электрический сигнал, который после усиления вызывает срабатывание тормозной электропневматической системы, останавливающей машину над очередной шпалой. Одновременно автоматически включается механизм опускания подбивочных блоков. В конце заглубления подбоек в балласт срабатывает концевой переключатель, включающий механизм обжатия. Процесс сжатия балласта под шпалой продолжается до срабатывания механического ограничителя; одновременно с последним включаются электрические цепи для подачи команды на подъем подбивочного блока, выключение тормозов, включение муфты сцепления на машине. Последняя команда может быть выполнена только после подъема подбоек на несколько сантиметров над шпалой.

Рис. 119. Шпалоподбивочная машина типа ШПМ-500:

1 —бойки; 2—двигатель; 3 — ролики для снятия машины с пути

Перевод машины ШПМ-500 на автоматическое управление позволил повысить ее производительность до 600 шпал в час и облегчить условия работы механика машины.

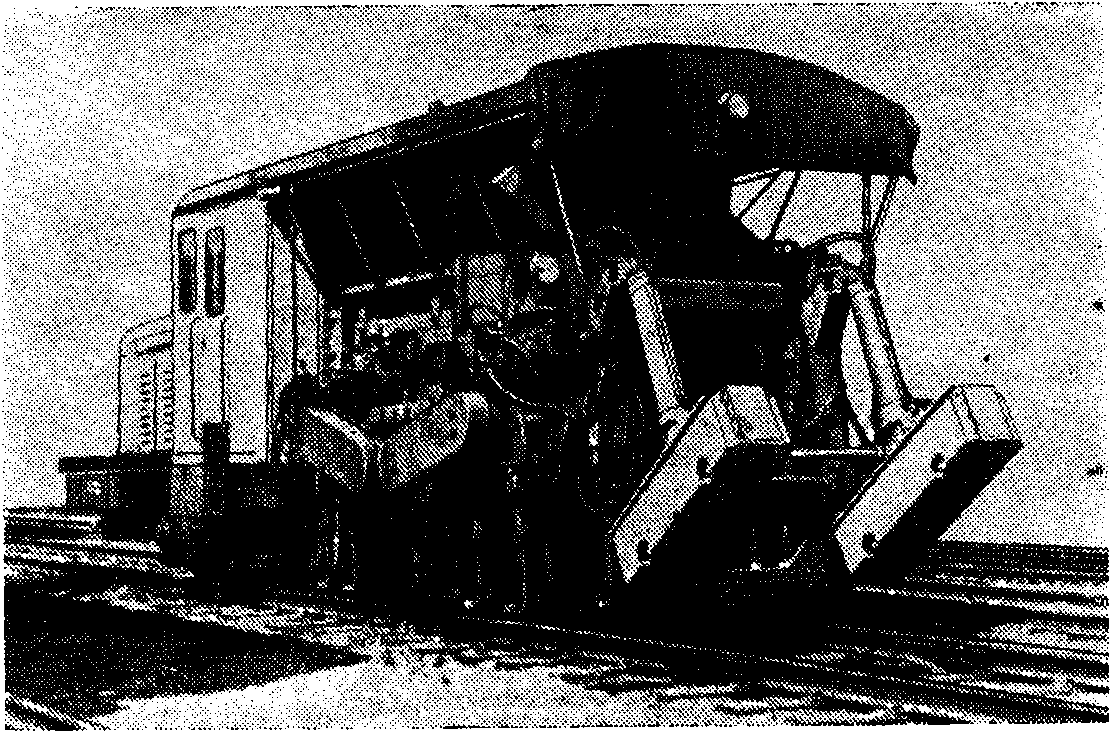

Во вновь изготовленной экспериментальной выправочно-подбивочной машине ШПМ-1200 (рис. 120) выправка пути осуществляется автоматически при помощи подъемного механизма, расположенного впереди машины и состоящего из двух электромагнитов того же типа, как и на электробалластерах, и двух гидроцилиндров.

Дистанционное управление механизмом подъема осуществляется автоматически при помощи светового луча, созданного и модулированного прибором ПУЛ-5.

Прожектор, создающий и излучающий модулированный луч, устанавливают от машины на расстоянии до 100 ж, а приемник, реагирующий на этот луч и управляющий работой подъемного механизма, смонтирован непосредственно на ней. Прожектор и машина с приемником должны быть всегда расположены на одном элементе продольного профиля, с тем чтобы световой луч был параллелен проектному положению рельсовой нити. На участках сопряжения элементов профиля, имеющих криволинейное очертание, управление при помощи луча ПУЛа значительно осложняется.

Принцип работы прожектора ПУЛа состоит в следующем: свет от лампы накаливания 1 (рис. 121, а) через две треугольные призмы 5, на входе и выходе которых стоят конденсаторы 2 и 4, направляется в виде двух параллельных пучков лучей, которые зеркалами 6 отражаются на алюминированные грани призмы 9. На пути каждого пучка лучей перед призмой 9 расположены диски 10, имеющие разное количество прорезей и вращаемые электродвигателем 5.

Рис. 120. Выправочио-подбивочная машина ШПМ-1200

Рис. 121. Схема прибора ПУЛ:

а _ — прожектор; б — приемная часть; 1 — лампа; 2, 4 — конденсаторы; 3 — призма; 5 — электродвигатель; 6 — зеркало; 7, 8 — объектив;

9 — призма; 10 — диск с прорезями; 11 — луч прожектора; 12— объектив; 13 —корпус;

14 — фотоэлемент; 15 —предварительный усилитель; 16 — селекторный каскад; 17 —мост;

18— выходной усилитель; 19— рабочий орган

Эта конструкция обеспечивает модуляцию одного пучка лучей, поступающего на верхнюю грань призмы 9, частотой fi = 900 Гц и второго пучка лучей, поступающего на нижнюю грань призмы 9, частотой f2 = 1 500 Гц. В результате пучок лучей, исходящий из призмы 9, ребро которой находится в фокальной плоскости зеркально-лицевого объектива 7—8, состоит из двух половинок, одна из которых имеет частоту ft, а другая —частоту /2. Если ребро призмы9 расположено горизонтально, то и плоскость, разделяющая обе половинки составного луча, является горизонтальной.

Приемник ПУЛа (рис. 121, б) состоит из корпуса 13, объектива 12, в фокальной плоскости которого помещен фотоэлемент 14, предварительного усилителя 15, селекторного каскада 16, моста 17 и выходного усилителя 18.

Если оптическая ось объектива приемника совпадает с осью луча прожектора, то в него попадает одинаковое количество энергии, модулированной частотами fi и f2. При смещении объектива 12 с оси луча вверх или вниз это равенство нарушается и на фотоэлемент 14 попадает большее количество энергии, модулированной частотой fi или f2. Разделенные по частотам сигналы выпрямляются и сравниваются в мосте 17, откуда разностный сигнал идет в выходной усилитель и далее на электрозолотиики гидроцилиндров механизма подъема, которые, поднимая путь вместе с приемником, выводят объектив приемника на ось луча. Обратная связь в данном случае замыкается на машине.

ШПМ-1200 оборудована четырьмя блоками подбивочного механизма (с восемью подбойками каждый), которыми одновременно уплотняется балласт под двумя шпалами. Сжим и разжим подбоек гидравлическими цилиндрами значительно упрощает конструкцию машины, делает ее более устойчивой в работе и создает равномерное сжатие балласта. Два блока, подбивающие первую шпалу по ходу движения машины, имеют только вертикальное перемещение вверх и вниз, осуществляемое пневмоцилиндрами. Два других блока, подбивающие другую шпалу (пятую по счету), могут перемещаться не только вверх и вниз, но и вдоль машины на некоторую величину, что позволяет подбивать шпалы, лежащие не по эпюре. Эти блоки перемещаются вдоль машины гидроцилиндром.

Положение пути по уровню изменяется путем включения в работу одного из гидроцилиндров, механизма подъема, автоматически включаемого следящим устройством.

В транспортном положении машина передвигается со скоростью до 70 км/ч.

Управляют передвижением машины во время работы сжимом и разжимом подбоек, подъемом и опусканием их дистанционно.

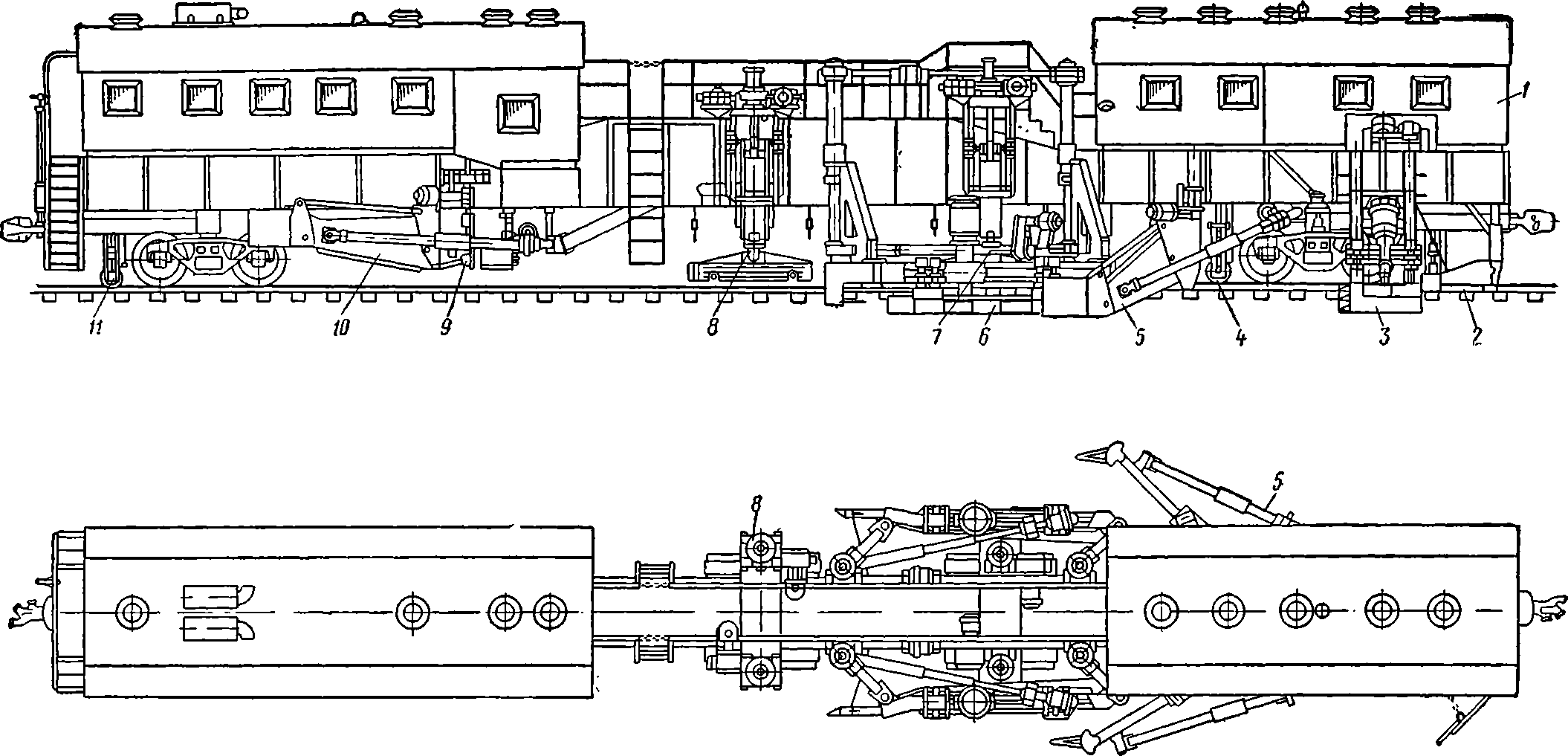

Выправочно-подбивочно-отделочная машина ВПО-3000 (рис. 122) служит для уплотнения балласта с одновременной выправкой пути и отделкой балластной призмы. Проектная производительность ее 3 000 ног. м/ч, во много раз превышающая скорость лучших образцов зарубежных машин.

Основными рабочими органами ВПО-3000 (рис. 123) являются две вибрационные уплотнительные плиты 6, которыми уплотняется балласт под шпалами и в шпальных ящиках. Виброплиты имеют в плане форму клина, внутри которого размещен вибратор направленного действия, создающий возмущающую силу в 20 Т с частотой колебаний 1 500 в минуту, направленную поперек пути.

В рабочем положении плиты размещаются по бокам балластной призмы и их клиновые уплотнительные поверхности располагаются под углом к продольной оси пути с заглублением под концы шпал на 150—175 мм. В результате вибрации создается уплотнение балластной призмы, равномерное по протяжению пути и максимальное под рельсовыми нитями.

Привод вибраторов плит осуществляется от двух электродвигателей мощностью 40 кВ каждый через карданный вал.

Рис. 122. Выправочно-подбивочно-отделочная машина ВПО-3000

Рис. 123. Схема выправочно-подбивочно-отделочной машины ВПО-3000:

1 — будка управления· 2 —рельсовые щетки; 3 — вибрационные уплотнители откосов; 4 —датчик автоматики повторного положения магнитов; 5 — планировщик откосов; 6 — вибрационные уплотнительные плиты; 7 и 8 — механизмы подъемки, сдвига и перекоса; 9 — рельсовые щетки: 10 — дозатор; 11 — датчик автоматической рихтовки пути

Вибрационные плиты подвешены на повторно-подъемных крон» штейнах, поставленных на ферме машины, поднимаются и опускаются электровинтовыми подъемниками. В кривых участках пути про» дольная ось фермы машины смещается относительно оси пути во внутрь кривой; во время движения по переходным кривым приходится сдвигать уплотнительные плиты в горизонтальной плоскости, чтобы глубина заглубления их под шпалы оставалась постоянной на всем протяжении пути. Сдвиг плит осуществляется электровинтовыми домкратами поворота кронштейнов, на которых закреплены плиты. Управление механизмом^сдвига автоматизировано.

Рельсо-шпальная решетка над уплотнительными плитами удерживается электромагнитным подъемным устройством такого же типа, как и в электробалластере ЭЛБ-3. Впереди по ходу рабочего движения имеется второе такое же устройство, дополнительно оборудованное рихтующими роликами, размещенными у электромагнитов. Эти подъемные устройства имеют механизмы подъема, сдвига и перекоса пути, предназначенные для удержания пути над уплотнительными плитами в проектном положении.

Для управления механизмами подъема, сдвига и перекоса машина оборудована автоматами продольного профиля, рихтовки и уровня. Помимо автоматического управления, все механизмы снабжены ручным кнопочным управлением.

Кроме описанных выше устройств, машина оборудована: планировщиками 5 (см. рис. 123) откосов балластной призмы (для подбора по сторонам пути балласта, отрезанного основными вибрационноуплотнительными плитами, укладки его у концов шпал с формированием и планировкой откосов призмы перед их уплотнением); вибрационными уплотнителями 3 откосов (для уплотнения балласта под концами шпал и на откосе призмы, завершающими объемное уплотнение балластной призмы и ее отделку); щеточным барабаном с ленточным транспортером (для сметания с поверхности шпал излишков балласта и выноса их на междупутье); дозатором 10 (для дозировки выгруженного на путь балласта и нарезки на междупутье траншеи, облегчающей проход подбивочной виброплиты); рельсовыми щетками 2 (для обметания головок рельсов от балласта).

Все электроприводы рабочих органов машины и автоматы управления ими получают питание от электростанции У-14 мощностью 230 кВт, установленной в передней по ходу будке.

Управление всеми рабочими органами сосредоточено в задней будке. Длина машины 27,8 м, вес 111 т. Машина не самоходна, перемещается локомотивом со скоростью 50 км/ч.

За рубежом основным направлением конструирования машин для уплотнения балласта и выправки пути является создание полностью автоматизированных машин, производящих выправку пути в профиле, в плане и по уровню с одновременным уплотнением балласта под шпалами. Такие машины оснащаются оборудованием для оправки балластной призмы, уплотнения балласта в шпальных ящиках и за концами шпал.

Все машины циклического действия, что ограничивает их производительность до 200—300 пог. м пути в час.

Рис. 124. Схема замеров по способу двух хорд:

а — задние концы обеих хорд расположены в одной точке пути; б —обе хорды расположены параллельно одна другой

В машинах, уплотняющих балласт под одной шпалой, уплотнение его происходит за счет вибрации подбоек, опускаемых на 15см ниже постели шпал и сжимающих его с усилием до 3,5 Т под одним концом шпалы.

Привод исполнительных органов этих машин гидравлический. Машины самоходны и в транспортном положении передвигаются со скоростью до 60—80 км/ч. Большинство машин оборудовано устройствами для снятия их с пути на перегоне.

Для подъемки пути служат домкраты, укрепленные в передней части машин и упирающиеся во время работы в балласт при помощи лыж, которые в большинстве случаев служат опорой для гидроцилиндров, рихтующих путь. Рельсы захватываются клещами или ребордчатыми роликами. Управление механизмами подъемки и рихтовки пути автоматизировано.

В наиболее совершенных выправочно-подбивочных машинах австрийской фирмы «Plasser undTeurer» типов Диоматик 06-32 и VKR-05, канадской фирмы «Tamper» и других управление механизмом подъема выполнено при помощи инфракрасного луча. Проектор помещен на тележке, передвигающейся впереди машины на расстоянии от 24 до 48 м. Щит со щелью и приемник инфракрасного луча размещены на машине. Если путь под подъемным устройством расположен ниже прямой линии, соединяющей точки пути, находящиеся под проектором и приемником, то в последнем возникает электрический сигнал, который после усиления включает реле электрозолотпика домкрата подъемки пути.

В машине типа BNR-60 швейцарской фирмы «Matisa» управление механизмом подъема выполнено примерно по рассмотренному принципу, но измерительной базой служит не луч, а трос, натянутый между тележкой, перемещающейся на 15,2 м впереди машины и соединенной с последней легкой жесткой фермой, и тележкой, перемещающейся сзади машины. Если расстояние между путем и натяжным тросом в месте расположения подбивочного механизма больше проектного, то следящее устройство на машине посылает сигнал, который после усиления включает электрозолотник домкрата механизма подъемки. Еще более совершенна машина BUNRY-70. Способы замеров стрел изгиба рельсовых нитей в плане, выработки команды и управления механизмами сдвига в машинах разные.

Наибольшее распространение получил так называемый способ двух хорд в выправочно-подбивочно-рихтовочных машинах и специализированных рихтовочных машинах фирмы «Plasser und Teurer».

Стрелы изгиба замеряются одновременно от двух хорд с соотношением длин 1:2; на круговой кривой величины стрел, замеренных в середине от обеих хорд, находятся в отношении 1 : 4, при этом задние концы обеих хорд могут быть расположены в одной точке пути (рис. 124, а) или хорды могут быть расположены параллельно одна другой (рис. 124, б).

Сущность управления механизмом рихтовки по способу двух хорд изложена в следующем параграфе. Этот способ дает положительные результаты и получил за рубежом большое распространение.

Конструктивно замер стрел по способу двух хорд осуществляется при помощи тросов, натянутых между тележками, прикрепленными к корпусу машины выдвижными штангами.

Тележки оборудованы роликами и гидроцилиндрами, удерживающими концы натянутых тросов все время на постоянном расстоянии от головки лекального рельса. В точках замера стрел устанавливаются тележки с потенциометрами или другими электрическими приборами для замера расстояния между тросами и рельсовой нитью. Полученные данные направляются в прибор, дающий команду гидроцилиндрам механизма сдвига.

В выправочной машине канадской фирмы «Tamper» стрелы измеряются от хорды, образуемой инфракрасным лучом. Проектор, излучающий луч, помещен на тележке, передвигающейся впереди машины, а приемное и корректирующее оборудование—на тележке, передвигающейся сзади машины. Расстояние между этими тележками 36 м. Стрела изгиба измеряется промежуточным светочувствительным устройством, смонтированным на тележке, расположенной непосредственно перед машиной и жестко с пей сцепленной.

По мере передвижения машины система фиксирует отклонение в стрелах изгиба от заданной величины и приводит в действие гидроцилиндры механизма сдвига. Когда измеряемая стрела становится равной заданной, визирный j луч перекрывается светонепроницаемым щитом и сдвиг прекращается.

Проектор, приемные приспособления и промежуточное светоприемнос устройство рихтовочного оборудования смонтированы на специальных консольных рамах и находятся вне пути. Стрелы изгиба в кривых измеряются по наружной упорной рельсовой нити. При этом аппаратура располагается на консолях со стороны внутренней нити. Специальный механизм, смонтированный на задней тележке, корректирует действие рихтовочного оборудования в пределах переходных кривых. При подходе машины к концу переходной кривой действие механизма автоматически прекращается. Механизм рассчитан на 5 вариантов длины переходной кривой.

В машинах фирмы «Matisa» (типа BNR-60 и др.) стрелы изгиба измеряются при помощи рычажных механизмов, расположенных под рамой машины в двух точках (рис. 125): в точке В, находящейся в зоне уже отрихтованного пути, и в точке С на участке пути, подлежащем выправке, находящейся в месте расположения механизма сдвига. Обе точки расположены на одинаковом расстоянии от середины измерительной хорды AD. Так как точки А, В и D находятся на круговой кривой, то равенство стрел Нс = Нв свидетельствует, что и точка С находится на ней же. В противном случае путь в точке С должен быть отрихтован.

При смещении точки D с проектного положения на величину т стрелы в точках В и С изменятся на величины Δ//Β и &НС и ошибка в сдвиге точки С определится из выражения

Механизм рихтовки в машине BNR-60 состоит из рамы, которая гидроцилиндрами может перемещаться в обе стороны от оси пути. На подвижной раме имеются рельсовые захваты.

Американской фирмой «Reylway Maytennens Corporation» изготовлена система автоматического магнитно-кодового управления механизмом передвижения выправочно-подбивочной машины. В местах, где выправочная машина должна остановиться и выполнить работу, на головке одной из рельсовых нитей наносится магнитный код.

Смонтированный на машине детектор при приближении к намагниченному участку воздействует на тормозную систему, останавливает машину и автоматически включает подбивочный механизм; после выполнения запрограммированных операций машина передвигается до следующего намагниченного участка.

При применении магнитно-кодовой системы увеличивается производительность машины на 10%, машина может работать в обеденный перерыв без участия оператора и в ночное время суток.

За рубежом применяют также выправочно-подбивочные машины, выполняющие выправку и уплотнение балласта на стрелочных переводах и переездах. Подбивочные блоки этих машин могут перемещаться поперек пути для подбивки переводных брусьев по всей длине.

Для уплотнения балластной призмы за рубежом применяют катки и вибрационные плиты. Последние имеют индивидуальные силовые установки или получают питание от силовых установок на тракторах или катках.