ГЛАВА V

ПУТЕВОЙ ИНСТРУМЕНТ И ЭНЕРГОСНАБЖЕНИЕ ПУТЕВЫХ РАБОТ

$ 26. МЕХАНИЗИРОВАННЫЙ ПУТЕВОЙ ИНСТРУМЕНТ

Путевой инструмент предназначен для обработки элементов конструкций железнодорожного пути, в том числе рельсо-шпальной решетки. Каждый механизированный путевой инструмент имеет исполнительный орган; привод, преобразующий и передающий энергию к исполнительному органу; рукоятки для держания инструмента в процессе работы и при переноске; раму (или каркас), объединяющую все части инструмента.

В путевом хозяйстве большое распространение получили инструменты ручного действия с гидравлическим приводом — гидравлические приборы. На рис. 64 приведена классификация путевых механизмов и инструмента.

Для обеспечения работы электроисполнительного путевого инструмента необходимо иметь: источник электрического тока, кабельную и распределительную арматуру и собственно электроинструмент.

Источником электрического тока служат передвижные электростанции мощностью до 3,2 кВ или постоянные линии энергоснабжения. Кабельная арматура обеспечивает передачу электроэнергии от источника тока к исполнительному инструменту. Длина кабеля позволяет выполнять работу путевой бригаде на фронте до 200 м без перестановки электростанции или переключения на другой щиток питания. Двигатели электроисполнительных инструментов рассчитаны на переменный трехфазный ток с частотой 50 Гц и напряжением 220 в.

Двигатели на всех путевых электроинструментах трехфазные, асинхронные, с короткозамкнутым ротором отличаются по мощности и конструктивному оформлению. Двигатели с короткозамкнутым ротором более тяжелы, чем двигатели других типов, но отличаются выносливостью, долговечностью, легкостью обслуживания, простотой и дешевизной устройства. Эти качества особенно ценны в условиях путевых работ, выполняемых на открытом воздухе при наличии пыли и песка.

Электроинструмент соединяется с питающей электросетью четырехжильным гибким кабелем со штепсельной вилкой на конце.

Рис. 64. Классификация путевого инструмента

Три жилы провода служат для соединения обмоток трехфазного двигателя с проводами трехфазной электросети. Четвертая жила, отличающаяся от остальных цветом изоляции или меньшим сечением, предназначена для заземления.

Электрические вибрационные шпалоподбойки предназначены для уплотнения балласта под шпалами. При работе электромотора на корпус вибратора действует неуравновешенная центробежная сила инерции, возникающая вследствие вращения дебаланса. Корпус приводится в состояние вынужденных колебаний с круговой частотой, равной угловой скорости движения дебаланса. Колебания корпуса вибратора передаются рабочему инструменту (исполнительному органу) шпалоподбойки — подбивочному полотну с наконечником. За счет вибрации, а также давления полотна и наконечника балласт приходит в движение, заполняя пустоту под шпалами. Кроме вибрации, на балласт, непосредственно соприкасающийся с наконечником и полотном, действуют периодически возникающие импульсы с частотой, как правило, меньшей, но кратной круговой частоте вращения дебаланса.

Вибрации корпуса вибратора распространяются также на рукоятку и передаются человеку, работающему со шпалоподбойкой. Для уменьшения вибрации служит специальное амортизирующее устройство, расположенное между рукояткой и корпусом.

На отечественных дорогах применяют электрошпалоподбойки трех типов: ЭШП-3, ЭШП-6 и ЭШП-ЗМ; их основные характеристики приведены ниже:

На рис. 65 дан разрез ЭШП-6. В средней части корпуса 5 расположен статор 6. Ротор двигателя напрессован на вал, установленный в корпусе вибратора на двух шарикоподшипниках.

На другом конце этого вала помещается дебаланс 9, на котором располагается гырь. Шпалоподбойка может работать с двумя штырями, одним штырем или без штырей.

Во избежание резкого изгиба и образования местного износа ремней в местах крепления их к корпусу вибратора и в местах установки резино-металлических амортизаторов поставлены металлические прокладки с буртиками. Двигатель электрошпалоподбойки получает питание от электростанции через штепсельную вилку, вводную в распределительную коробку.

Шурупно-гаечные ключи находят все большее применение по мере распространения промежуточных скреплений клеммного типа. На отечественных дорогах нашли применение два вида шурупно-гаечных ключей с вертикальным расположением шпинделя, предназначенных для завертывания и отвертывания путевых шурупов, а также гаек клеммных и закладных болтов.

65. Устройство шпалоподбойки:

1 — резиновые насадки; 2— рукоятка; 3 — рамка; 4 — кабель; 5 — корпус подбойки;

6 — статор; 7 — подбивочное полотно; 8 — наконечник; 9 — дебаланс; 10 — крышка корпуса

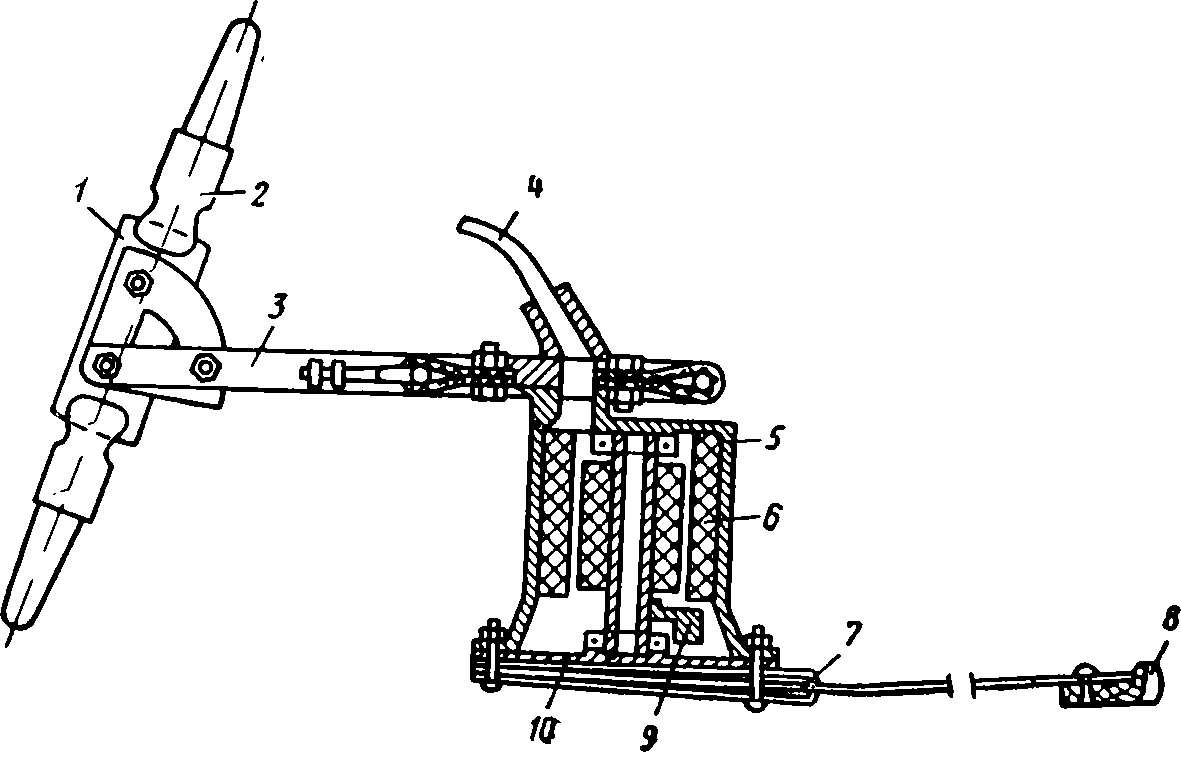

Рис. 66. Устройство шуруповерта ШВ-1:

1 — подвеска; 2 — пружина; 3 — редуктор; 4 — электродвигатель; 5 —рычаг переключения скоростей; 6 — вилка; 7 — фиксатор; 8— предохранительный ролик; 9 — упор; 10 — рама тележки; 11 — зажим; 12 —фиксатор; 13— ролики; 14 — стойка рамки; 15 —колонка

Этими инструментами сверлят отверстия в шпалах и брусьях. Каждую операцию выполняют при помощи специального наконечника, устанавливаемого на конец шпинделя перед производством работ. Скорости вращения и крутящий момент регулируют в зависимости от вида работ.

Шуруповерт ШВ-1 (рис. 66) предназначен для отвинчивания и завинчивания шурупов, гаек, клеммных и закладных болтов, а также сверления отверстий в шпалах и брусьях.

Для завинчивания и отвинчивания гаек стыковых болтов применяют гаечные ключи с горизонтальным расположением шпинделя (рис. 67). Все шурупно-гаечные ключи имеют специальные ролики для перемещения по рельсам.

Техническая характеристика шурупно-гаечных ключей (шуруповерта ШВ-1, универсального-путевого механизма ПМУ-1, гаечных ключей КБ-1 и ЭК-1) приведена ниже:

Рис. 67. Гаечный ключ

ГК-1:

1 —рукоятка; 2 — ролики; 3—патрон; 4 — электродвигатель

Рис. 68. Электропневматический костыльный молоток ЭПК-3:

1 — электродвигатель; 2 — рукоятка; 3 —забойник

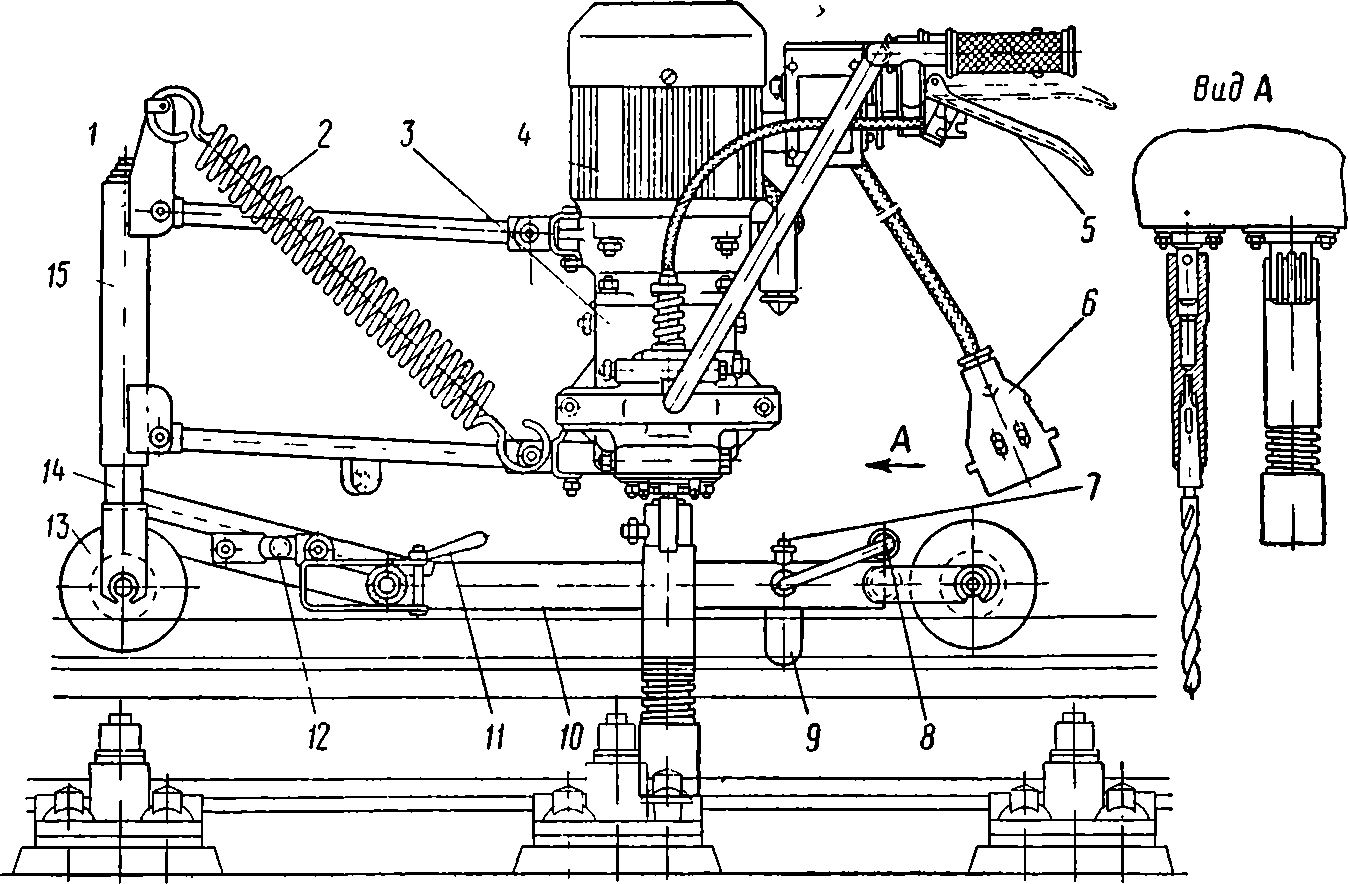

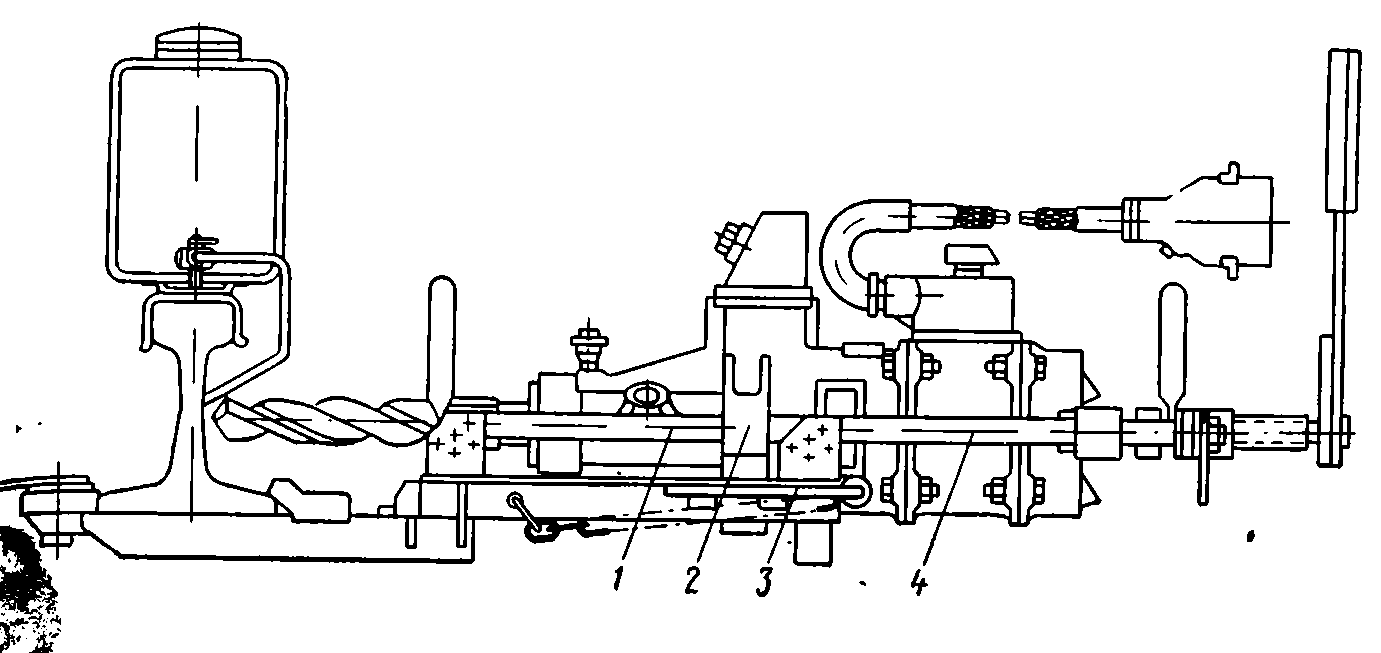

Рис. 69. Устройство рельсорезного станка РМ-2:

1 — рычаг; 2 —грузы; 3 — регулировочные болты; 4 — бачок; 5 — стойка; 6 — направляющая призма; 7 —поводок; 8 — вилка; 9 — кривошип; 10 — шатун; 11 —ролик; 12 —зажимная скоба; 13 — винт; 14 — рукоятка; 15 — болт для натяжения полотна; 16 — скоба; 17 — пильная рама

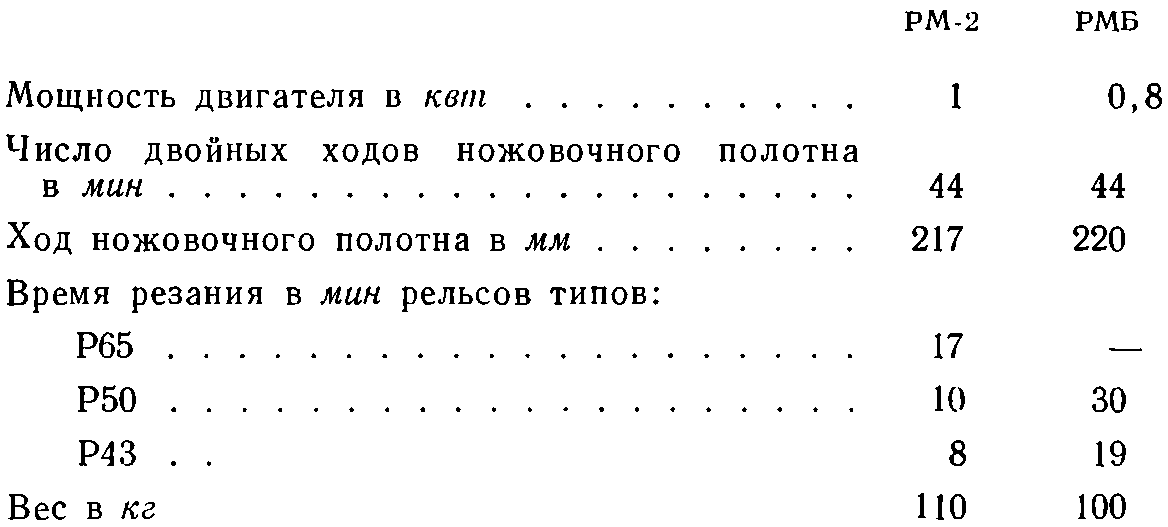

Устройство станка РМ-2 показано на рис. 69. Техническая характеристика станков РМ-2 и РМБ приведена ниже:

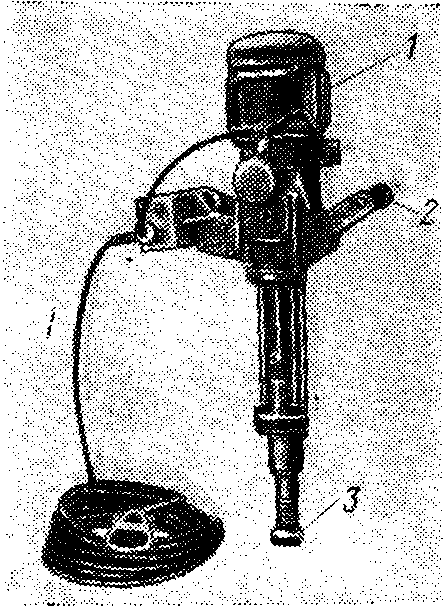

Электрические рельсосверлильные станки сверлят одно отверстие в шейке рельса в течение 2—3 мин. На дорогах применяют станки двух типов: ЭРС-0,6 (промышленностью уже не выпускается) и 1024 Б (рис. 70). Вес электрических рельсосверлильных станков 35—37 кг.

Рельсошлифовальные станки применяют для шлифовки рельсов. На дорогах получили распространение переносные электрические рельсошлифовальные станки МРШ-3 (рис. 71) и станки РТ-2 с бензиновым двигателем.

70. Схема рельсосверлильного станка типа 1024Б: 1 — сверло; 2 — мотор-редуктор; 3 — рама; 4 — направляющие штанги

Станок РТ-2 представляет собой съемный агрегат весом около 70 кг, передвигающийся по рельсам при помощи роликов. Траверса втулкой и болтом соединяет ролики с корпусом станка. Шлифовальный круг может перемещаться поперек головки рельса при помощи рычага; маховички обеспечивают подъем, опускание круга и установку его под углом к вертикальной плоскости. Рычаги подъема и опускания шлифовального круга должны свободно вращаться в опорах; нужная регулировка достигается изменением количества шайб между скобами. На станке имеются бензобак и трубка для укрепления красного флага.

Устанавливают и снимают станок двое рабочих (один — за повернутые около шарнира рукоятки, а другой — за траверсу).

Механизмы для работы с деревянными шпалами (рис. 72, 73, 74) обеспечивают сверление отверстий и затеску верхних постелей шпал в зоне износа их металлическими подкладками.

Шпалозарубочный станок для затески заусенцев на шпалах, лежащих в пути, состоит из тележки 2 (см. рис. 74), перемещаемой по рельсам на роликах 1 и 5, и двух фрез 4, которые при помощи электродвигателя 5 срезают на глубину до 15 мм верхнюю поверхность шпалы (по всей ее ширине) в зоне около подкладок; фрезы снимают древесину одновременно с обеих сторон подкладки с наклоном 1 : 5 к плоскости постели ] шпалы. Вес станка около 80 кг.

Рис. 71. Рельсошлифовальный станок МРШ-3: 1 —электродвигатель; 2 — защитный кожух; 3 — наждачный круг; 4 — вилка

Рис. 72. Электродрель ЭСД-2 в разобранном виде:

1 — сверло; 2—ротор с валом; 3 — статор; 4—коробка выключателя; 5 —передняя крышка подшипника; 6 — передняя крышка корпуса; 7 — кабельная вилка; 8 — шарикоподшипник; 9 — корпус редуктора; 10—шпильки электродвигателя

Рис. 73. Электрический шпалозарубочный станок ШС-2: 1 —фреза; 2 — рама тележки; 3 — рычаг

Механизм для одиночной смены деревянных шпал МСШ-1 облегчает удаление старой шпалы и затягивание на ее место новой. При этом меняется сама технология смены шпалы, так как старую шпалу удаляют, а новую устанавливают без перемещения шпал в специальный ящик.

Механизм МСШ-1 (рис. 75) состоит из трубчатой рамы 1, имеющей захваты для соединения с подошвой рельсов и опирающейся на концы двух смежных шпал.

Шпала удаляется при помощи двух тросов 4, которые проходят через направляющие ролики 5, обхватывают шпалу и подпятником 7 соединяются на ее противоположном торце. После расшивки костылей и удаления металлических путевых подкладок, на их место устанавливают подкладки-лыжи 6, одна из которых сделана более широкой и имеет изоляционную прокладку, которая предотвращает замыкание рельсовой цепи тросами.

Тросы, наматываясь на барабаны 3, вытягивают шпалу на обочину. Барабаны приводятся во вращение через редуктор 2 бензиновым двигателем мощностью 3 л. с. На удаление шпалы из пути затрачивают около 45 сек.

Новую шпалу затягивают в обратном порядке. При песчаном и гравийном балласте можно совместить процессы удаления старогодной шпалы и затягивания новой.

Рис. 75. Устройство механизма для одиночной смены шпал

Рис. 76. Положения рихтовщика:

а — транспортное; б — исходное для рихтовки вправо; в — в момент сдвижки пути

Моторный гидравлический рихтовщик МГД-1 предназначен для поперечной сдвижки железнодорожного пути с одновременным его вывешиванием. Шпренгельная рама рихтовщика передвигается по рельсам на четырех вертикальных роликах, рядом с которыми имеются четыре горизонтальных направляющих ролика (рис. 76, а), все время упруго фиксирующих положение рихтовщика. В рабочем положении раму закрепляют при помощи двух откидных захватов, которые обеспечивают ее надежную связь с рельсами (рис. 76, б).

Посередине рамы шарнирно укреплен цилиндр, на штоке которого имеется фасонная опора. Масло в верхнюю часть цилиндра накачивается из бачка шестеренчатым насосом, который приводится в действие через редуктор одноцилиндровым бензиновым двигателем.

В процессе рихтовки пути шток, выдвигаясь из гидравлического цилиндра, давит на опору/ первоначально обжимая балласт. Одновременно цилиндр наклоняется (рис. 76, в). Далее происходит подъем и смещение рамы рихтовщика, а с ней и рельсо-шпальной решетки. Для перевозки по грунтовой дороге или обочине снятого с пути рихтовщика имеются два колеса.

Моторный гидравлический рихтовщик весит 230 кг, обслуживают его моторист и 2 монтера пути; производительность его 1— 2 км пути в смену (в зависимости от грузонапряженности линии и типа верхнего строения).

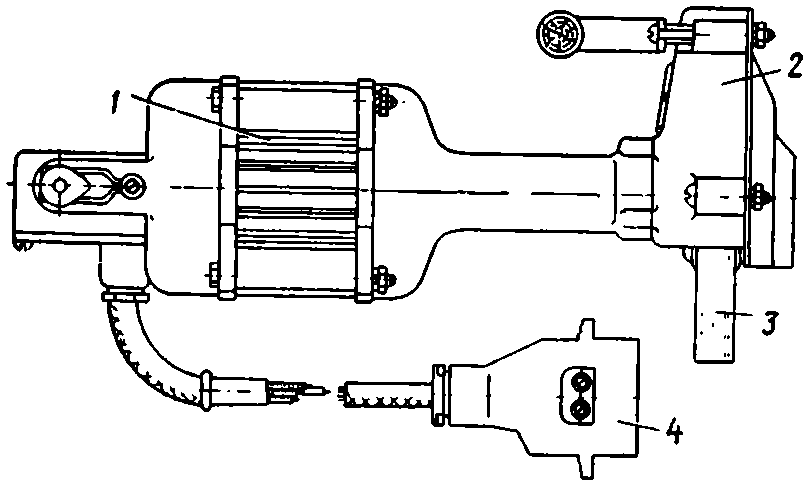

Рис. 77. Устройство двухниточного путеподъемника ЭГП-20:

1 — гидравлические цилиндры для подъема механизма в транспортное положение и опускание в рабочее; 2 - гидравлические замки; 3 — рама; 4 — ручной насос; 5 —фильтр: 6—уровень; 7 —манометр; 8— насос; 9—бак; 10—двигатель; 11 —башмак; 12 — рукава высокого давления; 13 — рычаги; 14 — редукционный клапан; 15 —рабочие цилиндры гидравлических домкратов; 16 — захваты; 17 — опора; 18 — ролики

Двухниточный путеподъемник ЭГП-20, предназначенный для вывешивания рельсо-шпальной решетки и стрелочных переводов при их ремонте (рис. 77), состоит из трубчатой сварной рамы 3, передвигающейся по рельсам на четырех роликах 18. На раме имеются два гидравлических домкрата 15, захваты 16 которых до начала вывешивания заходят под подошву рельсов. Масло в цилиндры домкратов накачивается двухплунжерным насосом, который приводится в действие электрическим мотором мощностью 1 квпг или бензиновым двигателем мощностью 2 л. с. Рабочий ход штоков гидравлических цилиндров 20 см, грузоподъемность путеподъемника 207, общий вес 250 кг. Путеподъемник ЭГП-20 предназначен для работы на закрытом перегоне, станциях, путях промышленного транспорта.