Для сборки звеньев применяют полуавтоматические поточные звеносборочные линии (ППЗЛ) конструкции ПКБ Главстроймеханизации Минтрансстроя и звепосборочный комбайн ПКБ ХабИИЖТа.

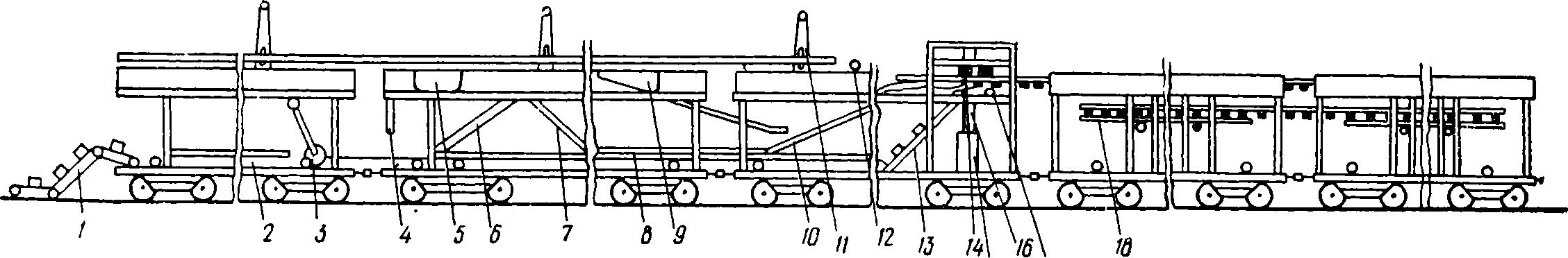

Полуавтоматическая поточная звеносборочная линия (рис. 130) состоит из шпалопитателя 1, сверлильного станка 2, стенда с цепным конвейером 6, сборочного станка 8 и приемных тележек 10. Шпалопитатель состоит из приемника и наклонного рольганга.

Шпалы подаются стреловым краном в приемник, откуда 2 монтера пути толкают их по одной на наклонный рольганг, перемещающий шпалы к многошпиндельному сверлильному станку 2. Последним одновременно просверливается по 10 отверстий для костылей (6 для пришивочных и 4 для обшивочных). Отверстия заливаются антисептиком. Станком управляет оператор с пульта 3. После сверления шпалы автоматически выдаются станком на цепной конвейер, в начале которого на шпалы вручную укладывают подкладки и наживляют обшивочные костыли. По конвейеру шпалы подаются к сборочному станку, перед которым 4 монтера пути наживляют пришивочные костыли.

Выше цепного конвейера на стенде имеются ролики, на которые козловым краном укладываются два рельса. Специальными захватами сборочного станка 8 рельсы втягиваются в станок на величину, равную расстоянию между осями двух шпал. Одновременно очередная шпала с наживленными костылями, поступившая на станок с рольганга, поднимается гидроцилиндрами и прижимается к рельсу, а гидроцилиндрами, расположенными над шпалами, запрессовываются одновременно все костыли. После этого захваты перемещают рельсы на междушпальные расстояние и цикл повторяется. Сборочным станком управляет оператор с пульта 9. Тележки 10 поддерживают собранное звено по мере выхода его со сборочного станка. С тележек звено переносится в штабель козловым краном.

Производительность ППЗЛ 450 пог. м в смену. Непосредственно на поточной линии занято 12 чел.

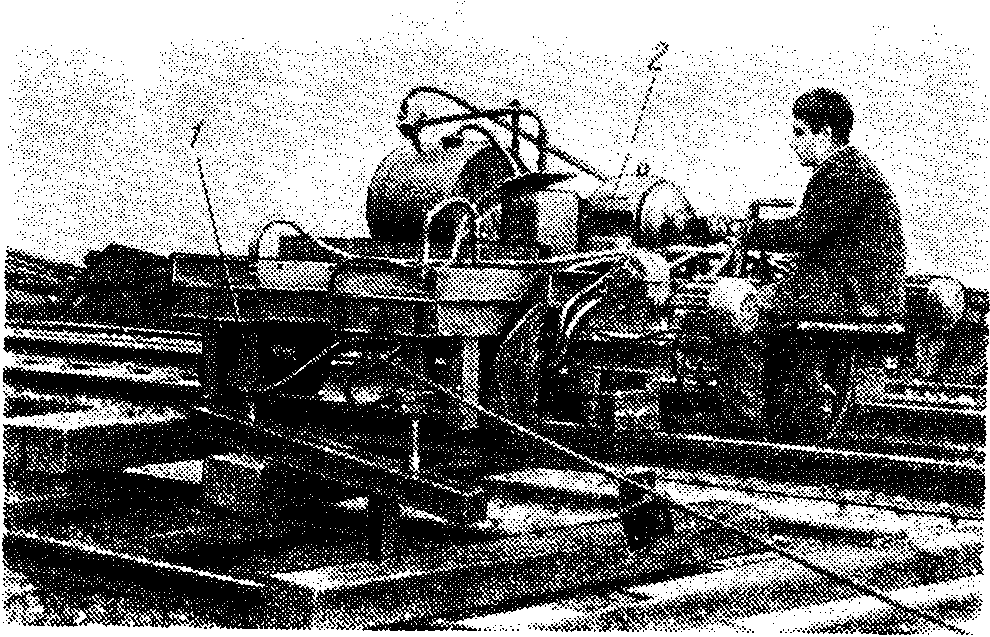

Звеносборочный комбайн ХабИИЖТа (рис. 131) смонтирован на пяти четырехосных 60-тонных платформах. Шпалы из штабеля поступают к питателю /; последний отделяет по одной шпале, ровняет их по торцам и под контролем оператора, устанавливая на нижнюю постель, выдает на первый транспортер 2; далее шпалы передаются к станку 3 для отпиливания длинных концов. Затем шпалы поступают в агрегат 4, где одновременно высверливаются все отверстия под костыли. Со сверлильного станка шпала поступает на транспортер 13.

Рис. 130. Схема полуавтоматической поточной звеносборочной линии:

1— шпалопитатель; 2— сверлильный станок; 3 — пульт станка; 4 — штабель подкладок;

5 и 7 — штабеля костылей; 6 — стенд с цепным конвейером; 8 — сборочный станок;

9— пульт управления сборочным станком; 10 — приемные тележки

Из бункера 5 подкладки порциями подаются в два шнековых питателя 6, которые выдают по одной подкладке длинной стороной на ориентаторы 7. Последние автоматически устанавливают подкладки на нижнюю постель, ориентируют по подуклонке и направляют их в накопители 5, из которых подкладки выдаются на наклонные реечные пульсирующие транспортеры 10, двигающиеся синхронно с механизмами сборочного агрегата. В нижней части транспортеров 10 вручную комплектуют подкладки и костыли, поступающие из бункера 9.

Подъемниками 11 рельсы подаются на роликовый конвейер и далее при помощи фрикционного механизма 12 они подаются в сборочный агрегат.

Сборочный агрегат работает циклично. После пришивки очередной шпалы рельсы продвигаются на расстояние, равное шпальному пролету. Одновременно устройством 14 две подкладки, укомплектованные костылями, продвигаются вдоль подошвы рельсов и останавливаются на месте запрессовки. Костыли ставятся вертикально и их головки располагаются под неподвижными пуансонами. В это же время очередная шпала снимается с конвейера механизмом 15 и перемещается к месту запрессовки, где автоматически она ориентируется так, чтобы отверстия в шпале совпали с осями установленных вертикально костылей. После этого пневмогидравлические компенсационные столы пресса 16 поднимают шпалу до костылей. Дальнейшим движением пресса запрессовываются все костыли.

При движении пресса вверх устройство 16 и механизм 15 становятся в исходное положение и захватывают следующую пару подкладок с костылями и очередную шпалу.

При движении пресса вниз эксцентриковые захваты механизма перемещения звена 17 продвигают рельсы с пришитыми шпалами на шаг заданной эпюры, после чего цикл повторяется.

Собираемое звено поддерживается роликами. Звенья комплектуются в пакеты при помощи грузовой рамы 18, которая опускает их на платформу. Если пакеты перемещаются не на лыжах, то первое звено повертывается рельсами вниз внутри комбайна. Готовые пакеты перетягиваются на платформы укладочного крана.

Звеносборочный агрегат рассчитан на сборку звеньев с рельсами типов Р50 и Р65 с костыльным скреплением на деревянных шпалах. Производительность звеносборочного комбайна 200 пог. м/ч, мощность электродвигателей 200 кВт, количество обслуживающего персонала 12 чел.

Для разборки звеньев снятой путевой решетки применяют звеноразборочный комбайн ПКБ ХабИИЖТа и путеразборочные машины ОПМС-1.

Звеноразборочный комбайн ХабИИЖТа (рис. 132) смонтирован на четырех 60-тонных платформах. Пакет со старогодными рельсовыми звеньями втягивается в машину при помощи лебедки. Подъемные ролики-клещи, подвешенные на тросах лебедок, захватывают звено за головки рельсов и поднимают его в крайнее верхнее положение, где оно автоматически захватывается роликами 7. Механизмом 8 звено продвигается к агрегату 5 расшивки, в котором последовательно каждая шпала подтягивается к рельсам, клещами захватываются подкладки, шпала отжимается и сбрасывается на шпальный транспортер 5, а подкладки с костылями — на наклонные желоба, по которым направляются в бункеры, установленные на земле по обе стороны от агрегата расшивки.

Рис. 131. Звеносборочный комбайн ХабИИЖТа

Рис. 132. Звеноразбсрочный комбайн ХабИИЖТа:

Пружинные противоугоны снимаются специальным устройством, а клиновые — вручную. На входе агрегата расшивки установлена вращающаяся щетка 6, очищающая звенья от остатков балласта.

Расшитые рельсы удерживаются роликами 4, установленными на верхнем поясе рам платформ. Рельсы спускаются на землю лебедками по наклонным аппарелям, расположенным по обе стороны комбайна.

Оторванные шпалы транспортером 3 перемещаются к делителю 2. По команде оператора, визуально устанавливающего годность шпал, делитель сбрасывает годные шпалы в один, а негодные в другой отсек тележки 1.

Комбайн рассчитан на разборку звеньев с деревянными шпалами и с костыльным скреплением.

Производительность комбайна 250 пог, м/ч мощность электродвигателей — 115 кВт, обслуживают 4 чел.

Путеразборочная машина ОПМС-1 (рис. 133) состоит из тележки, на которой смонтирован гидронасос с электроприводом 2, гидроцилиндры 1 и гидрозахваты костылей. Звенья, подлежащие разборке, укладываются на стеллажи впритык один к другому. На концах стенда установлены постоянные столы с рельсовой колеей. Путеразборочная машина перемещается по звеньям, останавливается над каждой шпалой, захватывает костыли и отжимает шпалы. С последнего звена машина переходит на стенд.

По мере разборки рельсы и шпалы убираются краном, сортируются и штабелируются.

Рис. 133. Путеразборочная машина ОПМС-1

Электродвигатель насоса получает питание через кабель от розеток, устанавливаемых на столбах через каждые 50 м. Производительность машины 600 пог. м разобранного пути в смену. Вес машины 1,5 т; машина самоходка; управляет машиной 1 чел.

Для сборки звеньев с раздельным скреплением на деревянных и железобетонных шпалах построены опытные образцы полуавтоматических звеносборочных линий системы ПКБ ХабИИЖТа и ПКБ Главстроймеханизации.