По данным ЦНИИ МПС, выход рельсов на дорогах узкой колеи из-за смятия и провисания концов достигает 75% от общего количества сменяемых рельсов.

Сварка рельсов узкой колеи в плети длиной 24 м и более сокращает количество стыков, уменьшает расходы на содержание пути, позволяет увеличить скорости движения поезда, уменьшить расход топлива локомотивами и снизить затраты на ремонт подвижного состава путей.

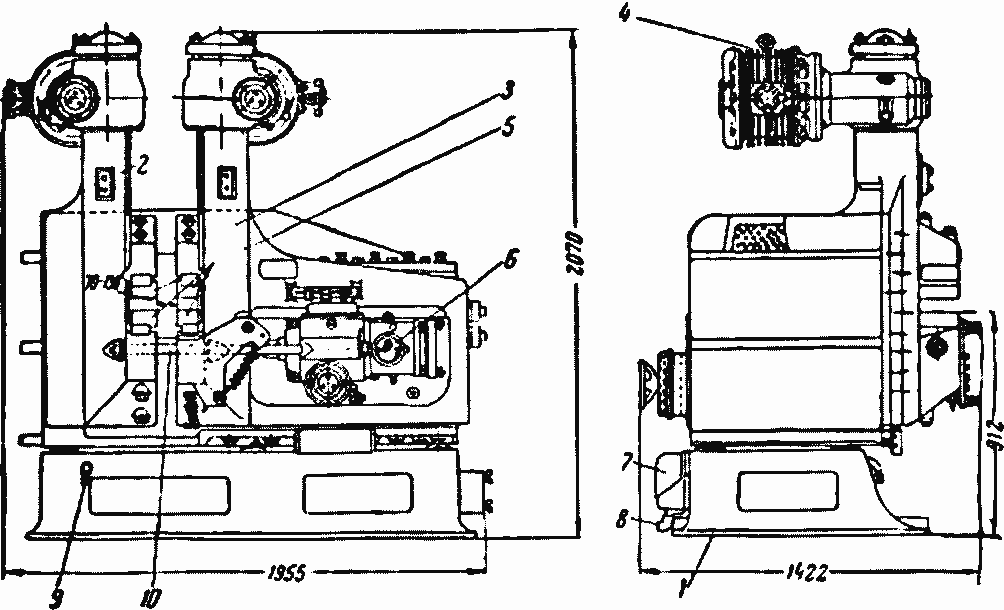

Рис. 4-19. Сварочная машина РСКМ-200 МА.

1 — фундамент; 2 — неподвижная колонка; 3 — подвижная колонка; 4— электродвигатель зажима; 5 — сварочные губки; 6 — регулятор давления осадки; 7 — водяное реле; 8 — выход воды; 9 — ввод воды; 10 — стяжной болт.

Опыт эксплуатации путей Шатурского транспортного управления, уложенных сваренными плетями, показывает, что расходы на содержание такого пути оказались на 30% меньше по сравнению с участками, уложенными из рельсов обычной длины.

Сварка рельсов осуществляется электроконтактным и электродуговым способами.

Электроконтактная сварка рельсов осуществляется в сварочных мастерских при помощи контактно-сварочной машины типа РСКМ-200 МА. Машина состоит из неподвижной и подвижной стальных колонок (рис. 4-19) с установленными на них электродвигателями, которые при помощи редукторов производят перемещение верхних сварочных (зажимных) губок. Нижние сварочные губки неподвижны. Губки машины токоведущие и соединены с однофазным сварочным трансформатором, расположенным внутри корпуса машины.

Рис. 4-20. Сварка рельсов в пути.

Мощность машины 200 кВА; напряжение сварочного трансформатора первичное 380 в, вторичное 5,7—8,5 в; сила первичного тока 525 а и вторичного 26 000 а. Вес машины 5,5 т.

Свариваемые рельсы устанавливаются в зажимах машины с плотным прилеганием торцов друг к другу. Сварка рельсов производится путем пропускания электрического тока через свариваемые концы. После разогрева концов рельсов последние сжимаются (осаживаются), при этом происходит выдавливание металла по периметру сварки.

Продолжительность сварки составляет 50-80 сек. После сварки выдавленный металл обрубается в разогретом состоянии у головки и подошвы рельсов в зажимах машины, а на остальных местах за машиной. После обрубки место сварки шлифуется.

Электроконтактная сварка наиболее целесообразна для сварки новых рельсов или изъятых с пути для ремонта. Для сварки рельсов, лежащих в пути, применяется электродуговой способ.

Ниже описывается способ сварки рельсов, применяемый в Шатурском транспортном управлении.

Сварочный агрегат состоит из электродвигателя мощностью 14 кВт и сварочного генератора типа СГ-250, установленных на двухосной платформе. Питание сварочного генератора осуществляется от самоходной электростанции, на которой установлен синхронный генератор типа СГ мощностью 60 кВА, вырабатывающий трехфазный ток напряжением 380 в. Обслуживание сварочного агрегата производится дизелистом-электриком и сварщиком.

Сварка рельсов осуществляется при закрытом для движения перегоне или станционном пути.

Перед варкой путевыми рабочими производится разгонка и регулировка рельсовых зазоров. Зазор между свариваемыми рельсами в целях свободного перемещения электрода устанавливается 12-15 мм. Одновременно с обеих сторон стыка снимаются по три шпалы с каждой стороны. После указанной подготовки под концы свариваемых рельсов к подошве приваривается пластинка размером 125x25x5 мм, которая препятствует вытеканию расплавленного металла при сварке, затем устанавливаются две медные полуформы, охватывающие подошвы рельсов на длину 100 мм (рис. 4-20), и зазор на высоту полуформ заполняется расплавленным металлом электрода.

После снятия нижних полуформ и зачистки верхней части шва устанавливаются боковые полуформы, закрепляемые струбцинкой, и оставшаяся часть зазора также заполняется расплавленным металлом электрода до верха головки рельсов. Наплыв, образовавшийся после сварки, срубается зубилом и после остывания место сварки обрабатывается электрошлифовальным крутом.

Электроды для сварки стыков применяются марки УОНП 13/55А диаметром 5-6 мм. Расход «электродов на один стык составляет 0,7-0,8 кг. Сварка одного стыка продолжается 15-20 мин.