Процесс сооружения земляного полотна, отсыпаемого на торфяную залежь, а также балластировка путей состоят из следующих операций: а) разработка и погрузка грунта или балласта в карьере, б) транспортирование грунта или балласта, в) разгрузка грунта или балласта, г) подъемка пути и уборка грунта или балласта в путь.

На разработке и погрузке грунта и балласта применяются экскаваторы различных марок с емкостью ковша 0,5—1,0 м3.

Для транспортирования грунта из карьера до места разгрузки применяются четырехосные платформы и металлические полувагоны с повышенным конусом для обеспечения саморазгрузки, а также полувагон-дозатор конструкции ВНИИТП.

Для разгрузки грунта или балласта с платформ применяется монорельсовый плуг.

Плуг представляет собой две наклонные плоскости из листовой стали, сопряженные под углом, которые создают режущее ребро.

Плуг имеет три колеса — два боковых и одно центральное. Последнее катится по рельсовой нитке, уложенной посередине платформы.

Боковые колеса являются поддерживающими. Платформы между собой перекрываются листовым железом, а рельсы соединяются накладками, чем обеспечивается плавный переход плуга с одной платформы на другую.

Для перемещения плуга вдоль состава при разгрузке грунта прикрепляется трос с одного конца к плугу, а с другого — к локомотиву. Локомотив на месте разгрузки отцепляется от состава и затем продвигается, протягивая за собой тросом плуг.

Плуг при своем движении разгружает грунт или балласт на обе стороны пути. Для возвращения плуга в исходное положение применяется лебедка или другое устройство. Применение плуга ускоряет разгрузку, механизирует процесс разгрузки и уменьшает стоимость работ.

Ежегодная экономия от использования балластного поезда, оборудованного монорельсовым плугом, по Шатурскому транспортному управлению составляет 10 тыс. руб.

Рис. 4-6. Полувагон-дозатор.

В 1959 г. проведены испытания полувагона-дозатора узкой колеи конструкции ВНИИПТ (рис. 4-6). Назначение полувагона-дозатора — перевозка балласта и разгрузка его необходимыми дозами вдоль железнодорожного пути.

Полувагон металлический, разделен поперек и вдоль на две части треугольными призмами. С двух сторон имеются штурвалы, при помощи которых производится открытие боковых стенок вагона. В зависимости от величины открытия разгружается соответствующее количество балласта вдоль пути нa бровки при передвижении вагона со скоростью 3— 5 км/ч. Объем кузова равен 10,3 м. Вес тары 6,50 т.

Серийный полувагон-дозатор будет иметь подшипники качения, каждый 5—6-й полувагон оборудуется тормозными площадками с установкой под ними плугов для разравнивания балласта. Для дистанционного управления открытия и закрытия крышек на каждом полувагоне устанавливается пневматический привод.

Применение полувагонов- дозаторов на строительстве и эксплуатации путей позволит снизить трудоемкость в 10 раз и снизить стоимость перевозки и разгрузки 1 м3 балласта до 15 коп.

Разгруженный грунт или балласт на бровках укладывается в путь, для чего производится подъемника пути и заброска грунта под путь с последующей подштопкой и подбивкой шпал.

В настоящее время подъемка пути осуществляется гидравлическими и механическими домкратами и путеподъемными машинами.

Для подбивки шпал балластом применяются электрические шпалоподбойки типа ЭШП, работающие от передвижной электростанции.

Рис. 4-7. Схема электрошпалоподбивочной машины.

1 — редуктор; 2 — механизм подъема; 3 — привод; 4 — электрошпалоподбойка ЭШП; 5 — электродвигатель.

Конструкция шпалоподбойки требует дальнейшего совершенствования в части уменьшения веса и устранения влияния вибрации. В 1960 г. выпускаются более совершенные шпалоподбойки. На рис. 4-7 показана схема электрошпалоподбивочной машины, а на рис. 4-8 — электрическая шпалоподбойка. В 1960 г. на некоторых железных дорогах торфопредприятий работают шпалоподбивочные машины собственной конструкции.

Шпалоподбивочная машина конструкции Вареговского торфопредприятий представляет собой самоходную электрическую машину с гидравлическим управлением. На подвижной раме укреплены четыре шпалоподбойки ЭШП, которые питаются током от электростанции ЖЭС-4, установленной на самоходной тележке.

Обслуживается машина одним механиком. Проектная производительность до 300 шпал в смену.

Рационализаторы Шатурского торфотранспорта использовали опыт магистрального транспорта и создали шпалоподбивочную машину для узкой колеи. Машина состоит из четырехосной тележки со стойкой, горизонтального балансира, на одной стороне которого закреплены четыре электрошпалоподбойки типа ЭШП-3, а на другой — груз, являющийся противовесом. Электрошпалоподбойки укреплены на раме из уголков и соединены между собой системой рычагов. Управление шпалоподбойками осуществляется одной рукояткой. Питание электроэнергией осуществляется от электростанции ЖЭС-4.

Рис. 4-8. Электрошпалоподбойка ЭШП-4.

Применение шпалоподбивочной машины позволило улучшить качество работ, условия труда, повысить производительность и высвободить четырех рабочих. Подбивка одной шпалы осуществляется за 1 минуту. Экономия от внедрения этой машины составляет 40 коп. за шпалу. Работы по подъемке пути и уборке грунта и балласта в путь являются тяжелыми и трудоемкими.

Механизация этих работ может осуществляться путем применения различных машин, а именно: дозировщика балласта и плиты для подъемки пути; электробалластера ВНИИТП; универсальной путевой машины ЛИИ/КТЛ; путевой машины типа ПМ-7 и др.

Дозировщик балласта и плита для подъемки пути могут быть использованы при небольшом объеме работ. В транспортных управлениях и на торфопредприятиях, имеющих большую есть узкоколейных путей, должны найти применение путевые машины, как наиболее производительные и универсальные. На рис. 4-9 представлена проектная схема электробалластера ВНИИТП. Электробалластер представляет собой путевую машину, производящую дозировку балласта, подъемку пути и рихтовку, и состоит из двух тележек, на которых смонтированы металлическая ферма, кузов с приборами управления и двигателем, електромагнитного захвата, дозаторов и щеток.

Электробалластер конструкции ВНИИТП имеет длину 20,6 м и весит 18 т. Высота подъема пути на балласт за один проход до 200 мм, величина сдвига пути за один проход равна 200 мм.

Рабочая скорость движения при дозировке составляет до 15 км/ч.

Рис. 4-9. Электробалластер ВНИИТП.

Подъемная сила электромагнитного захвата равна 3 500 кг.

Минимальный радиус кривой 100 м.

Работа машины производится следующим образом. Дозаторы, представляющие собой два металлических крыла с размахом 4 400 м, устанавливаются в рабочее положение перед участком выгруженного балласта с каждой стороны пути под углом.

После установки машина продвигается вперед, при этом крылья дозаторов захватывают балласт с бровок полотна и распределяют его на путь ровным слоем (рис. 4-10).

На всем рабочем участке попавший на рельсы балласт сметается рельсовыми щетками, расположенными позади дозаторов.

По окончании дозировки машина возвращается в исходное положение, где электромагнитным захватом путь поднимается за головки рельсов, при этом ранее задозированный балласт просыпается под шпалы и путь опускается на уже новый балласт.

Прицепная путевая машина типа ПМ-7 конструкции ЦНИИМЭ была испытана в 1958 г. и принята к серийному производству.

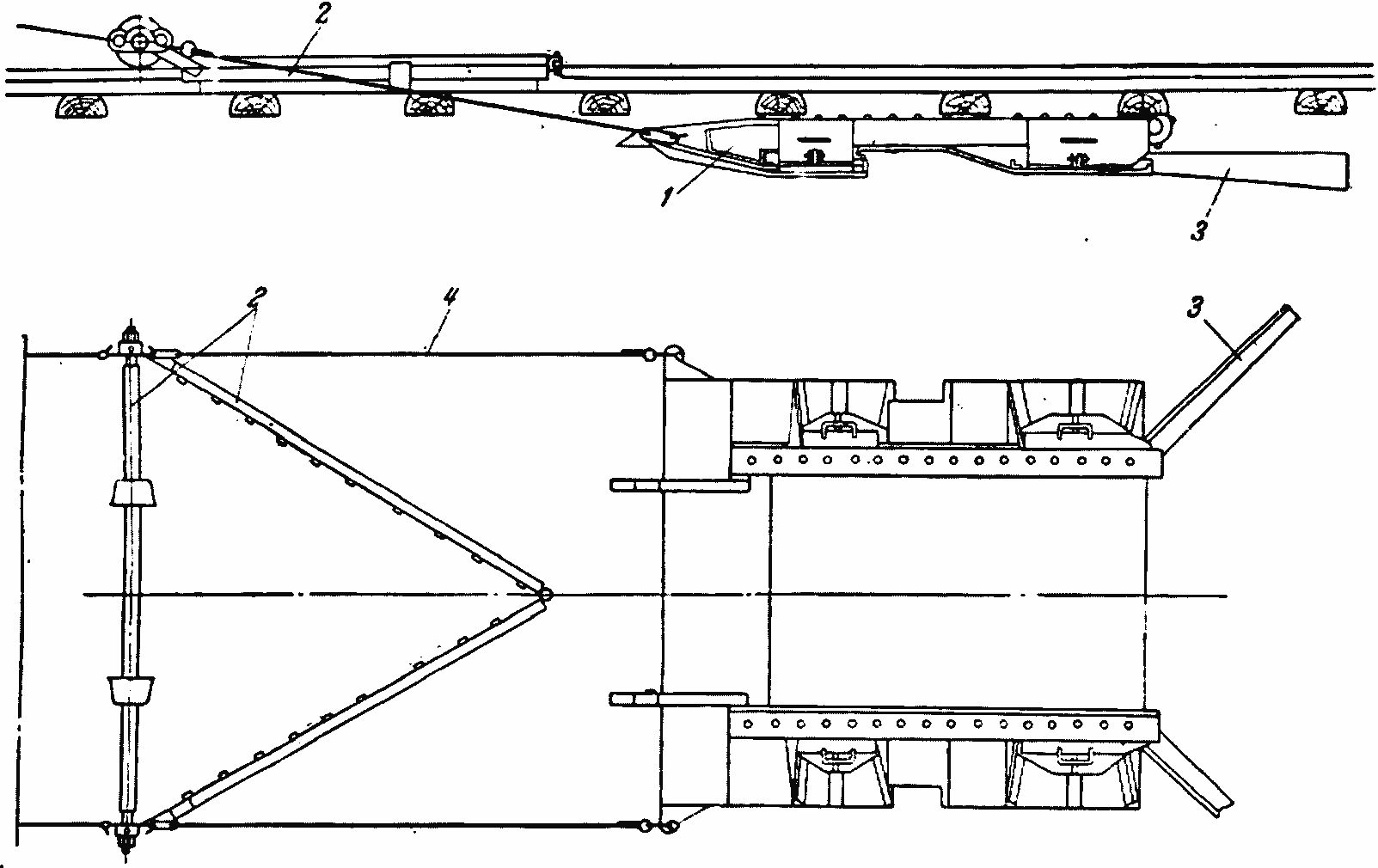

Машина состоит из платформы (рис. 4-11), оборудованной крыльями-дозаторами, и прицепляемого к ней ползучего путеподъемника (рис. 4-12).

Рис. 4-10. Балластировка путевой машиной.

На платформе под серединой вертикально подвешен металлический щит коробчатого сечения, который с помощью редуктора с ручным приводом может опускаться и подниматься. К щиту на шарнирах прикреплены два крыла. Каждое крыло состоит из трех секций коробчатого сечения, соединенных шарнирно. Средней секции крыла с помощью редуктора может придаваться различный наклон. Раскрытие и закрытие крыльев осуществляется ручными двухбарабанными лебедками, установленными на платформе. Для очистки рельсов от грунта и балласта к тележкам платформы подвешены скребковые рельсоочистители. По средним секциям крыльев установлены бровкоуплотнители. Машина без путеподъемника в транспортном положении имеет: длину 9 787 мм, ширину 2 422 мм, высоту 2 800 мм. Вес машины 7,1 т. Высота слоя дозировки от 140 до 250 мм при ширине захвата - 3800 мм. Скорость движения в зависимости от вида работ составляет от 2 до 6 км.

Ползучий путеподъемник состоит из подъемочного щита с конвейером, направляющей тележки и прицепных тяг.

Работа путевой машины происходит следующим образом. Впереди машины прицепляется локомотив, имеющий силу тяги более 2 000 кг, и при движении ее раскрытые вперед (крылья подхватывают грунт или балласт, ранее выгруженный на обочины, и перемещают его к оси пути, засыпая путевую решетку заданной высоты. Дозировка осуществляется за два прохода машины.

Вслед за заполнением путевой решетки грунтом или балластом производится подъемка ее прицепленным сзади машины путе подъемником. Процесс подъемки состоит в протаскивании подъемника под путевой решеткой. Подъемник, действуя как клин, поднимает путевую решетку из насыпного слоя, принимая ее на себя, и в процессе движения производит выравнивание и утюжку слоя.

Рис. 4-11. Прицепная путевая машина типа ПМ-7.

1 — платформа; 2 — рельсоочиститель; 3 — лебедка двухбарабанная; 4 — редуктор; 5 — уплотнитель; 6 — дозаторы левый и правый; 7 —механизм подъема дозатора; 8 — кран подъемный.

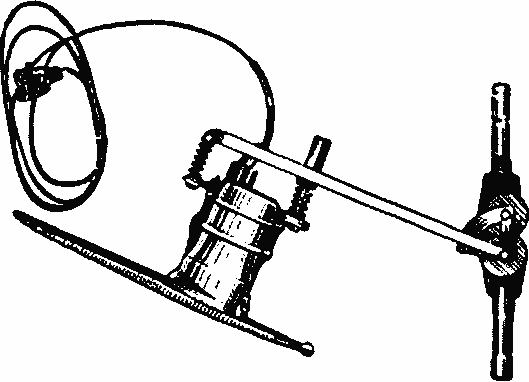

Рис. 4-12. Ползучий путеподъемник.

1 — подъемник; 2 — тележка; 3 — крыло; 4 — тяга.

Одновременно с путеподъемником на рельсы устанавливается направляющая тележка, имеющая устройство для сбрасывания грунта или балласта с поверхности шпал. Тележка с путеподъемником соединяется параллельными тягами, а с платформой машины крестовыми, чем обеспечивается травильное движение путеподъемника на кривых.

Машина обслуживается мастером, двумя путевыми рабочими и бригадой локомотива. Производительность машины составляет более

1 000 м3 убранного грунта или балласта в путь за смену.

Для комплексной механизации целого ряда путевых работ ВНИИТП в настоящее время разрабатывает навесные механизмы для узкой колеи с использованием самоходной электростанции путеукладчика.