ГЛАВА ЧЕТВЕРТАЯ

ПУТЕВЫЕ МАШИНЫ, СТАНКИ И ПРИБОРЫ

4-І. МАШИНЫ ДЛЯ УКЛАДКИ И ПЕРЕУКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ

Начиная с 1951 г., на торфопредприятиях для переукладки временных путей применяются путепереукладчики типа ППР, изготовляемые Демиховским машиностроительным заводом.

Путепереукладчик ППР представляет собой поезд, состоящий из самоходной электростанции, головного крана и четырех платформ.

От электростанции через весь поезд проложены силовые, осветительные и сигнализационные провода, заключенные в трубки, а между платформами — в гибкие резиновые шланги.

Путепереукладчик имеет длину 57,5 м и передвигается со скоростью от 2,5 до 15 км/ч. Минимальный радиус укладываемого пути равен 50 м.

Техническая производительность на переукладке в смену равна до 500 пог. м пути.

Рис. 4-1. Самоходная электростанция.

1 — рама; 2 — силовой агрегат с механизмами передвижения; 3 — кабина; 4 — карданный вал; 5 — приводная тележка; 6 — тормозная система; 7 — лебедка пакетоподачи; 8 — песочница; 9 — топливный бак двигателя; 10 — ограждения.

В настоящее время на некоторых торфопредприятиях путепереукладчики имеют буксы с роликовыми подшипниками, благодаря чему появилась возможность увеличить число промежуточных платформ и увеличить емкость путепереукладчика с 360 до 500 м пути.

Самоходная электростанция (сокращенно СЭП) (рис. 4-1) вырабатывает электроэнергию для перемещения путепереукладчика, для подъема, опускания и передвижения путевого звена и для передачи пакетов с путевыми звеньями с платформ на головной кран и обратно. Управление электростанцией непосредственное и дистанционное.

Электростанция состоит из металлической рамы с упряжными приборами; силового агрегата—дизельного двигателя Д-54 и генератора трехфазного тока марки СГ-60/6 мощностью 60 кВА механизма передвижения — два электродвигателя мощностью по 11 кВт, коробка передачи и два карданных вала. Карданный вал передает вращение от нижнего вала коробки передачи малой конической шестерне.

Малая коническая шестерня вращает большую, насаженную на ось колесной пары, чем и приводит последнюю во вращение. Колесные пары каждой тележки соединены между собой цепной передачей через звездочки.

В кабине электростанции размещена аппаратура управления двигателем, генератором, механизмом передвижения, тормозами и песочницей.

Головной кран (рис. 4-2) состоит из платформы», оборудованной консольным краном.

На верхней площадке металлической конструкции крана расположены две электролебедки, одна для поднятия и опускания захвата с звеном и для передвижения звена по балке (стреле) крана. На крановой балке размещается тележка с автоматическим захватом.

Для удержания пакета на нижней площадке крана имеются две пары винтовых клещей. На правой стойке крана шарнирно прикреплена кабина водителя, которая в транспортном положении путепереукладчика убирается в торец крана. Вес крана порожнего 10 т и груженого 16 т.

Каждая платформа путепереукладчика (рис. 4-3) оборудована роликами, двумя парами винтовых клетей, металлической рамой, трубками и коробками для проводов.

На платформе разметается девять путевых звеньев длиной по 8 м.

Рис. 4-2. Головной кран.

1 — захват; 2 — грузовая тележка; 3 — грузовая лебедка; 4 — тяговая лебедка; 5 — рольганг и зажимы; 6 — пульт управления; 7 — тележка; 8 — рама; 9 — стрелка; 10 — шпренгель.

Работа путепереукладчика на перекладине погрузочных путей состоит из трех операций — разборка пути, транспортировка путевых звеньев и укладка пути.

Разборка пути осуществляется следующим образом. Кран устанавливается перед звеном, предназначенным для разборки и погрузки на путепереукладчик, и закрепляется тормозными башмаками. Затем производится снятие двух болтов и ослабление двух других болтов, соединяющих -это звено со следующим звеном.

Одновременно захват опускается на звено и лапы его автоматически захватывают подошвы рельсов.

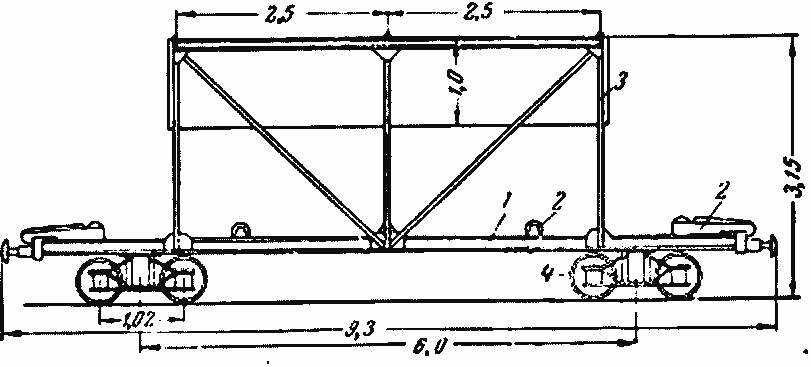

Рис. 4-3. Промежуточная платформа.

1 — рама; 2 — ролики с зажимам; 3 — предохранительные конструкции; 4 — тележки.

После этого звено, несколько поднятое и выведенное из накладок, поднимается на необходимую высоту и передвигается на площадку крана, где оно и опускается.

Нижнее звено в пакете, содержащем девять звеньев, должно находиться в перевернутом положении, т. е. рельсами вниз, а шпалами кверху, с тем, чтобы можно было передвигать пакеты с головного крана на платформы и обратно при укладке.

Для переворачивания звена применяются специальные цепи.

При помощи захвата и цепей осуществляется поворот звена. После поворота звено поднимается и укладывается на роликовый транспортер, где закрепляется винтовыми зажимами.

Для разборки следующего звена путепереукладчик передвигается на длину одного звена, и цикл разборки повторяется до укладки последнего звена пакета, после чего пакет звеньев передвигается с головного крана на платформы, а на кран производится укладка нового пакета звеньев.

Передвижение пакетов звеньев с головного крана на платформы осуществляется на прямом участке пути с помощью лебедки пакетоподачи и канатов. Лебедка имеет два барабана: левый — для подачи пакетов при разборке пути и правый — для передачи пакетов при укладке пути.

Рис. 4-4. Звеносборочная база.

1 — шпалы; 2 — скрепления; 3 — собранный пакет звеньев; 4 —погрузочный путь; 5 — штабель рельсов.

Путепереукладчик, нагруженный от разборки путевыми звеньями, переезжает на место укладки нового погрузочного пути или для его продолжения.

Укладка пути производится следующим образом. С головного крана, установленного на последнем уложенном звене или на конце стрелки примыкания, при помощи захвата поднимается и выносится звено.

При движении и опускании звено поддерживается двумя рабочими с помощью багров. После того как двое рабочих произвели стыкование, звено опускается на землю, рихтуется и автоматически освобождается от захвата.

Захват возвращается за следующим звеном, а путепереукладчик после стыкования передвигается на длину уложенного звена, и операция по укладке пути повторяется до нижнего звена пакета. Нижнее звено, снятое с головного крана на землю, переворачивается и затем укладывается описанным порядком.

После укладки нижнего звена в путь производится передвижение очередного пакета на головной кран, и укладка пути продолжается в той же последовательности.

Путепереукладчик обслуживается бригадой из 6-7 чел.

Для производства сборки и ремонта путевых звеньев на торфопредприятиях организуются звеносборочные базы (рис. 4-4), оборудованные соответствующими путями, зданиями, инструментами и механизмами.

В 1960 г. Демиховским машиностроительным заводом изготовлен опытный экземпляр путепереукладчика типа ППР-3, который проходит испытания в Шатурском транспортном управлении.

Новый тип путепереукладчика (рис. 4-5) полностью модернизирован и приспособлен для укладки путевых звеньев из рельсов длиной 10 м. Емкость путепереукладчика составляет 450 пог. м пути и производительность 625 пог. м по перекладке в смену.

Самоходная электростанция путепереукладчика выполнена кузовного типа с генератором типа СГ-35/6 и электродвигателем для передвижения мощностью 35 кет. Лебедка пакетоподачи вынесена на платформу. В кузове СЭИ (самоходной электроподстанции) имеется помещение для бригады.

На головном кране тяговая и грузовая лебедки размещены внизу под рамой. Металлоконструкция выполнена треугольной системы. Передняя тележка трехосная.

Промежуточные платформы имеют боковые стенки в виде треугольника раскосной системы. Платформы между собой соединены трехосными тележками на роликовых подшипниках.

Новый путепереукладчик должен повысить производительность перекладки, уменьшить усилие на его передвижение и обеспечить лучшую проходимость и устойчивость.

Применение путепереукладчиков заменяет ручной труд и уменьшает стоимость перекладки пути. Если при ручной перекладке 1 км пути затрачивалось до 250 чел.-дней и стоимость составляла до 0,9 тыс. руб, то при механизированной перекладке на эту же работу затрачивается до 80 чел-дней и стоимость ее составляет не более 0,3 тыс. руб.

Рис. 4-5. Схема путепереукладчика ППР-3.

1 — головкой кран; 2 — промежуточная платформа; 3 — концевая платформа; 4 — самоходная электростанция; 5 — тележка трехосная; 6 — тележка двухосная.