Рельсорезные станки.

Рельсорезные станки применяются для обрезки рельсов на перегоне или па станции. Переносный рельсорезный станок типа РМ состоит из рамы, электродвигателя, червячного редуктора, рельсовых зажимов, бачка для охлаждающей ножовку жидкости и выключателя электродвигателя. Электродвигатель работает от переменного трехфазного тока напряжением 220 в и вращает червячный редуктор, который и приводит в действие пильный механизм.

Широкое распространение на торфопредприятиях для резки рельсов в стационарных условиях получила термопила. Термопила представляет собой стальной диск диаметром 1 м и более толщиной 7 мм, насаженный на вал, укрепленный на двух подшипниках. При помощи ременной передачи диск соединен со шкивом вала электродвигателя мощностью 25 кВт. При вращении диска со скоростью 1 200 об/мин и соприкосновении его с рельсом развивается высокая температура, вследствие чего металл рельса плавится и выбрасывается из распила диском. На одну резку рельса типа Р-18 затрачивается не более 1 мин.

Рельсосверлильные станки.

Для сверления отверстия в шейке рельса применяются электросверлильные станки различных типов. Станок типа ЭРС-0.6 имеет электродвигатель, червячный редуктор, выключатель, маховичок, шпиндель, сверло, скобу и бачок.

Рельсошлифовальный станок.

Для зачистки наплавленных концов рельсов, крестовин и остряков стрелочных переводов применяются электрические рельсошлифовальные станки типа МРШ.

Станок состоит из электродвигателя переменного трехфазного тока с выключателем и шлифовального круга с предохранительным щитком.

Электроключи. Для завертывания и отвертывания шурупов и гаек применяются шурупогаечные ключи типа ШГК и электрогаечный ключ типа ЭКГ.

Костыльные молотки. Для забивки костылей применяются электропневматические костыльные молотки типа ЭКМ-1 и типа 1021. Молоток имеет электродвигатель, который через пару конических шестерен, коленчатый вал и шатун приводит в возвратно-поступательное движение поршень. Поршень через боек наносит удары наконечнику молотка, который и забивает костыль.

Применение указанных станков освобождает рабочих от тяжелого труда, повышает в несколько раз производительность и уменьшает стоимость работ.

Гидравлический прибор для разгонки зазоров.

Для разгонки зазоров в стыках рельсов наряду с ударными и винтовыми приборами в последнее время применяется гидравлический прибор.

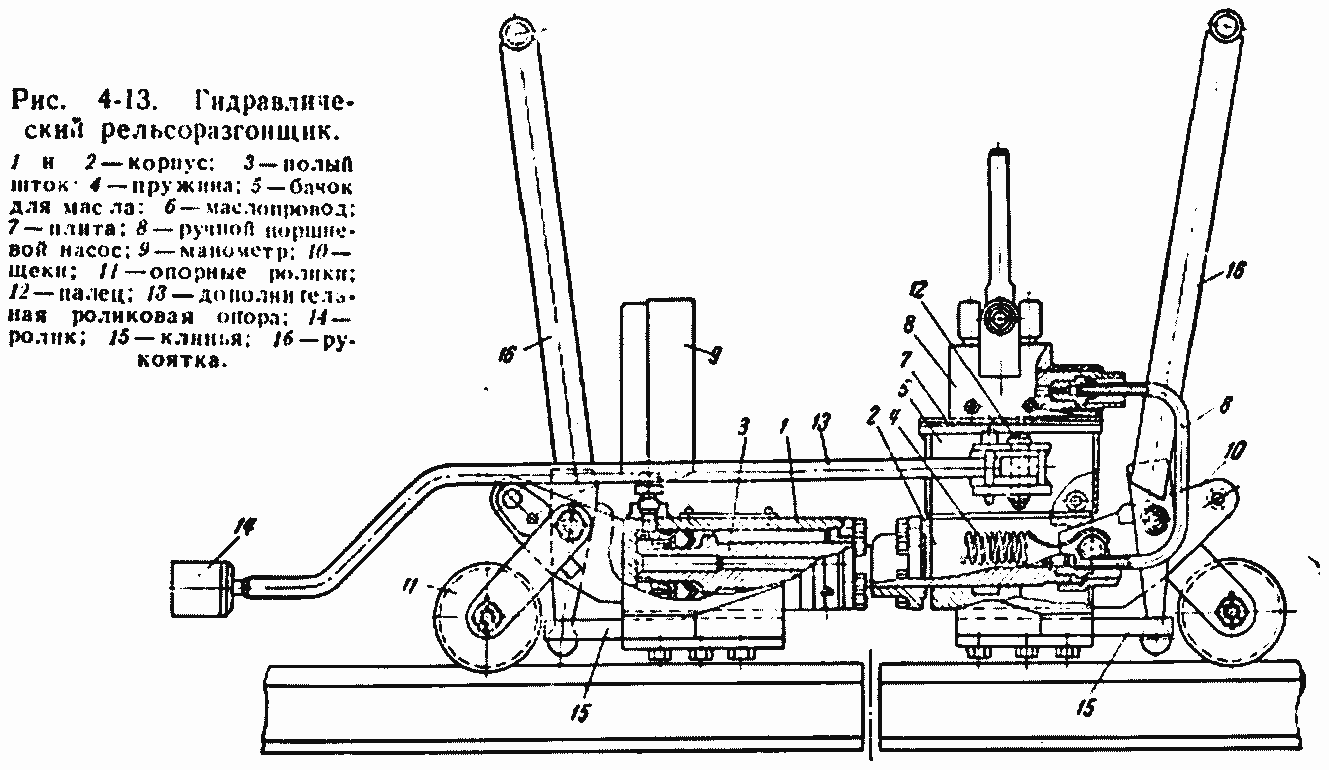

Гидравлический рельсоразгонщик Шатурского транспортного управления (рис. 4-13) состоит из двух корпусов, соединенных полым штоком и пружинами. К корпусу приделан бачок для масла с маслопроводом и плита для установки ручного поршневого насоса. Для измерения давления масла на одном корпусе установлен манометр.

Прибор имеет два опорных ролика, шарнирно укрепленных на приваренных к корпусам щеках. Для передвижения прибора имеется третья опора в виде штанги с опорным роликом.

Для разгонки зазоров прибор устанавливается над стыком, затем опускается корпусами на рельсы, после чего головки рельсов заклиниваются. Далее при помощи насоса жидкость поступает в полость корпуса и заполняет ее. Под действием создаваемого давления корпуса раздвигаются, зажимают клинья и одновременно раздвигают зажатые с ними рельсы.

Гидравлический рельсоразгонщик имеет вес около 50 кг, позволяет смещать плеть длиной до 40 м и выполнять раздвижку рельсов в стыках, без перехвата, на величину 70 мм. Наибольшее усилие раздвижки 7,5 т. Производительность рельсоразгонщика составляет до 300 пог. м пути за смену. Указанный прибор облегчает работу, позволяет заменить 5—7 чел. и в 5 раз снижает стоимость работ.

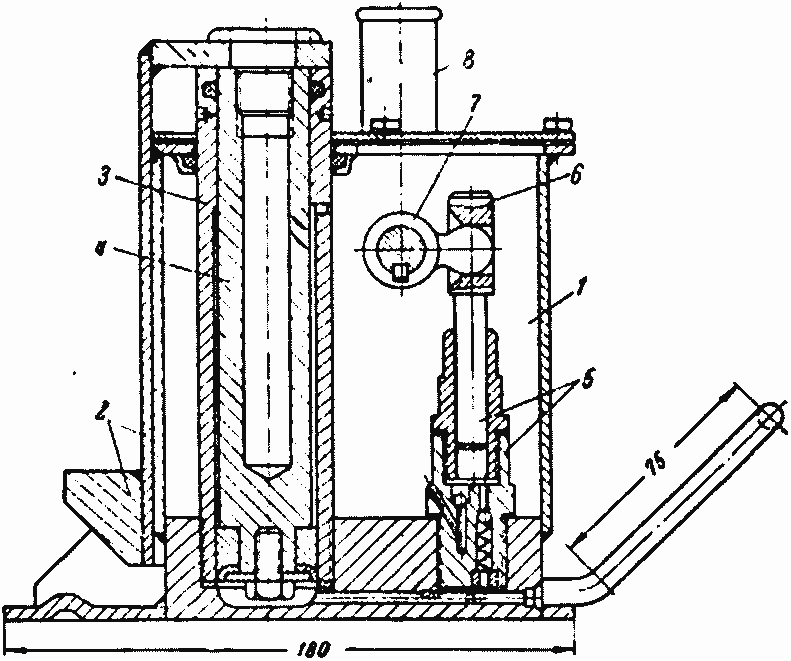

Рис. 4-14. Гидравлический путевой домкрат.

1 — основание с масляным резервуаром; 2 — лапа; 3 — цилиндр;

4 — поршень; 5 — насос; 6 — плунжер; 7 — коромысло; 8 —привод

Прочие станки и приборы.

Кроме описанных выше станков, применяются станки для сверления отверстий в шпалах; станки для устройства подуклонки на шпалах; сварочные аппараты для наплавки концов рельсов и стрелочных переводов, путевой гидравлический домкрат (рис. 4-14).

Для контроля за состоянием пути применяются путеизмерительные приборы, рельсовые дефектоскопы и другие приборы.