ИСПЫТАНИЕ УДАРНО-СЦЕПНЫХ ПРИБОРОВ

Все вновь изготовленные и отремонтированные сцепные крюки и тяги, буферные стержни, аппаратные болты, балансиры, валики, чеки, муфты и цепи подлежат обязательному испытанию на растяжение на прессе и проверке дефектоскопом.

При капитальном и годовом ремонте вагонов независимо от состояния все части ударно-сцепного прибора испытываются растяжением на прессе. При текущем отцепочном ремонте испытание ударно-сцепного прибора производится при замене на вагоне отдельных деталей сцепки, сварке частей сцепки и прочих горячих работах, отсутствии на деталях сцепки клейм о предыдущем испытании.

Испытание комплекта и частей ударно-сцепного прибора производится усилием 16 кг/мм2 поперечного сечения. При испытании приборов на прессе необходимо:

установить комплект частей на прессе, растянуть, доведя давление на прессе до установленной нормы, поставить комплект под его действием на 2—3 мин;

обстукать молотком весом 1—1,25 кг детали натянутого прибора: два удара по носку каждого крюка в сторону растяжения, два удара по сторонам сварки сцепной тяги и по одному удару по звеньям цепи, после чего осмотреть прибор.

Вновь изготовленные или отремонтированные с последующей термической обработкой аппаратные пружины прибора испытывают отдельно от прочих частей сцепки двукратным нажатием усилием 3 400 кг. После второго нажатия пружины не должны иметь осадки.

Испытание приборов производят под руководством работника, предварительно проверенного в знании этого дела и назначенного приказом по депо.

На приборы, выдержавшие испытание, наносят клейма, причем, если сцепной буферный стержень не подвергался сварке, клейма наносят на внутренней стороне буферной тарелки, а при сварке также на обе стороны места сварки хвостовика со стержнем. Старые клейма следует тщательно зачеканить. Новые клейма должны иметь четкие, ясные буквы и цифры высотой 6 мм и глубиной 0,25 мм. Клейма должны иметь следующий вид:

![]()

где![]() —номер вагонного депо;

—номер вагонного депо;

20-XII-62—дата производства испытания ударно-сцепного прибора.

Номер вагонного депо, производившего испытание, должен быть и рамке размером 10 х 14 мм.

Результаты испытания годной и забракованной сцепок записываются в день испытания в журнал с распиской в нем работника, производившего испытание.

ПОСТАНОВКА УДАРНО-СЦЕПНЫХ ПРИБОРОВ НА ВАГОН

Необходимо, чтобы у собранного и установленного на вагон ударно-сцепного прибора:

все части были одного типа;

внутренний диаметр муфт соответствовал наружному диаметру хвостовика буферного стержня и наконечника сцепной тяги, а разница не превышала 2 мм;

отсутствовали перекосы из-за несоответствия отверстия для чек и муфте и хвостовике, слабина чеки в отверстиях муфт не превышала 2 мм вдоль муфты и 1 мм поперек муфты, ось чеки отходила от вертикальной плоскости на угол 45°, обеспечивая полную возможность снятия чеки и постановки обратно без снятия досок пола вагона, чеки ставились головками кверху, а на их конце вставлялся шплинт по диаметру отверстия;

буферные пружины ставились только исправные без надломов, трещин, просадки и имели высоту в свободном состоянии согласно альбому; отклонение от альбомных размеров при всех видах ремонта по высоте было не более +10 и —15 мм; пружины были смазаны и после постановки на место стянуты шайбами;

аппаратные шайбы были прямые, без трещин и надломов, отверстия в них взаимно соответствовали одно другому, а также и отверстиям во фланцах буферной балки; аппаратные болты входили в отверстия шайб без всяких затруднений;

аппаратные болты были прямые, без трещин и плен и имели исправную нарезку;

гайки на стержне были только стальные и с исправной резьбой;

длина буферного стержня и упряжной тяги обеспечивала при собранной сцепке расстояние заплечиков стержня от буферной шайбы или горловины стакана не менее 75 мм и не более 85 мм;

зазоры при разработке квадрата буферного стержня и втулки буферного стакана были не более указанных в табл. 35;

высота центров буферов над головкой рельса у порожних грузовых и пассажирских вагонов, стоящих на прямом горизонтальном пути, соответствовала альбомным размерам с допуском для вагонов, выпускаемых из капитального ремонта, ± 30 мм и из годового ремонта + 40 мм.

Таблица 35

Типы вагонов | Размеры зазоров в мм при ремонте | ||

капиталь | годовом | текущем | |

Грузовые ... | 4 | 7 | 10 |

Пассажирские .. | 3 | 6 | 9 |

В эксплуатации высота буфера над уровнем головки рельса допускается не менее 510 мм и не более 685 мм.

Разность высоты центров буферов одной стороны вагона относительно другой не должна быть более 15 мм у пассажирских вагонов и 25 мм у грузовых.

Центральное расположение сцепных и ударных приборов значительно улучшает условия вписывания узкоколейных вагонов в кривые малых радиусов, что является их достоинством. Однако большая разнотипность ударно-сцепных приборов намного усложняет их изготовление, ремонт и создает затруднения в эксплуатации.

В настоящее время на вагонах колеи 750 мм имеется 12 типов упряжных крюков и цепей, валиков, балансиров и т. д. и примерно такое же количество на локомотивах. Различные конструкции и размеры деталей ударно-сцепных приборов не могут быть взаимозаменяемыми. Это вынуждает вагонные депо готовить большое количество деталей для ПТО и на плановые виды ремонта; тем самым повышаются затраты на ремонт и техническое содержание вагонов.

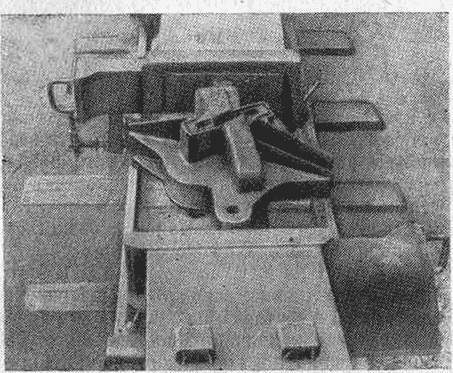

Рис. 159. Автосцепка конструкции Алтайского вагоностроительного завода и Центрального научно- исследовательского института механизации и энергетики лесной промышленности

Ударно-тяговые приборы с ручной сцепкой крайне неудобны и громоздки. Ручное сцепление не дает возможности увеличить вес поездов, ускорить производство маневров и обеспечить безопасности работы сцепщиков.

На дорогах узкой колеи 750 мм вес поездов будет достигать I 000 т и более, а скорость движения — до 60 км/ч. Поэтому вагоны узкой колеи необходимо оборудовать приборами автоматического сцепления.

В 1961 г. проводились сравнительные испытания отобранных пяти конструкций автосцепки для вагонов узкой колеи 750 мм ЦНИИ МПС, Свердловского совнархоза, Торецкого завода, ЦИИИМЭ-АВЗ типов АУ-5 и АУ-6. Государственная комиссия признала лучшими автосцепки Алтайского вагоностроительного завода и рекомендовала их для серийного изготовления (рис. 159).

На Эстонском отделении Прибалтийской дороги эксплуатируется несколько десятков вагонов, оборудованных автосцепкой конструкции ЦНИИ МПС.