Все виды ремонта и испытания сцепки и ее частей могут производиться теми вагонными депо, которые снабжены молотами, газопрессовой сваркой и прессами для испытания сцепки и получили на это разрешение МПС.

Все детали сцепки, подлежащие ремонту, необходимо тщательно осмотреть и проверить для выявления имеющихся повреждений.

Ремонт буферных стержней. В зависимости от вида износа и повреждений буферные стержни ремонтируют наплавкой изношенных поверхностей, обрубкой негодной и приваркой новой части, выпрямлением изогнутости стержня или тарелки.

Разрешается при всех видах ремонта вагонов сварка буферных стержней кузнечным способом под молотом или газопрессовой сваркой. При обрыве или изломе хвостовика стержня (в круглой части) место старой сварки отрубают и вновь приваривают новый хвостовик (более одной сварки на хвостовике не допускается). Сварка квадратной части буферного стержня не разрешается. При сварке хвостовика стержня необходимо тщательно проверять правильность положения отверстий для чеки, чтобы они были расположены под углом 45° к вертикальной плоскости. В случае необходимости повернуть хвостовик это должно производиться с нагревом в целом месте средней его части, а не в месте сварки. Погнутые стержни можно выправлять с предварительным нагревом до 800—850" С.

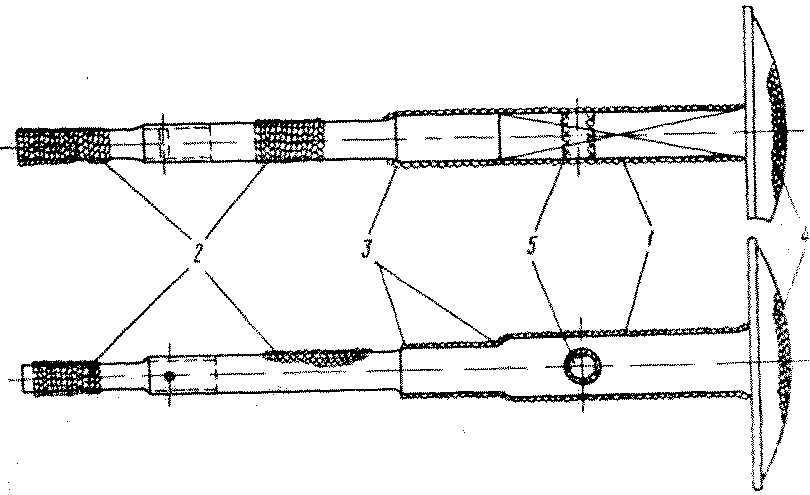

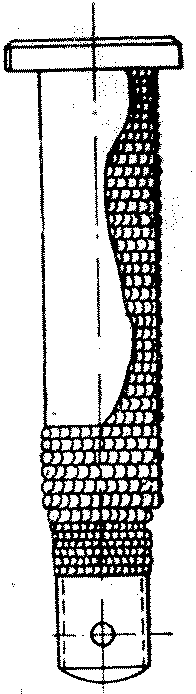

Рис. 150. Буферный стержень после наплавки

Стержни, имеющие износы, могут быть отремонтированы наплавкой с последующей механической обработкой:

изношенной квадратной части 1 (рис. 150) — газовой или дуговой сваркой при износе не более 4 мм на сторону; выработок в круглых частях 2— при условии, что глубина их не превышает 6 мм по диаметру; выработки отверстия 5 для валика при износе его до 6 мм по диаметру;

износов галтелей 3 в месте перехода тонкой части стержня в толстую и круглой в квадратную с предварительным испытанием дефектоскопом и подогревом до 330" С с последующим испытанием после обработки магнитным дефектоскопом;

дуговой сваркой износов торцовой части 4 тарелок при условии, что износ по кругу радиусом 75 мм от центра буферной тарелки не превышает 12 мм, а в остальных местах тарелки — не более 8 мм.

Также допускается приварка электродуговой сваркой тарелки к передней торцовой части буферного стержня.

Ремонт сцепных тяг. В зависимости от состояния сцепных тяг припариваются новые части взамен негодных или производится наплавка в местах выработки.

Сварка новых частей сцепных тяг сквозной упряжи производится на газопрессовом аппарате или электроконтактной машине. При отсутствии указанного оборудования допускается сварка кузнечным способом под молотом. Общее количество старых и новых сварок на всей длине тяги допускается не более двух.

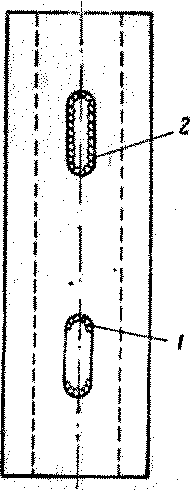

Выработку в тяге, не превышающую 6 мм по диаметру, ремонтируют наплавкой. Разрешается наплавлять стенки отверстия для чеки при условии, что глубина выработки не превышает 5 мм вдоль и 2 мм поперек отверстия и торец сцепной тяги или буферного стержня со стороны отверстия под чеку имеет износ не более 3 мм (рис. 151).

Рис. 151. Упряжная тяга после наплавки изношенных частей

Рис. 152. Упряжной крюк после на плавки изношенных поверхностей

Погнутые сцепные тяги можно выправлять с предварительным нагревом до 800—850° С.

Ремонт сцепных крюков. Крюки, имеющие износ зева 1 (рис. 152), восстанавливают до альбомных размеров наплавкой, когда размер крюка по горизонтальной линии должен быть не менее у вагонов грузоподъемностью: 8,2 т — 37 мм; 9 т — 40 мм; 10 т — 30мм; 16,5 и 20 т — 40 мм. Наплавка допускается только газовой сваркой с предварительным подогревом. После наплавки металл в раскаленном состоянии проковывают молотом со специальным закругленным бойком до гладкой поверхности, после чего его обязательно нормализуют, т.е. подогревают до 850—900°С и медленно охлаждают па воздухе в помещении без сквозняка. Заусенцы на головке срубают в нагретом состоянии или спиливают до нагрева.

Стенки отверстия 2 для валика в хвостовике крюка можно наплавлять дуговой сваркой толсто обмазанными электродами или газовой сваркой при условии, что выработка не превышает 5 мм по диаметру.

Изношенные поверхности 3 хвостовика крюка наплавляют до 5 мм по высоте на каждую сторону. После полного охлаждения хвостовика наплавленные места обрабатывают до альбомных размеров круглым напильником или фрезой на станке.

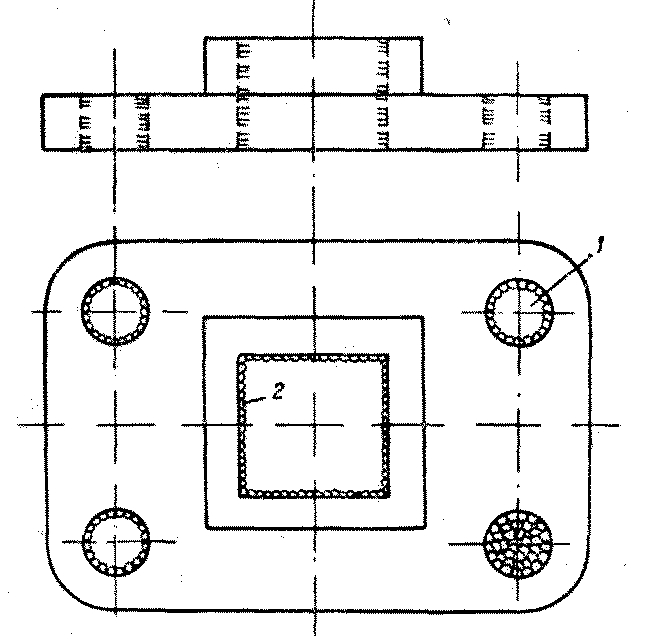

Ремонт муфт и чек.

При всех видах ремонта вагонов можно: в муфтах подваривать газовой или заваривать электродуговой сваркой электродами с толстой обмазкой отверстия при выработке 1 (рис. 153) на сторону до 5 мм вдоль оси и при выработке 2 до 2 мм поперек оси муфты; в упряжных чеках заваривать одностороннюю выработку 1 (рис. 154) до 4 мм и двустороннюю 2 до 6 мм дуговой сваркой электродами с толстой обмазкой или газовой сваркой.

Рис. 153. Упряжная муфта после наплавки отверстий

Рис. 154. Упряжная чека после наплавки изношенных поверхностей

Ремонт аппаратных болтов и шайб. Аппаратные болты в зависимости от состояния ремонтируют приваркой новых частей взамен негодных или наплавкой в местах выработки. Заваривать трещины и надрывы в аппаратных болтах запрещается.

Новые части к болтам разрешается приваривать на стыковой машине, газопрессовой и кузнечной сварками. Сварок допускается не более двух, причем место сварки должно отстоять от упорного бурта не менее чем на 30 мм.

Аппаратные болты с выработкой не более 4 мм по диаметру ремонтируют наплавкой дуговой сваркой. Сработанный упорный буртик или резьбу наплавляют дуговой сваркой электродами с толстой обмазкой или газовой сваркой с последующей обработкой (рис. 155). После ремонта аппаратные болты испытывают на прессе усилием 16 кг/мм2 и проверяют дефектоскопом.

В аппаратных шайбах производится полная заварка электродуговым способом отверстий 1 (рис. 156) с последующей сверловкой и наплавка дуговой сваркой стенок 2 квадратного отверстия при износе на сторону не более 6 мм с последующей обработкой.

![]()

Рис. 155. Аппаратный болт после ремонта сваркой

Рис. 156. Аппаратная шайба после наплавки

Рис. 157. Балансир после ремонта наплавкой

Рис. 158. Валик балансиров после ремонта сваркой

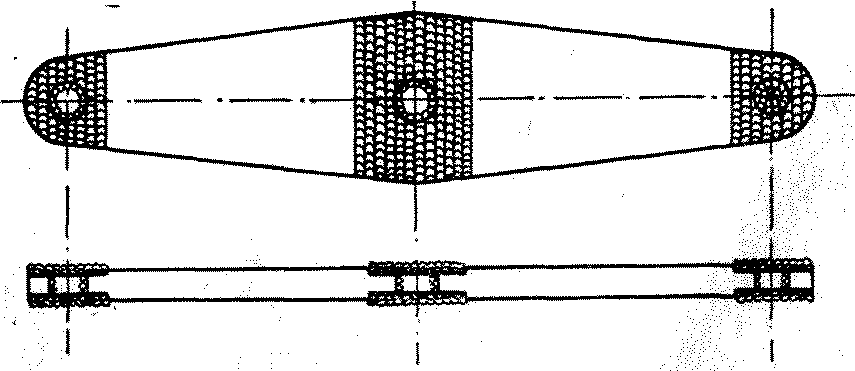

Ремонт балансиров и валиков.

При всех видах ремонта вагонов разрешается наплавка дуговой сваркой изношенных поверхностей балансиров (рис. 157) в местах расположения отверстий для среднего и крайних валиков при условии, что выработка мест по толщине не более 5 мм, а разработка отверстий по диаметру не более 6 мм, мест выработки валиков (рис. 158) балансиров глубиной не более 4 мм и сработанной резьбы электродуговой сваркой с последующей механической обработкой.

Ремонт буферных стаканов.

При всех видах вагонов разрешается:

заварка трещин у основания буферного стакана дуговой сваркой электродами с толстой обмазкой;

запрессовка в горловину стакана стальной втулки с последующей приваркой ее электросваркой при условии, что выработка отверстия горловины не более 4 мм на каждую сторону;

наплавка кромок среднего продольного отверстия для балансира с последующей обработкой;

наплавка электросваркой направляющей перемычки для балансиров у стаканов вагонов грузоподъемностью 16,5 т с последующей обработкой.

Наименьшие размеры деталей ударно-сцепных приборов устанавливаются начальником службы вагонного хозяйства дороги в зависимости от конструкции и типа вагона.

Для грузовых вагонов колеи 750 мм, которым производится периодический ремонт, следует руководствоваться максимальными попусками износов деталей сцепного прибора, указанных в табл. 33 и 34.

Продолжение

Таблица 34

Наименование | Допускаемые изноем от номинальных альбомных размеров в мм при ремонте | |

капитальном | ГОДОВОМ | |

Общая длина упряжной цепи (от центра отверстия ушка до рабочей поверхности крайнего звена) . | ±2 | +6 |

Сечение круглой части ключа упряжной цепи по диаметру ... | -1 | -3 |

Отверстие ушка упряжной цепи или отверстие в балансире для крайнего валика по диаметру . |

| +2 |

Крайний валик балансира по диаметру | Альбомный размер | —2 |

Средний валик балансира по диаметру | То же | —2 |

Наибольший допускаемый зазор между валиками балансира и отверстиями в сумме . | 1 | 2 |

* На сторону.