Одним из основных технических мероприятий по улучшению эксплуатации букс вагонов узкой колеи является замена подшипников трения скольжения роликовыми подшипниками, т. е. замена трения скольжения подшипника на шейке оси трением качения.

Опыт эксплуатации подшипников качения в подвижном составе показал, что их применение позволяет: резко сократить расход цветных металлов, идущих на изготовление подшипников скольжения; повысить эффективность работы подвижного состава; увеличить срок службы вагонных осей; снизить расход смазки; ликвидировать надобность в подбивочных концах и сократить штат обслуживающего персонала.

В процессе эксплуатации уход за роликовыми подшипниками сводится практически лишь к ревизии букс и замене в них смазки.

Буксы с роликовыми подшипниками по конструкции более сложны, чем буксы с подшипниками трения скольжения. Изготовляются они из высоколегированных сталей и по более высокому классу точности.

В настоящее время узкоколейные вагоны пассажирского и грузового парков оборудуют буксами с роликовыми подшипниками.

Существующие конструкции роликовых буксовых узлов узкоколейных вагонов очень разнотипны, что является тормозом для дальнейшего оснащения ими вагонов.

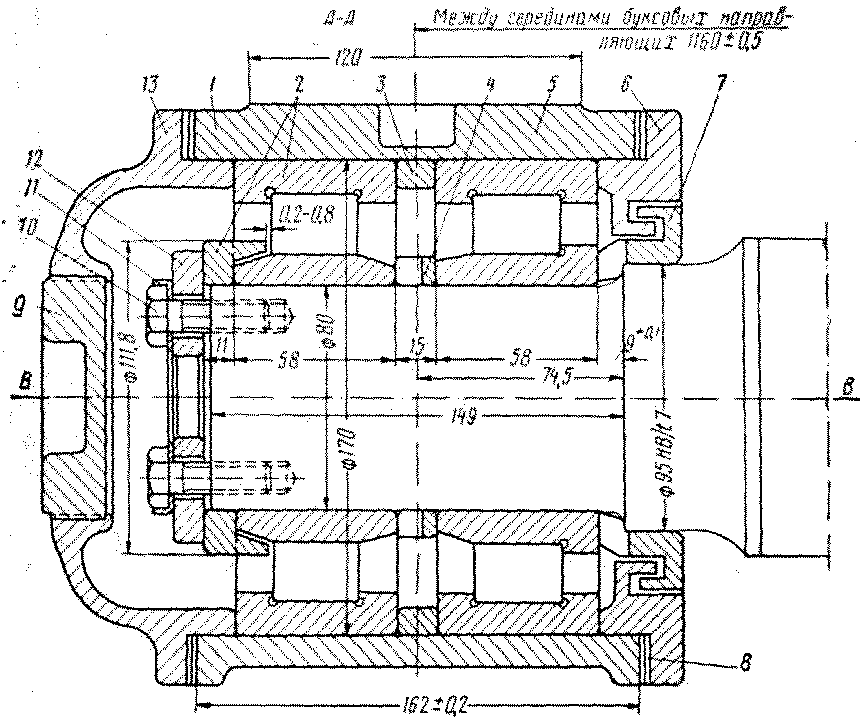

Рис. 105. Цельнокорпусная букса с двумя цилиндрическими подшипниками качения:

1 — корпус буксы; 2 — роликоподшипник № У2316 М/С4; 3 — внутреннее дистанционное кольцо; 4 — дистанционное кольцо; 5 — роликоподшипник № 12310 М/а; 6 — задняя крышка; 7 — упорное кольцо; 8 — установочная прокладка; 9 — пробка; 10 — болт M 12 X35; 11 — стопорная шайба; 12 — упорная шайба; 13 — передняя крышка

Для одних и тех же вагонов часто применяются различные по типу и размерам подшипники, различные типы уплотнений и торцовых креплений, болты и т. п., например цилиндрические подшипники с условным обозначением № 42614 и 232614 (габарит 70X150X51 мм), № 42616 и 232616 (габарит 80X170X58 мм), № 42230 и 232320 (габарит 100X215X47 мм), сферические подшипники с условным обозначением № 3612 (габарит 60X130X46 мм), № 3614 (габарит 70X150X51 мм), № 3615 (габарит 75X160X55 мм), № 3616 (габарит 80X170X58 мм), №3618 (габарит 90X190X64 мм).

У цельнометаллических пассажирских вагонов колеи 750 мм постройки завода Пафаваг ПНР применяются роликовые подшипники с габаритными размерами 80X170X58 мм.

В буксы устанавливаются два цилиндрических роликовых подшипника на горячей посадке (рис. 105): у галтели шейки оси № У2316 М/С4 или 42616; у торца шейки № У2316 М/С4 или 52616.

Подшипники изготовляются с условными обозначениями № У2316 М/С4 и У2316 М/С4 в ПНР, № 42616 и 52616 заводами СССР (ГОСТ 8328—57).

Букса имеет заднюю 6 и переднюю 13 отъемные крышки, крепящиеся четырьмя болтами каждая. Достоинствами конструкции является применение торцового крепления шайбой и нетрущейся системы уплотнения, а также применение одних и тех же болтов (М-12) для крепления крышек и торцовой шайбы. Недостатком — наличие пробки в передней крышке, которая подвержена самоотвинчиванию.

Размеры шейки и предподступичной части оси соответствуют ГОСТ 3873—61 для осей типа P-IV (расстояние между серединами шеек осей 1 160 мм).

У вагонов-сцепов ЦНИИМЭ-ДВЗ на тележках с литыми боковинами в буксе установлены два цилиндрических роликовых подшипника габарита 70X150X51 мм с горячей посадкой внутренних колец на шейку оси.

Букса цельнокорпусная литая из стали Ст. 25Л-1. Нагрузка от боковины передается через кольцевой прилив на потолке буксы. Передняя крышка крепится восемью болтами М-12. Букса имеет заднюю отъемную крышку, которая прикрепляется к корпусу также восемью болтами М-12. Торцовое крепление осуществлено корончатой гайкой, стопорной планкой и двумя болтами М-8. Заднее уплотнение выполнено в виде одногребенчатого лабиринта и фетрового кольца.

Данный буксовый узел является достаточно работоспособным благодаря применению цилиндрических подшипников с заклепочным сепаратором.

К конструктивным недостаткам узла следует отнести: центральную передачу нагрузки от боковины на корпус буксы, что снижает долговечность подшипников: применение малоэффективного фетрового уплотнения; наличие довольно сложного торцового крепления; большое количество болтов, крепящих переднюю и задние крышки.

Размеры шейки и предподступичной части оси, заложенные в этом узле, соответствуют ГОСТ 3873—61 для осей типа P-III (расстояние между серединами шеек осей 1 085 мм).

Буксовый узел для грузовых вагонов на тележках с литыми боковинами разработан Алтайским вагоностроительным заводом. В узле применены два цилиндрических роликовых подшипника с габаритом 100X215X47 мм. Между подшипниками поставлены дистанционные кольца шириной 26 мм. Торцовое крепление внутренних колец подшипника на оси осуществлено шайбой с тремя болтами М-20. Передняя крышка прикрепляется к буксе четырьмя болтами М-16. На передней крышке при помощи четырех болтов М-10 укрепляется смотровая крышка. Лабиринтовая часть выполнена заодно с корпусом буксы.

Уплотнение — одногребенчатый лабиринт с фетровым кольцом с тремя жировыми канавками.

Достоинствами этого узла являются: применение цилиндрических подшипников и торцового крепления шайбой; рассредоточение передачи нагрузки от боковины тележки на буксу через два опорных прилива, смещенных на некоторое расстояние в обе стороны от центра.

К недостаткам следует отнести: выполнение лабиринтовой части заодно с корпусом буксы, применение фетра, наличие смотровой крышки и разные размеры болтов.

Размеры шейки и предподступичной части оси соответствуют ГОСТ 3873—61 для осей типа P-V (расстояние между серединами шеек оси 1 200 мм).

Условия работы буксовых узлов под вагонами узкой колеи с такими тележками (пассажирских вагонов ЦМВ или грузовых с литыми боковинами) характеризуются тем, что имеется разбег буксовых узлов относительно рамы тележки в продольном и поперечном направлениях за счет зазоров в челюстях буксы. Применение буксовых узлов с двумя цилиндрическими роликовыми подшипниками в этом случае является наиболее рациональным. Это подтверждается произведенной на б. Эстонской дороге проверкой эксплуатируемых пассажирских цельнометаллических вагонов постройки завода Пафаваг ПНР, пробег которых составил более 80 тыс. км в год. Было осмотрено всего 1 236 роликовых подшипников, из которых забраковано 170 (13,6%). 161 подшипник забракован по ослаблению и обрыву заклепок сепараторов. По усталостным разрушениям забраковано всего 2 роликовых подшипника (0,16%).

Конструктивной разработкой буксовых узлов с роликовыми подшипниками для вагонов узкой колеи 750 мм на поясных тележках в настоящее время занимается Всесоюзный научно-исследовательский институт вагоностроения (ВНИИВ).

Периодическая ревизия букс с роликовыми подшипниками. Ревизия букс с роликовыми подшипниками производится при обточках колес по предельному прокату и приурочивается к годовому ремонту. При первом предельном прокате на поверхности катания колес после полного освидетельствования или формирования колесных пар производится ревизия букс без снятия лабиринтовых внутренних колец подшипников с шейки оси и без проверки шейки оси дефектоскопом.

Полная ревизия букс со снятием лабиринтовых и внутренних колец подшипников и проверкой оси дефектоскопом производится через один предельный прокат.

При неисправностях поверхности катания колес — выщербина, ползун и др. — разрешается производить обточку колес без снятия корпусов букс с шейки оси.

В процессе ревизии букс без снятия лабиринтовых и внутренних колец необходимо:

отвернуть болты передней крышки и снять ее;

удалить смазку из передней части буксы, отвернуть стопорные болты;

снять упорную шайбу и упорное фасонное кольцо подшипника;

снять корпус буксы вместе с задней крышкой и наружными кольцами с роликами;

вынуть из корпуса буксы большое дистанционное и наружное кольца с роликами;

промыть подшипники и корпуса букс без отъема задней крышки.

После обточки колес приступают к сборке буксы в таком порядке:

протирают салфеткой, смоченной трансформаторным маслом, беговые дорожки внутренних колец и лабиринтовое кольцо; закладывают в лабиринтовое кольцо смазку мазками крестообразно; в корпус буксы устанавливают последовательно наружное кольцо заднего подшипника, большое дистанционное кольцо и наружное кольцо переднего подшипника, ролики смазывают и смазку закладывают в пространство между наружными кольцами подшипников;

устанавливают корпус буксы с наружными кольцами на шейку оси;

устанавливают упорное фасонное кольцо подшипника, упорную и стопорную шайбы, закрепляя их болтами;

закладывают смазку в переднюю часть корпуса буксы;

устанавливают на место переднюю крышку и закрепляют болтами;

производят проверку буксы проворачиванием; окрашивают буксу.

Ревизия букс со снятием упорного лабиринтового и внутренних колец, а также проверкой оси дефектоскопом производится в порядке, указанном выше. Дополнительно после снятия корпуса буксы с наружными кольцами с. шейки оси снимают последовательно внутренние кольца — дистанционное и лабиринтовое.

Внутренние и лабиринтовые кольца снимают после подогрева их индукционным нагревателем или горячим маслом. Лабиринтовое кольцо допускается подогревать автогеном.

Перед началом сборки подшипников следует: проверить шейку оси, овальность или конусность которой допускается не более 0,02 мм; подобрать лабиринтовые кольца по натягу на предподступичную часть, а внутренние кольца — на шейку оси. Для этой цели измеряют диаметры предподступичной части и шейки оси, а также диаметры отверстий у лабиринтовых и внутренних колец.

Натяг на посадку лабиринтовых колец должен быть в пределах 0,03—0,126 мм, а внутренних — 0,02—0,06 мм. Кроме того, подшипники, устанавливаемые на одну шейку оси, необходимо подобрать по радиальному и осевому зазорам. Разность радиальных зазоров допускается не более 0,03 мм. Осевой зазор (разбег буксы на шейке оси) допускается в пределах от 0,2 до 0,8 мм; проверяется он на плите-люфтомере. Перед установкой на шейку оси кольца необходимо нагревать в масляной ванне (трансформаторное масло); лабиринтовые и внутренние — до 150—200° С; внутренние — до 70—80 0 С, что составляет по времени 15—20 мин. Лабиринтовое и внутренние кольца после подогрева последовательно надевают на шейку оси, устанавливая между ними дистанционное внутреннее кольцо.

Лабиринтовые и внутренние кольца после надевания их на шейку оси вручную догоняют при помощи монтажной втулки № 1 до лабиринтового кольца. Затем устанавливают упорное фасонное кольцо подшипника, упорную шайбу и закрепляют болтами. После остывания колец упорную шайбу и фасонное кольцо снимают и затем производят сборку всего буксового узла в порядке, указанном выше.