Бандажи изготовляются из стали высокого качества, обладающей достаточной твердостью и вязкостью, и после равномерного нагрева не свыше 320 С насаживаются на колесные центры.

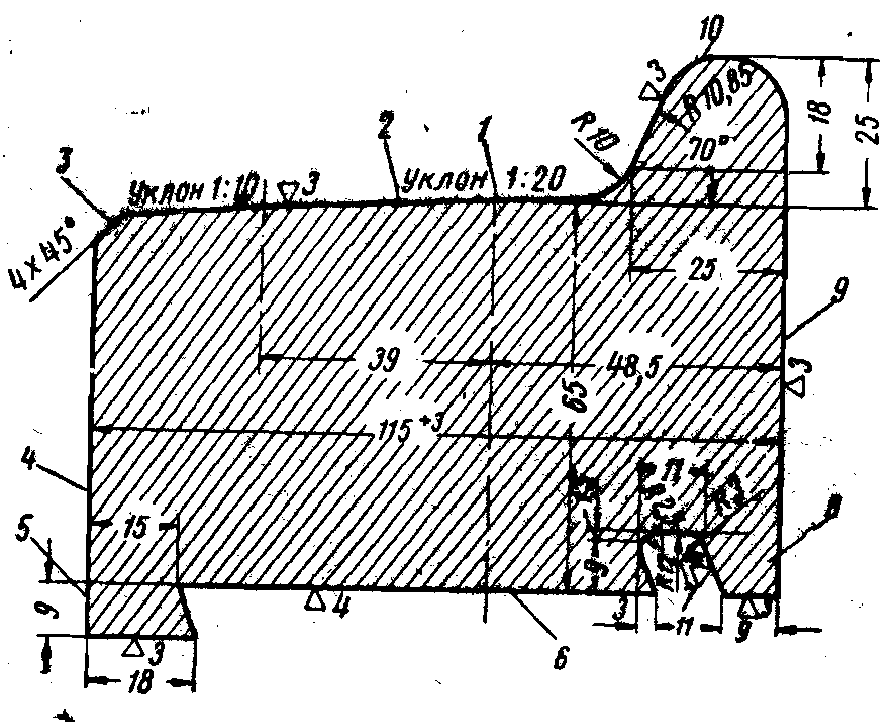

Pиc. 57. Поперечное сечение бандажа:

1 — круг катания; 2 — поверхность Катания; 3 — наружная фаска; 4 — наружная грань; 5 — упорный буртик; 6 — внутренняя поверхность; 7 — паз для укрепляющего кольца; 8 — прижимной буртик; 9 — внутренняя грань; 10 — гребень

Делают бандажи такой ширины, чтобы при перемещении в закругленных участках пути колесная пара не могла сойти с рельсов. Ширина железнодорожной колеи между внутренними гранями головок рельсов на прямых участках пути должна быть 750 мм, а на кривых — в зависимости от радиуса не более 768 а не менее 748 мм. Расстояние между внутренними гранями бандажей для стальных колес с шириной бандажа от 90 до 100 мм составляет 690 мм, минимальная ширина бандажа 90 мм.

Поперечное сечение обточенного бандажа показано на рис. 57. Профиль поверхности катания колес выбирается в соответствии с профилем головки рельсов. С 1 июля 1955 г. для бандажей и стальных колес вагонных колесных пар принят профиль бандажа (рис. 58), применяемый для узкоколейных паровозов и тендеров, утвержденный приказом МПС № 312/ЦЗ от 14/VIII 1953 г. (нормаль МПС 60-53).

Бандажи вагонов узкой колеи различают по ширине и диаметру в зависимости от размеров колесных центров. В узкоколейных колесных парах применяются бандажи диаметром по кругу катания 450, 460, 500, 510, 520, 530, 540, 550, 580, 590, 600, 610, 620, 650 мм и шириной бандажа 90, 95, 100, 110, 113 и 115 мм. Бандажи шири ной 90, 95 и 100 мм применяются для пассажирских вагонов с клепаными тележками постройки Коломенского завода.

На боковой наружной грани каждого бандажа в горячем состоянии штампуют клеймо завода, дату изготовления, номер плавки, заводской номер бандажа.

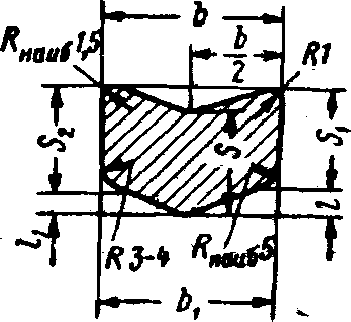

Рис. 58. Профили бандажей; а — для паровозов колеи 750 мм; б — тендеров (нормаль МПС 60-53)

Предельный износ гребня допускается у стальных колес 16 мм на расстоянии 18 мм от его вершины; у колес с шириной бандажа или обода от 90 до 100 мм толщина гребня должна быть не менее 20 мм.

БАНДАЖНЫЕ КОЛЬЦА

7. ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР

Рис. 59. Бандажное кольцо

Формирование колесных пар, как правило, должно производиться из новых элементов. При этом осуществляется приточка колес или центров к оси. Разрешается приточка осей к центрам или колесам, при этом ступицы нужно растачивать до максимального диаметра подступичной части оси.

При формировании колесных пар допускается использование старогодных элементов. В этом случае ступица колеса или центра приточивается к подступичной части оси.

В процессе формирования колесных пар новые колеса, прошедшие механическую обработку, нужно подбирать по диаметру кругов катания, при этом разность диаметров колес, напрессованных на одну ось, не должна превышать 1 мм.

При формировании допускается напрессовка на оси центров с насаженными бандажами и без бандажей. Элементы, из которых.

формируются колесные пары, должны иметь одинаковую температуру.

Новая или старогодная обработанная ось должна иметь чистоту обработки, размеры и допуски в полном соответствии с чертежами, техническими условиями и инструкцией по освидетельствованию, ремонту и формированию колесных пар узкой колеи. Оси измеряют метром и кронциркулем (грубое измерение) и микрометром (точное измерение).

После окончательной обработки перед запрессовкой новые и старогодные оси должны быть испытаны дефектоскопом.

У новых колесных центров обрабатывают обод и внутреннюю поверхность ступицы с чистотой поверхности 5.

Рис. 60. Индикаторный прибор для измерения диаметра отверстия ступицы

Отверстие в ступице центров и колес должно быть цилиндрическое без вмятин и забоин, концентричное ободу, а ось перпендикулярна торцам ступицы и боковым граням обода. Конусность допускается не более 0,04 мм на каждые 100 мм длины ступицы при условии, что больший диаметр отверстия для оси обращен к середине оси; овальность не более 0,04 мм и волнистость не более 0,02 мм.

Во избежание задиров при запрессовке и распрессовке, а также для снижения концентрации напряжений в осях на внутренней грани ступицы делается закругление радиусом 5 мм с плавным переходом к цилиндрической части ступицы.

Диаметр отверстия ступицы измеряют индикаторными приборами (рис. 60).

Поверхность обода центра по кругу должна быть в осевом на давлении прямой, параллельной оси. При этом допускается: конусность в любом направлении не более 0,2 мм, совпадающая с конусностью бандажа; овальность и эксцентричность не более 0,5 мм. Кромки в толщине обода в разных местах не более 5 мм. Кромки обода закругляются радиусом 2 мм или делаются фаски размером 2 мм. Все измерения обода производят специальным штангенциркулем.

Обработку колесных центров и осей в вагонных депо производят на токарно-винторезном станке ДИП-300.

Для насадки нового бандажа на обод необходимо расточить внутреннюю поверхность бандажа. Поверхности катания и внутренней боковой грани бандажа обрабатывают на колесотокарных станках после напрессовки колес на ось.

Новые бандажи при установке на станок центрируют по наружному диаметру, а старогодные — по внутреннему. Внутреннюю поверхность бандажа растачивают не ниже 4-го класса чистоты обработки (4). Овальность внутренней поверхности бандажа допускается не более 0,3 мм, а волнистость и конусность — не более 0,2 мм. Диаметр, овальность и конусность внутренней поверхности бандажа измеряют раздвижным штихмасом с микрометрической головкой (рис. 61).

Рис. 61. Раздвижной штихмас с микрометрической головкой

Сборка бандажных колес заключается в насадке бандажа на обод колесного центра и постановке укрепляющего кольца. Для прочной насадки бандажа его внутренний диаметр растачивают так, чтобы он был меньше наружного диаметра колесного центра на величину относительного натяга, т. е. около 0,001 диаметра центра. Увеличивать натяг против указанных норм нельзя, так как в эксплуатации колесной пары это может вызвать излом бандажа.

Перед насадкой бандаж равномерно нагревают в электрических или газовых горнах до 250—320° С, после чего свободно надевают на центр и ставят укрепляющее кольцо, что обеспечивает надежное соединение элементов колеса. После завальцовки укрепляющего кольца бандаж, медленно остывая, сжимается и плотно обхватывает колесный центр, вследствие чего в бандаже появляются значительные растягивающие напряжения. Температуру нагрева бандажа измеряют термоэлектрическим пирометром, при отсутствии которого разрешается применять свинец или термические карандаши. Прочность насадки после остывания проверяют ударами молотка по бандажу. Если молоток при ударах отскакивает и бандаж издает чистый звук, это свидетельствует о хорошей насадке. Плохо насаженный бандаж издает глухой звук, иногда дребезжащий; молоток при ударах отскакивает незначительно.

После насадки на наружной грани бандажа наносят контрольную отметку в виде четырех-пяти кернов на длине 25 мм с равными промежутками между ними и глубиной 1 — 1,5 мм, причем крайний керн располагают не ближе 10 мм от кромки упорного бурта. Затем на ободе центра тупым зубилом делают риску глубиной не более 1 мм, которая должна совпадать с кернами на бандаже. Делается это для контроля за сдвигом последнего в эксплуатации колесной пары.

Для рационального использования старогодные бандажи разрешается растачивать для насадки на новые центры с увеличением против чертежных размеров обода по диаметру на 3 мм и ширине на 2 мм. Толщина расточенного старогодного бандажа после обточки колесной пары по кругу катания должна быть не меньше 25 мм.

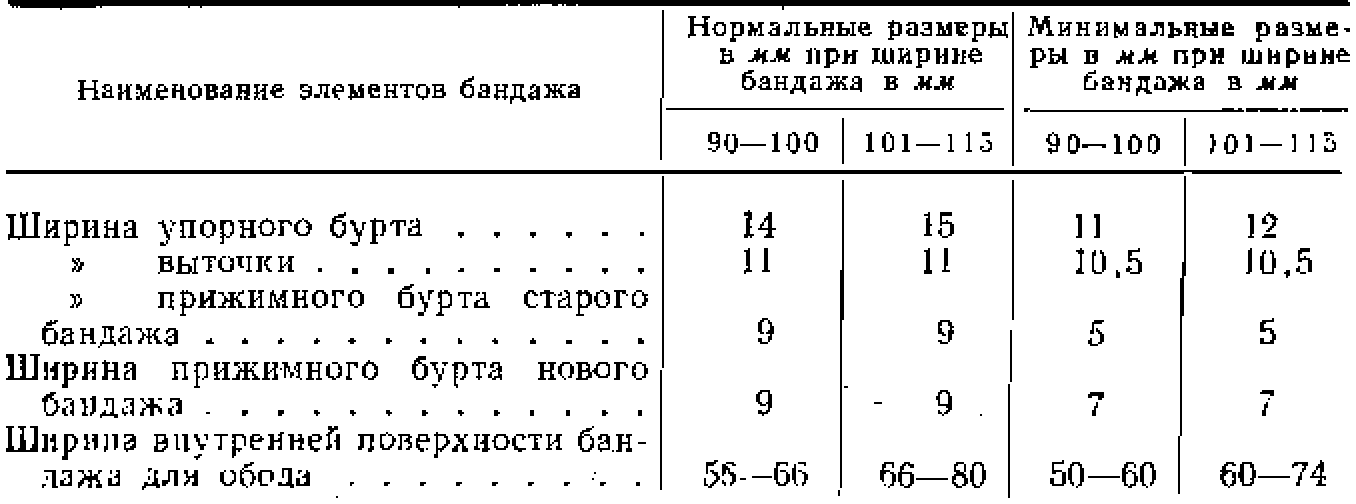

Размеры элементов бандажей, с которыми разрешается выпуск колесных пар из ремонта, указаны в табл. 11.

Обработанные центры или колеса напрессовывают на ось. Ступицу бандажного колеса обрабатывают так же, как и ступицу колесного центра, с тем же допуском чистоты обработки, овальности и конусности.

Соединение колес и центров с осями выполняется прессовой посадкой на специальном гидравлическом прессе, оборудованном манометром и самопишущим прибором, называемым индикатором. Перед насадкой обработанную ось испытывают дефектоскопом. Подступичную часть оси в внутреннюю поверхность ступицы колеса или центра чисто вытирают и смазывают льняным, конопляным или подсолнечным маслом.

Таблица 11

Примечание. Высоту бурта разрешается уменьшать не более чем на 1 мм против чертежного размера.

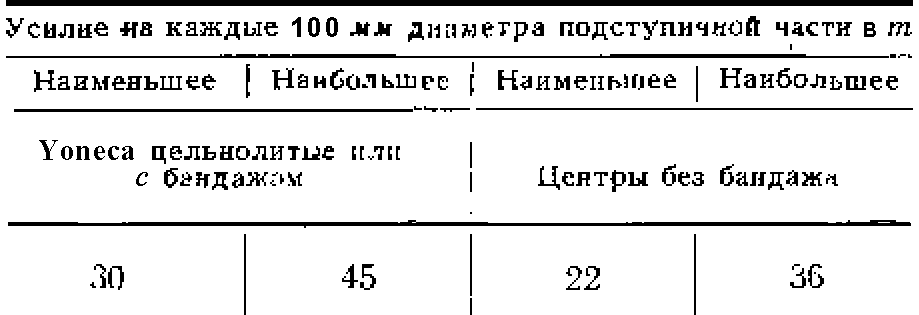

При установке колеса на прессе необходимо следить, чтобы геометрическая ось отверстия ступицы совпадала с осью плунжера пресса и подвешенной осью колесной пары. После включения пресса в работу плунжер под давлением жидкости, сжимаемой насосом, постепенно выдвигается и напрессовывает колесо на подступичную часть оси. Затем эту же операцию повторяют после поворота оси с другим колесом. При запрессовке колес или центров на ось следует пользоваться усилиями согласно табл. 12.

При вычислении таблицы усилий запрессовки результат подсчета округляется до 1 т в сторону повышения для нижнего предела и в сторону уменьшения для верхнего. Скорость движения плунжера пресса при запрессовке не должна превышать 2 мм/сек. Для достижения требуемых давлений размеры натягов устанавливаются ремонтными пунктами и находятся в пределах от 0,07 до 0,25 мм в зависимости от конструкции колеса или центра.

Таблица 12

При первой запрессовке колеса на ось после наплавки внутренней поверхности отверстия ступицы, спицевых литых и дисковых центров нижний предел запрессовочного усилия для всех типов центров должен быть повышен на 5 т.

При напрессовке на ось ступица колеса раздается, а ось при этом несколько сжимается. Прочность напрессовки зависит от чистоты обработки соприкасающихся поверхностей. При грубо обработанных поверхностях элементов в момент напрессовки происходит смятие неровностей, что ослабляет прессовое соединение и в эксплуатации может привести к ослаблению ступицы.

Конечное давление напрессовки характеризует степень упругого напряженного состояния колеса на оси. За величиной и нарастанием давления во время напрессовки наблюдают по манометру, который показывает давление в атмосферах. Величина давления и ход нарастания его во время напрессовки контролируются самопишущим аппаратом-индикатором. Показания манометра и самопишущего аппарата должны быть согласованы.

На каждую запрессованную колесную пару аппарат чертит на градуированной бумаге две диаграммы запрессовки левого и правого колес или центров (рис. 62). По диаграмме запрессовки колесный мастер дает заключение о прочности напрессовки колес.

Индикаторная диаграмма характеризует чистоту обработки соприкасающихся поверхностей подступичной части оси и ступицы колеса, а также правильность выбранного натяга. Длина кривой на диаграмме, взятая по горизонтали, показывает, на какой длине действовало за прессовочное давление.

Удовлетворительные диаграммы показывают, что: напрессовка производилась при цилиндрических поверхностях оси ступицы. Правилами формирования колесных пар допускается горизонтальная площадка на длине 0,15 диаграммы или падение конечного давления на длине не свыше 0,1 длины диаграммы, но не более 5% наивысшего давления: напрессовки по диаграмме. Для этого участок подступичной части оси, который после напрессовки колеса остается за пределами внешней стороны, ступицы, делается конусным с разностью диаметров 0,5 мм;

поверхности оси и ступицы имеют незначительную прямую конусность, поэтому в конце диаграммы вместо понижения продолжается некоторое повышение давления.

Рис. 62. Диаграмма напрессовки колес:

а — негодная диаграмма, брак (неравномерное давление); б — годная диаграмма

Неудовлетворительные диаграммы показывают, что напрессовка производилась при обратной конусности соприкасающихся поверхностей оси и ступицы;

линия диаграммы в процессе напрессовки круто поднимается вверх и преждевременно достигает наибольшего давления вследствие наличия зазоров в ступице или на оси. Колесная пара, давшая напрессовке негодную диаграмму как по очертанию, так a по величине усилий напрессовки, должна быть распрессована, а на диаграмме делается надпись «Брак».

На диаграмме напрессовки, кроме кривой изменения давлений, необходимо указывать: дату напрессовки и конечное давление в тоннах; номера оси и завода, изготовившего ось; диаметры подступичной части оси, отверстий в cтупицax колес, измеренные с точностью до 0,01 мм; номера цельнолитых колее; номер, присвоенный заводу, изготовлявшему колесо; тип колесного центра у бандажного колеса.

«Принятые» и «забракованные» диаграммы должны подписываться начальником или мастером цеха, работником отдела технического контроля (ОТК) завода и храниться в течение десяти лет.

Помимо диаграммы, плотность напрессовки каждого колеса проверяют щупом толщиной 0,5 мм. Допускается проникновение щупа между ступицей и подступичной частью с наружной стороны колеса на глубину не более 10 мм с внутренней — на глубину 15 мм от торца ступицы не более чем на 1/3 длины окружности ступицы.

Обточка колесных пар. На колесотокарном станке производится обточка бандажей и цельнолитых колес по установленному профилю поверхности катания и гребня, а также внутренних боковых граней. Отступление от установленного профиля при обмере максимальным шаблоном не должно превышать 0,5 мм по полотну и 1 мм по высоте гребня.

Наружные грани бандажей и цельнолитых колес не обтачиваются. В исключительных случаях разрешается устранять неровности прокатки, если при обточке не будут срезаны клейма завода-изготовителя.

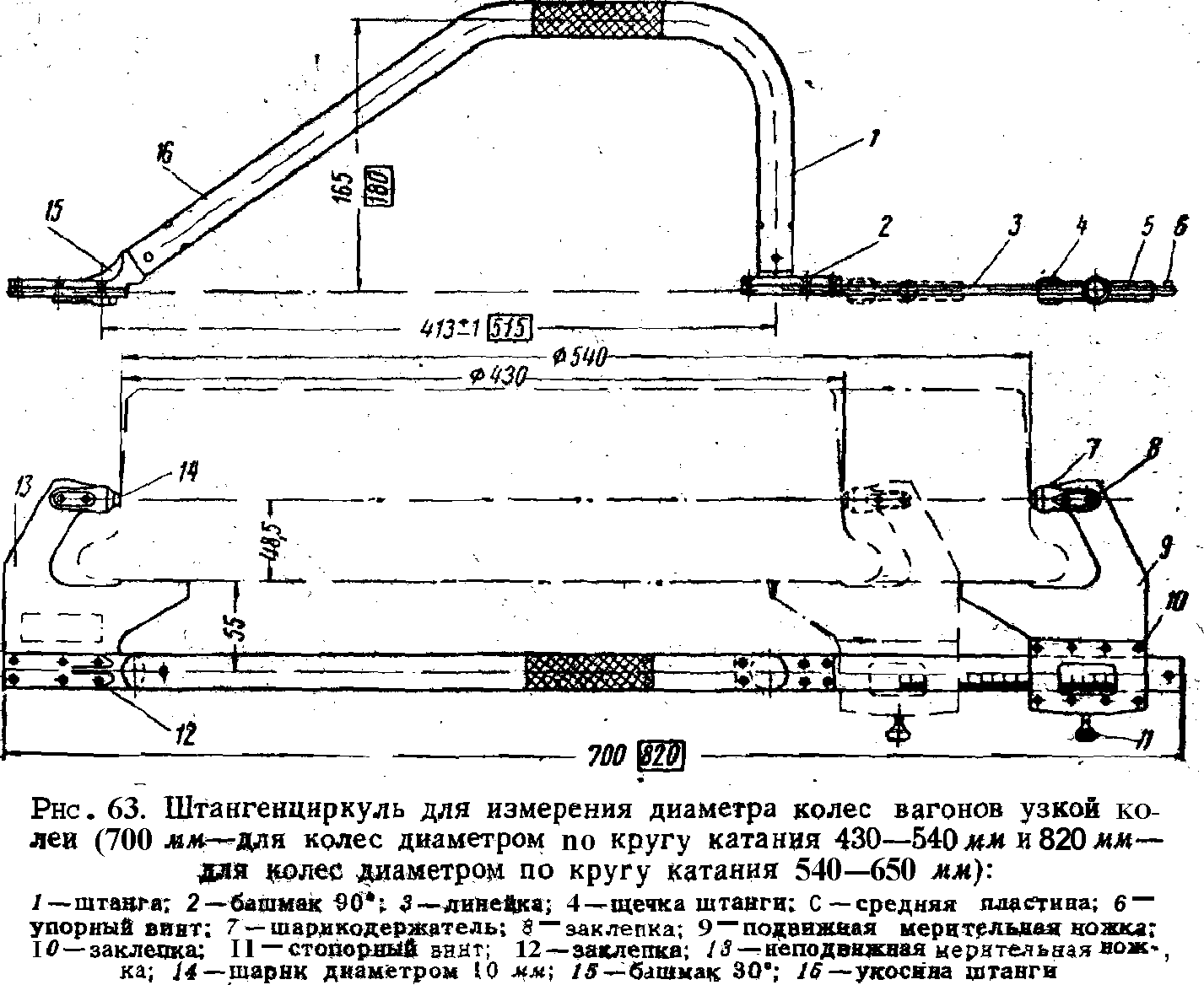

Допускается овальность по кругу катайся обработанных колес не более 0,5 мм в разница диаметров кругов катания обоих колес до 1 мм. Диаметр колес по кругу катания измеряют штангенциркулем (рис. 63).

После обточки колесной пары расстояние между внутренними гранями у колес с шириной бандажа или обода колеса от 100 до 115 мм должно быть 685 мм и с шириной бандажа или обода колеса от 90 до 100 мм 690 мм.

Разность этих расстояний для стальных колес, измеренная (рис. 64) в четырех диаметрально противоположных точках, не должна превышать 1 мм.

Обработка осевых шеек колесных пар. В процессе формирования колесной пары и при обточке бандажей на колесотокарном станке очень часто на шейке оси получаются незначительные риски и шероховатости, поэтому чистовая обточка шеек на шеечном станке обязательна. После чистовой обточки (5) шейки шлифуют или накатывают роликами для получения чистоты поверхности у колесных пар с подшипниками скольжения у колесных пар с роликовыми подшипниками. Предподступичная часть колесных пар со скользящими и роликовыми подшипниками, а также внутренняя рабочая поверхность бурта у колесных пар со скользящими подшипниками должны иметь чистоту поверхности.

После упрочняющего прохода шейка оси подвергается сглаживающей накатке роликом с цилиндрическим пояском. При этом особое внимание должно быть обращено на недопустимость образования у начала разгружающей канавки колесных пар с роликовыми подшипниками местного увеличения диаметра (бугорка).

Осевые шейки по диаметру измеряют микрометром, а галтели проверяют шаблоном (рис. 65).

Дефектоскопирование элементов колесных пар. Состояние подступичных частей проверяется ультразвуковым дефектоскопом при полном освидетельствовании колесных пар. Магнитному контролю подлежат: шейки и предподступичные части осей колесных пар с подшипниками скольжения при обыкновенном и полном освидетельствовании, а также колесных пар с роликовыми подшипниками при полном освидетельствовании; подступичные части оси после обточки перед запрессовкой; средняя часть оси при полном освидетельствовании и после ремонта; внутренняя обработанная поверхность бандажа при подборе старого и насадке нового бандажа.

Порядок применения дефектоскопов и организация производства контроля колесных пар, осмотра и проверки исправности дефектоскопов осуществляются в соответствии с требованиями технических условий МПС.

Приемка и окраска колесных пар.

Обработанные и сформированные колесные пары подвергают полному освидетельствованию.

Рис. 65. Шаблон для проверки галтелей шейки оси

а — клеймение при формировании; б — клеймение при полном освидетельствовании; 1 — знак формирования; 2 — дата; 3 — условный номер завода или ремонтного пункта; 4 — знак смены бандажа; 5 — дата; 6 — условный номер ремонтного пункта

В процессе приемки сформированной колесной пары проверяют: профиль бандажа; толщину, ширину и плотность насадки укрепляющего кольца; расстояние между внутренними гранями бандажей в четырех точках; расстояние между серединами шеек, кругами катания и торцами оси; диаграмму напрессовки колес на ось; щупом плотность напрессовки колес на ось; размеры оси и галтелей; заводские клейма на середине оси. .

На торце оси у сформированной колесной пары наносят клейма приемки: букву (формирование) в круге; номер, присвоенный заводу; дату формирования (месяц и год).

Клеймо, изображающее раздвижной ключ и молоток, означает предварительную приемку оси, а серп и молот — окончательную приемку колесной пары.

Расположение клейм на торце оси при формировании и полном освидетельствовании колесной пары колеи 750 мм показано на рис. 66.

Среднюю часть оси принятой колесной пары окрашивают краской черного или красного цвета, а в месте соединения ступицы с подступичной частью оси (по внутреннему торцу ступицы и обработанной поверхности подступичной части оси) наносят белилами полосу в виде угла шириной 30—40 мм. По белилам вдоль оси наносят контрольную полоску черного или красного цвета длиной 60— 80 мм и шириной 30 мм. Смещение частей этой полоски, расположенных на ступице и оси, указывает на ослабление и провертывание ступицы колеса на оси. Имеющиеся на оси номера и клейма окружают белыми овальными ободками. Колеса, центры и бандажи окрашивают краской черного цвета. На контрольные риски бандажа и центра наносят полоски красного цвета шириной 25 мм поперек всего бандажа и обода.

Рис. 67. Защитный кожух для предохранения шейки оси от повреждений

Шейки и предподступичные части колесных пар, которые после формирования, ремонта или полного освидетельствования подлежат остановке в запас или отправке, покрывают техническим вазелином или масляной краской с мелом или другими составами, предохраняющими от коррозии, обвертывают бумагой, обвязывают и закрывают кожухами из деревянных планок, нанизанных на веревку, проволоку или обручную сталь (рис. 67).

У колесных пар с роликовыми подшипниками после монтажа букс места соединения лабиринтового кольца с предподступичной частью оси, а также предпоступичная часть между лабиринтовым кольцом и колесным центром окрашиваются черной пентафталевой эмалью ПФ 68 (ГОСТ 6465—53) в два слоя по грунту № ФЛ-013 (ГОСТ 9109—59). Покрытие этих мест другими красителями допускается только с разрешения ЦВ МПС.