8. ИЗНОСЫ И ПОВРЕЖДЕНИЕ КОЛЕСНЫХ ПАР

Колесные пары, работающие под вагонами, подвергаются естественному износу, вызываемому трением колесной пары о другие детали, например равномерный прокат по кругу катания, износ шеек оси, а также ненормальному износу, зависящему от качества формирований колесных пар, изготовления элементов, сборки ходовых частей и ухода за вагонами в эксплуатации. К ненормальным износим относятся: ослабление бандажей, сдвиг ступицы, ползуны, раковины и выщербины на поверхности катания колес, задиры шеек, подрезы гребней, трещины, изгибы, протертости оси и т. д.

Для своевременного выявления износов и повреждений колесных пар, работающих под вагонами, а пунктах технического осмотра станций формирования, расформирования и оборота поездов, на пунктах погрузки и выгрузки производится тщательный осмотр, имеющий целью не допустить к работе под нами колесные пары с взносами элементов свыше установленных допусков.

Кроме технического осмотра, колесные пары вагонов узкой колеи подвергаются обыкновенному и полному освидетельствованию. Обыкновенное освидетельствование осмотр, обмер, испытание шеек оси дефектоскопом — производится перед каждой подкаткой колесной пары под вагон.

При обыкновенном освидетельствовании колесных пар с роликовыми подшипниками дополнительно проверяются: наличие маркировки на бирках, установленных на болты крепительных крышек; состояние заклепок сепаратов; крепление болтов крышки и пробки; состояние уплотнения крышек в лабиринтовой части буксы (отсутствие выбрасывания смазки).

Клеймение колесных пар после обыкновенного освидетельствования не производится. Колесные пары под роликовые подшипники, сформированные или отремонтированные на одних заводах или ремонтных пунктах и полученные для монтажа роликовых подшипников другими заводами или ремонтными пунктами, подвергаются обыкновенному освидетельствованию с постановкой клейм полного освидетельствования.

Полное освидетельствование колесных пар производится: при подкатке под вагоны новой постройки; через два года после последнего полного освидетельствования при очередной обточке колес или бандажей; при формировании колесной пары, а также при ремонте со сменой хотя бы одного элемента; при неясности клейм и знаков последнего полного освидетельствования; после производства допускаемых вырубок волосовин, плен, неметаллических включений и других пороков на оси; после крушений и аварий у поврежденных вагонов; при полной ревизии и демонтаже роликовых букс; пар наличии ползуна более 2 мм у колесных пар с роликовыми подшипниками.

При обнаружении взносов или других пороков, превышающих установленные соответствующими инструкциями и правилами нормы или допуски, колесные пары выкатывают из-под вагонов для ремонта.

Наибольшие допускаемые размеры равномерного проката бандажей и ободов колесных пар при разных видах ремонта и в эксплуатации приведены в табл. 13.

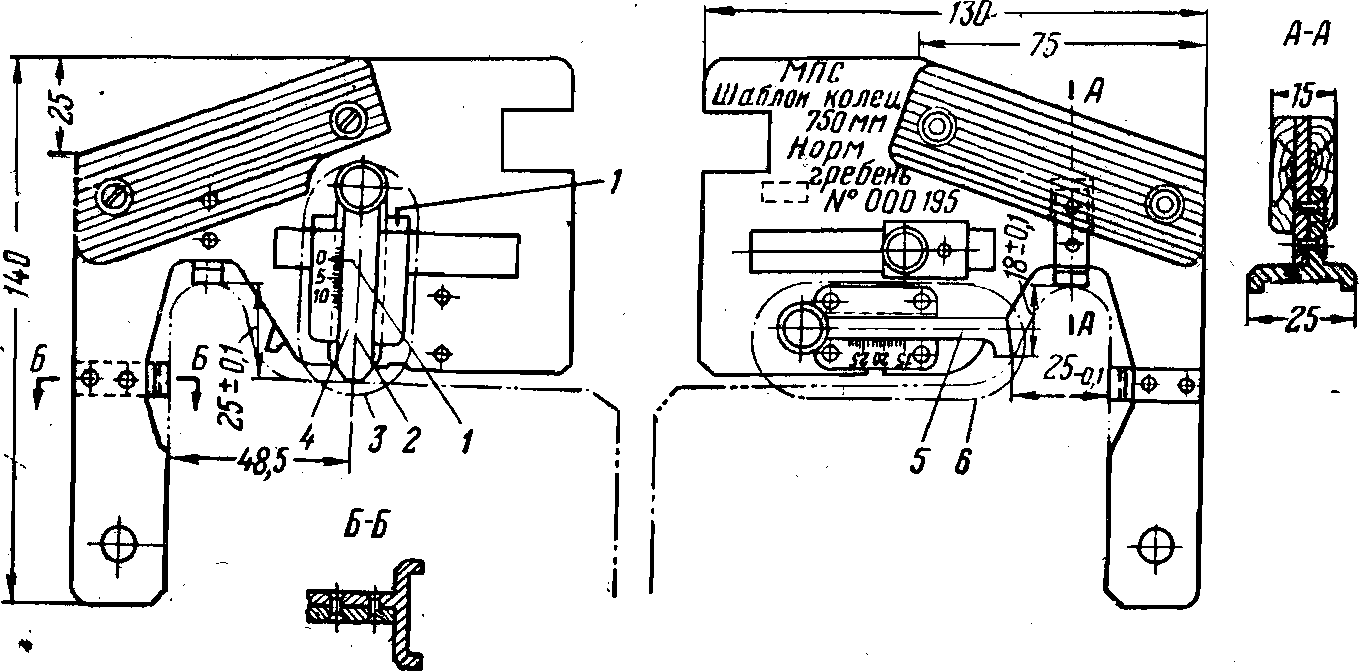

Измерение проката H толщины гребня у цельнолитых и бандажных колес производится абсолютным шаблоном (рис. 68). При измерении вертикальный движок у шаблона устанавливают на расстоянии 57,5 мм от внутренней грани колеса с шириной бандажа или обода колеса 100 и 115 мм и 48,5—50 мм с шириной обода от 90 до 100 мм, т. е. на расстоянии половины ширины бандажа или обода колеса.

Рис. 68. Абсолютный шаблон для измерения проката и толщины гребня у стальных колес вагонов узкой колеи 750 мм:

1 — контрольная риска; 2 — круг катания колеса; 3 — узел вертикального движка; 4 — вертикальный движок; 5 — горизонтальный движок; 6 — узел горизонтального движка

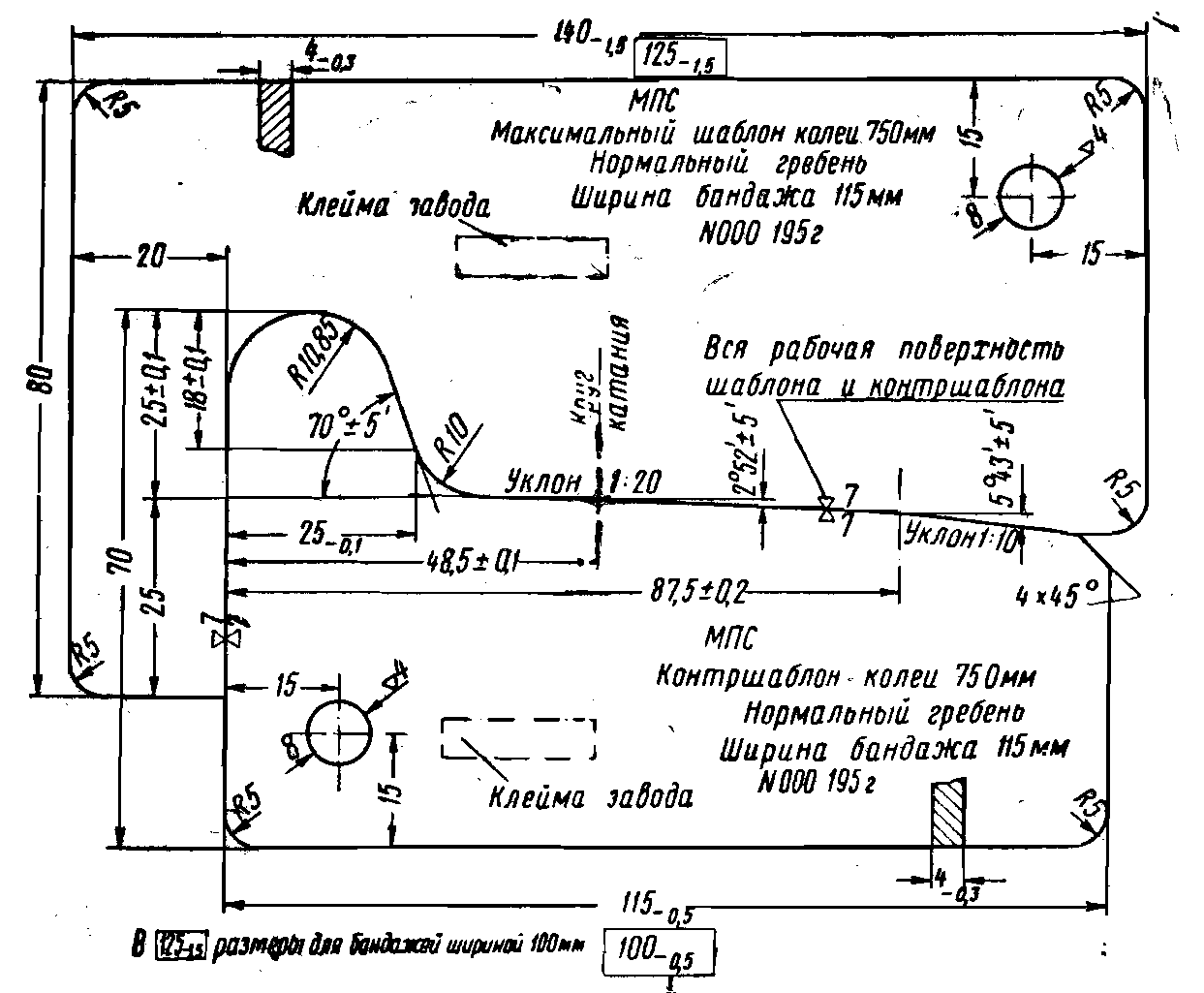

Рис. 69. Максимальный и контрольный шаблон для обмера профиля бандажей и стальных колес вагонов узкой колеи 750 мм

Таблица 13

Типы вагонов | Наибольшие допускаемые размеры проката бандажа Л или обода колеса в мм | |||

при ремонте вагонов | в эксплуатации | |||

капитальном | годовом | текущем | ||

Пассажирские | ___ | 3 | 5 | 6 |

Грузовые .. | — | 3 | 6 | 7 |

Примечание. На отдельных участках дорог в зависимости от местных условий приказом начальника дороги допускается увеличение или уменьшение норм предельных прокатов бандажей у пассажирских и грузовых вагонов на 1 мм (ПТЭ § 198).

На обратной стороне шаблона имеется горизонтальный движок 5, которым можно измерять толщину гребня колеса. Если толщина гребня на расстоянии 18 мм от его вершины будет у стальных колес более 25 мм или менее 16 мм (у колес, имеющих ширину бандажа или обода колеса от 90 до 100 мм, — менее 20 мм), то колесная пара не допускается к эксплуатации под вагонами.

Правильность обработки профиля бандажа или колеса проверяют контрольным шаблоном (рис. 69).

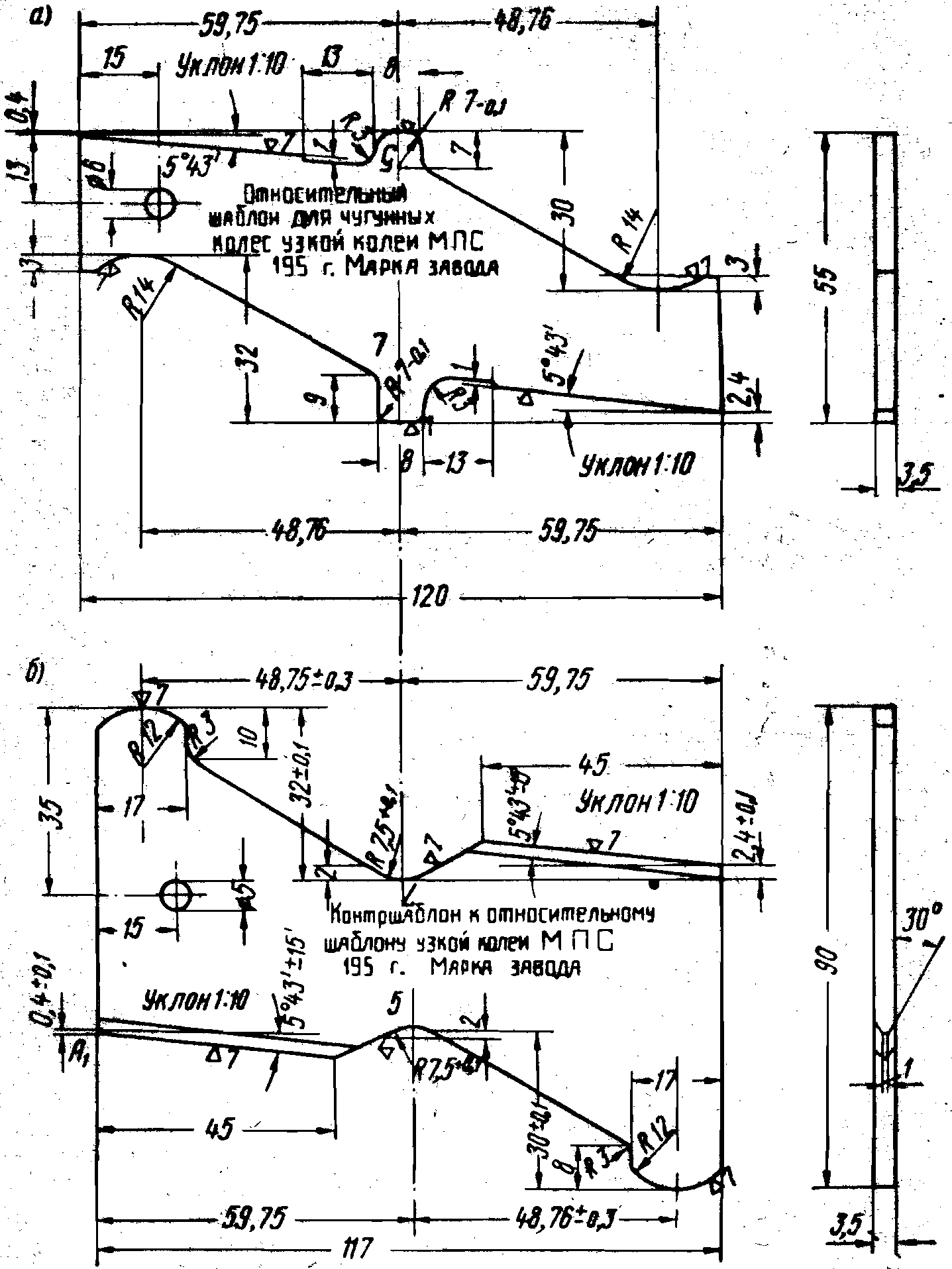

Прокат у чугунных колес проверяют специальным браковочным (относительным) шаблоном (рис. 70). Одним концом (закруглением) шаблон прижимают к вершине гребня, а другим кладут на кромку поверхности катания колеса. Если выступ шаблона не ляжет на поверхность катания колеса, то колесо имеет прокат более допускаемого и такая колесная пара бракуется.

Разность диаметров по кругу катания не допускается у стальных колес более 2 мм. У пассажирских и грузовых вагонов разность диаметров колес у одной тележки не допускается более 10 мм, а у двух тележек — более 20 мм.

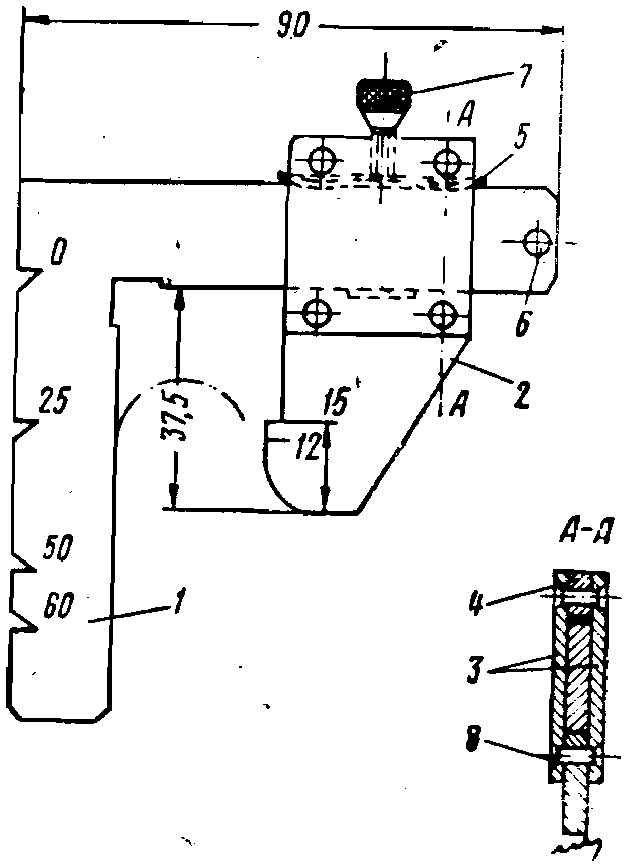

Вертикальный подрез гребня измеряется специальным шаблоном (рис. 71). Остроконечный накат гребня или вертикальный подрез гребня высотой вертикальной площадки больше 15 мм не допускается.

Рис. 70. Шаблоны для измерения профиля чугунных колес узкой колеи 750 мм:

а — браковочный (относительный); б — контрольный шаблон

У колесных пар также не допускаются:

местные ползуны на поверхности катания колесных пар с подшипниками скольжения более 2 мм и для колесных пар с роликовыми подшипниками более 1 мм. Глубину ползуна измеряют шаблоном, сравнивая измерения на месте ползуна и в другом месте поверхности катания, где нет ползуна;

выщербины глубиной более 5 мм у колес, имеющих толщину бандажа до 30 мм, и глубиной более 10 мм у бандажа толщиной более 30 мм. Длина выщербины в обоих случаях не должна превышать 25 мм. Выщербины на поверхности катания колес образуются чаще всего зимой вследствие отслаивания или выкрашивания тонких верхних слоев металла на поверхности катания колеса;

Рис. 71. Шаблон для измерения под- реза гребней колесных пар вагонов узкой колеи 750 мм:

1 — угольник; 2 — мерительная ножка; 3 — боковые планки; 4 — средняя планка; 5 — пружина; 6 — ограничительный винт; 7 — стопорный винт; 8 — заклепка

местное увеличение ширины бандажа или обода колеса (раздавливание) более 5 мм и уширение бандажа у обода более 3 мм. Уширение более 5 мм свидетельствует о наличии внутренних продольных трещин или раковин в бандаже. ослабление бандажа, т. е. нарушение плотности прилегания к колесному центру. Ослабление происходит в результате неправильного натяга, некачественной и неточной расточки бандажа и обточки обода центра, от небрежной очистки соприкасающихся поверхностей бандажа и центра и от неравномерности нагрева бандажа перед насадкой. Ослабление бандажа определяют по звуку от удара молотка, по положению контрольных рисок на ободе и бандаже и по состоянию укрепляющего кольца. В случае сдвига бандажа и смещения контрольных рисок из-за нагревания бандажа при продолжительном торможении необходимо его после остывания проверить. Если получается чистый звук при ударе молотка, нет признаков ослабления укрепляющего кольца, то разрешается постановка новых контрольных рисок на ободе колесного центра против отметок, имеющихся на бандаже.

Ослабление бандажа, т. е. нарушение плотности прилегания к колесному центру. Ослабление происходит в результате неправильного натяга, некачественной и неточной расточки бандажа и обточки обода центра, от небрежной очистки соприкасающихся поверхностей бандажа и центра и от неравномерности нагрева бандажа перед насадкой. Ослабление бандажа определяют по звуку от удара молотка, по положению контрольных рисок на ободе и бандаже и по состоянию укрепляющего кольца. В случае сдвига бандажа и смещения контрольных рисок из-за нагревания бандажа при продолжительном торможении необходимо его после остывания проверить. Если получается чистый звук при ударе молотка, нет признаков ослабления укрепляющего кольца, то разрешается постановка новых контрольных рисок на ободе колесного центра против отметок, имеющихся на бандаже. Старые контрольные риски на ободе нужно зачистить;

Старые контрольные риски на ободе нужно зачистить; местное ослабление кольца, укрепляющего бандаж, более 200 мм в сумме и ближе 100 мм от замка кольца независимо от длины; ослабление ступицы. Признаками ослабления служат свежие следы сдвига, изменение расстояния между внутренними гранями бандажей колесных пар, сдвиг контрольной полосы красного цвета на торце ступицы относительно такой же полосы на подступичной части оси. Выступившая ржавчина из-под ступицы и трещины краски в месте прилегания ступицы к подступичной части оси основанием для браковки не служат, но при этом необходимо более тщательно осмотреть и проверить колесную пару.

Колесные пары с трещинами в оси, бандаже или ободе, диске, спице, ступице колеса или колесного центра к эксплуатации не допускаются.

Наименьшая толщина бандажа за вычетом проката допускается при плановых видах ремонта вагонов и в эксплуатации в пределах указанных в табл. 14.

Taблица 14 | |||

Типы вагонов | Наименьшая толщина бандажа или обода в мм | ||

при капитальном ремонте | при годовом | в эксплуатации | |

Пассажирские .. | 25 | 25 | 19 |

Грузовые | 23 | 23 | 16 |

При включении грузовых вагонов в пассажирские поезда толщина бандажа mu обода цельнолитого колеса и глубина проката должны соответствовать нормам, установленным для колесных пар пассажирских вагонов.

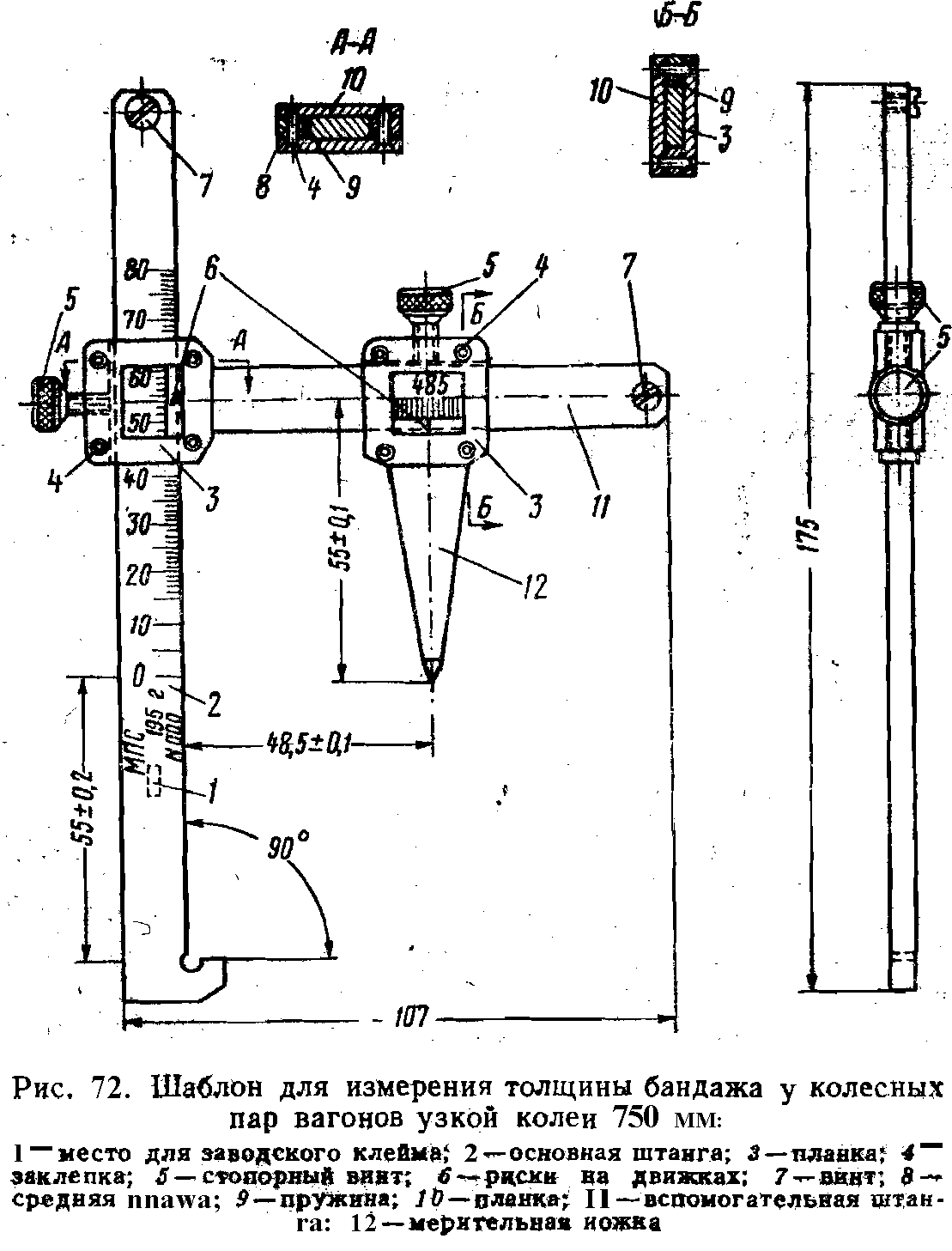

Толщина бандажей и ободов цельнолитых колес измеряется специальным шаблоном (толщиномер) в наиболее тонком месте (рис. 72).

Задиры на предподступичной части оси получаются от трения кромки задней части буксы при неправильной сборке буксового узла. С указанной неисправностью колесные пары к работе под вагонами не допускаются.

Протертость средней части оси, вызванная неправильной сборкой деталей тормозной рычажной передачи или креплением их, допускается не более 2 мм при условии сохранения наименьшего допускаемого размера средней части оси.

Износ шеек оси (истирание) в нормальных эксплуатационных условиях незначителен. Наименьшие размеры диаметров шеек осей приведены в табл. 10.

Износ буртов шеек вызывается отсутствием должного разбега подшипника вдоль оси, изогнутостью буксовой лапы или уширением рамы тележки. В эксплуатации не допускаются колесные пары с отбитыми и изношенными буртами, толщину которых, измеренная на расстоянии 3 мм от рабочей поверхности шейки, меньше 3 мм.