Глава IV

БУКСЫ, ПОДШИПНИКИ, БУКСОВЫЕ ВКЛАДЫШИ И ЛАПЫ, СМАЗОЧНЫЕ И ПОДБИВОЧНЫЕ МАТЕРИАЛЫ

- БУКСЫ

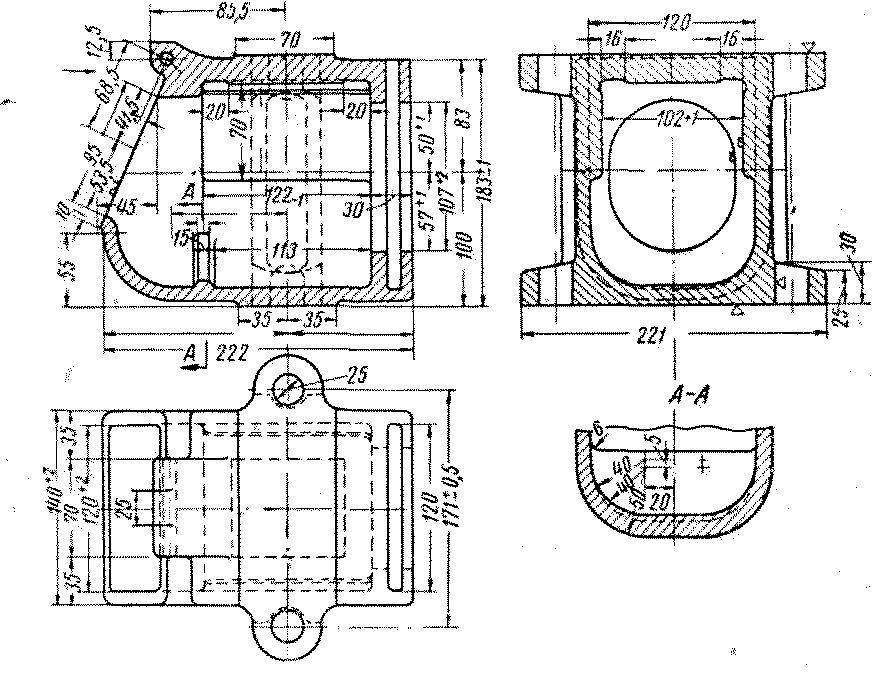

Рис. 80. Разрез буксы с подбивкой

Буксы для грузовых и пассажирских вагонов узкой колеи применяются с подшипниками трения скольжения и с подшипниками трения качения (роликовыми). Конструкция буксы зависит от типа оси, способа смазки конструкции подшипников, способов нагрузки и конструкции направляющих пазов.

Буксы с подшипниками трения скольжения подразделяются по устройству смазывающих приспособлений на подбивочные (рис. 80), в которых смазка подводится к шейке оси при помощи пропитанных концов (подбивки) или упругих валиков, и польстерные, у которых смазка подается к шейке оси польстером.

Буксы с подшипниками трения скольжения подразделяются по устройству смазывающих приспособлений на подбивочные (рис. 80), в которых смазка подводится к шейке оси при помощи пропитанных концов (подбивки) или упругих валиков, и польстерные, у которых смазка подается к шейке оси польстером.

У цельнокорпусных букс, предназначенных для поясных тележек грузовых вагонов, в нижней и верхней частях имеются боковые приливы с отверстиями для буксовых болтов, которыми букса укрепляется между поясами тележки.

Все буксы независимо от конструкции с задней стороны корпуса имеют две стенки с овальными отверстиями. Между этими стенками располагается пылевая шайба, которая плотно обхватывает предподступичную часть оси и защищает буксу от пыли и снега (влаги).

С передней стороны корпус буксы имеет прямоугольное отверстие, через которое производятся: постановка и выемка вкладыша, подшипника; заправка и смена подбивочного материала; заливка смазки и осмотр шейки оси. Переднее отверстие корпуса буксы плотно закрывается откидной крышкой, открывающейся вверх. Плотное прижатие крышки к корпусу буксы обеспечивается листовой пружиной, закрепленной на крышке и опирающейся своей верхней частью на головку корпуса буксы.

Рис. 81. Цельнокорпусная (польстерная) букса для вагонов грузоподъемностью 9 т постройки завода Аммендорф

Для вагонов постройки завода Аммендорф грузоподъемностью 9 т применяются цельнокорпусные чугунные буксы весом 14,9 кг (рис. 81). Дно буксы снизу имеет утолщение для того, чтобы можно было поднять ее и вынуть подшипник для осмотра. Корпус буксы несколько удлинен и передняя стенка снизу приподнята. Для большей прочности и предупреждения смещения подбивки в одну сторону буксы с внутренней стороны на стенках делаются ребра жесткости. Крышка буксы откидная с пружиной.

Цельнокорпусная букса поясной тележки вагонов грузоподъемностью 16,5 т постройки Усть-Катавского завода (рис. 82) весом 33 кг отлита из чугуна марки ЧЛ-3. Для укрепления между поясами тележки в нижней и верхней частях буксы имеются боковые приливы с отверстиями для болтов. Кромки приливов закруглены соответственно радиусу изгиба пояса тележки.

При постановке буксы на место буксовые болты пропускаются сверху через верхний и средний пояса, отверстия в приливах и нижний пояс тележки, а затем их закрепляют снизу корончатыми гайками со шплинтами. Потолок буксы внутри ровный, плоский. В передней его части имеется ребро, в которое упирается вкладыш подшипника при перемещении буксы в сторону колеса. С наружной стороны на нижней части буксы имеется утолщенное рифленое место, приспособленное для постановки под него домкрата при смене подшипника.

Цельнокорпусная букса поясной тележки вагонов грузоподъемностью 20 кг постройки Алтайского завода (рис. 83) весом 39 кг отлита из стали марки 20Л1 или 20ЛК1 (ГОСТ 977—53). Корпус буксы должен удовлетворять требованиям технических условий ГОСТ 1984—54. Допускается зазор зеркала буксы при проверке плитой до 0,5 мм, утолщение стенки буксы до 3 мм при условии соблюдения размеров деталей. Собранная букса должна соответствовать требованиям ГОСТ 4911—49. Необходимо, чтобы разбег подшипника был в пределах 2—4 мм. Шайба должна быть приварена к валику электросваркой.

В эксплуатации наиболее часто встречающимися износами и повреждениями букс являются: отколы и трещины в корпусе, отколы задней стенки камеры для пылевой шайбы и заплечика направляющего паза, отколы передней части, выработка в направляющих пазах, излом ушков и пружин буксовой крышки, неисправности пылевой шайбы, излом или трещина гнезда для витой пружины или отлом кромки гнезда.

Отколы и трещины в корпусе буксы (наиболее часто встречаются у чугунных букс) являются причиной вытекания из нее смазки и попадания внутрь воды, пыли и снега; они возникают от небрежного обращения с вагонами при маневрах, а также от неправильной сборки и установки рессор, буксовых лап и самих букс.

При отколе задней стенки камеры для пылевой шайбы также происходят утечки смазки из буксы и загрязнение подбивки.

Отбитый заплечик направляющего паза вызывает перекос буксы и в связи с этим большой износ подшипника. Выработка направляющих пазов в большинстве случаев является результатом неудовлетворительной сборки буксового узла и недостаточной смазки трущихся поверхностей буксы и буксовой лапы.

Постановка некачественных пружин буксовых крышек является причиной неплотного прижатия их к корпусу буксы, поэтому крышки на ходу подпрыгивают, разрабатывают слабые ушки, валики, что часто приводит к обрыву ушков, выпаданию валиков и утере крышек.

Неплотности пылевых шайб получаются от естественного истирания их и от ослабления в пазах букс.

При всех видах ремонта грузовых и пассажирских вагонов буксы разрешается ремонтировать газовой или электрической сваркой путем заварки трещин, наплавки изношенных мест, приварки наделок или вставок, предварительно пригнанных к ремонтируемому месту.

Рис. 83. Цельнокорпусная букса для вагонов грузоподъемностью 20 т постройки Алтайского завода: 1 — корпус буксы; 2 — камера пылевой шайбы

Буксы, имеющие выработку в направляющих пазах не свыше половины альбомной толщины стенки в данном месте, ремонтируют дуговой или газовой наплавкой или приваркой электросваркой стальных корытообразных наличников толщиной не менее 5 мм и не более 8 мм.

Для ремонта буксу снимают с шейки оси, тщательно осматривают, хорошо очищают от грязи вываркой или скребками с последующей протиркой керосином.

Перед заваркой трещины подготовляют, т. е. вырубают под углом 65—70° у стальных букс и 40—45 градусов у чугунных. Чтобы предохранить буксу от дальнейшего распространения трещин, их засверливают по концам.

Перед наложением сварочных швов буксы подогревают до темно-красного цвета, чтобы исключить появление местных напряжений, которые могут вызвать дополнительные трещины.