ИЗНОСЫ, ПОВРЕЖДЕНИЯ И ХАРАКТЕРИСТИКА РЕМОНТА РЕССОР

В эксплуатации у листовых рессор наблюдаются: излом ушков и трещины в коренном листе, излом наборных листов, просадка рессоры, сдвиг и зазоры между листами. Все эти неисправности происходят из-за нарушения технологии изготовления и ремонта, а также нарушения условий сборки и эксплуатации рессор на вагонах.

Излом ушков, трещины и изломы листов рессоры происходят от перегрева при нагревании, от сильной закалки или слабого отпуска и перегруза рессор. Просадка последних и зазоры между листами получаются от неправильной подборки рессор на вагон, некачественной подгонки наборных листов, их термической обработки и от перегруза вагона. Сдвиг листов появляется в результате постановки тонкомерной шпильки и слабой насадки хомута.

Изломы, трещины, ослабление и сдвиг хомутов происходят от недоброкачественной сварки, насадки или слабой обжимки хомута и неправильной постановки рессоры в рессорном подвешивании.

Кроме того, причинами излома рессор и пружин являются: неправильное торможение, сильные удары при маневровой работе, неравномерная загрузка вагона, плохое содержание пути (большие зазоры между стыками и другие дефекты).

Рессоры, имеющие отмеченные неисправности, должны быть заменены новыми или заранее отремонтированными. Ремонт их производится в рессорных цехах вагонных депо и заводов и в зависимости от неисправности подразделяется на ремонт без разборки (освидетельствование), с частичной разборкой и полной разборкой.

При периодических видах ремонта вагонов все рессоры снимают, подвергают обмывке в моечной машине раствором каустической соды, тщательно осматривают и сортируют по видам ремонта.

Осмотр и испытание рессор, не требующих разборки, заключаются в том, что трущиеся поверхности листов с применением специальных приспособлений смазываются составом, состоящим из 50% графита, 25% солидола и 25% машинного или цилиндрового масла. Температура смазки около 60° С. Чтобы избежать оседания графита, смазку в процессе использования необходимо перемешивать.

Рессоры, признанные годными по размерам и наружному осмотру, после смазывания листов испытывают на прессах. При испытании рессоры проверяют на отсутствие остаточной деформации под пробной нагрузкой и на действительный прогиб под рабочей статической нагрузкой.

Ремонт рессор, требующих частичной разборки, производится при наличии забоин и вытертой поверхности хомутов глубиной более 3 мм у подвесных рессор и более 2 мм у замкнутых рессор, трещин и изломов в наконечниках и упорах замкнутых рессор, а также выработки и коррозионных поражений их более 10% альбомного размера. Пополнение (замена) листов до полного комплекта рессоры осуществляется из числа листов, термически обработанных и прошедших контроль.

После ремонта рессора подвергается проверке и испытанию прессом на отсутствие остаточной деформации под пробной нагрузкой и на прогиб под рабочей статической нагрузкой.

Рессоры, требующие полной разборки, сортируют по маркам сталей, нанесенным на хомутах, для установления в последующем режимов термообработки в зависимости от этих марок.

В рессорах, разобранных по неисправности хомутов или смещению листов и хомутов, при величине стрелы, соответствующей чертежу, следует набор листов сохранять и после их смазки ставить исправный хомут с последующим испытанием на отсутствие остаточной деформации под пробной нагрузкой и на прогиб под рабочей статической нагрузкой.

Листы, имеющие изломы, трещины, а также вытертые места, выработки или коррозионный износ более допускаемого, должны заменяться новыми или старогодными, термически обработанными.

Разрешается сварка рессорных листов на контактных машинах и газопрессовых аппаратах.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА РЕССОР

Перед ремонтом рессоры подвергаются обмывке, осмотру и сортировке по видам ремонта, а подлежащие разборке направляют на пресс для снятия хомута.

Рис. 111. Трапециевидный конец рессорных листов

![]()

Рис. 112. Шаблон-калибр для проверки внутреннего диаметра ушка рессор:

1 — проходной; 2 — непроходной

Разбирают рессоры на прессах системы Уварова или Солонецкого и Митюхляева. Для этого выпрессовывают один лист, снимают хомут, осматривают и отбраковывают листы.

Резка рессорных листов и обрезка их по трапеции (рис. 111) производятся на прессах и ножницах в холодном состоянии или под молотом в нагретом состоянии при 750—900° С. Длина заготовок и трапециевидной части листа, а также ширина должны соответствовать чертежным размерам. Концы листов нужно зачищать до полного удаления заусенцев и острых кромок.

У коренных листов подвесных рессор ушки завивают на станках или специальных приспособлениях. Отверстия ушков должны быть установленной формы и соответствовать размерам, указанным в чертеже. Величину диаметра отверстия ушка следует проверить специальным шаблоном-калибром (рис. 112). Перед загибкой ушков концы листов срезают под углом 30°. Нагревать листы для завивки ушков нужно в щелевых очковых печах, а в вагонных депо — в рессорных печах до температуры не выше 950° С, с минимальной (не более 5 мин) выдержкой при этой температуре. Температура окончания завивки ушков должна быть не ниже 800е С. Длина нагреваемой части листа принимается не менее пятикратного диаметра отверстия ушка.

После завивки ушков рессорный лист надо уложить на сухое место и медленно охладить на воздухе; охлаждать их в воде запрещается.

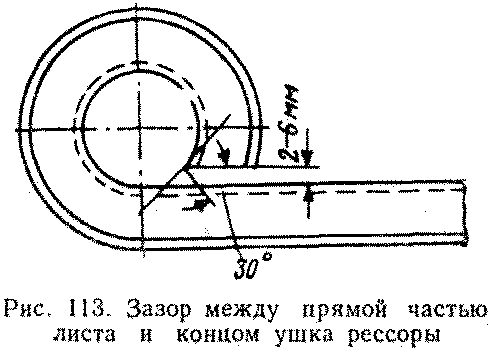

В размерах ушка допускается отклонение по внутреннему диаметру +2 и — 0,5 мм, уширение сверх допусков на ширину листа до 1,5 мм, зазор между прямой охлаждающей среды с температурой 100—150 С (при закалке в воде с прекращением образования пузырьков).

частью листа и концом ушка не менее 2 мм и не более 6 мм (рис. 113).

Нагрев, гибка и закалка рессорных листе в должны производиться с одного нагрева во избежание значительного обезуглероживания поверхностного слоя. Нагрев листов для гибки и закалки производится до 880—920° С. При этом время от момента выемки листа из печи до закалки его не должно превышать 25 сек, с тем чтобы лист не был охлажден до температуры ниже 780° С.

Температура нагрева контролируется термопарой, установленной на высоте не более 150 мм от пода печи в месте нагрева листов. Регулирование температуры печи целесообразно автоматизировать.

Гибку листов по радиусу производят на гибозакалочной машине. Перед гибкой нагретые листы рихтуют, т. е. выпрямляют на специальных рихтовальных станках или вручную.

В качестве охлаждающей среды при закалке рессорных листов применяют машинное, трансформаторное и веретенное масла. Вагонным депо до устройства масляных закалочных ванн разрешается производить закалку в воде с последующим дефектоскопированием коренных листов.

Температура масла не должна превышать 60'С, а температура воды поддерживается в пределах 30—40° С.

При закалке рессорный лист погружается на глубину не менее 100 мм и перемещается в ванне. Рессорные листы вынимаются из охлаждающей среды с температурой 100—150 С (при закалке в воде с прекращением образования пузырьков).

После закалки все рессорные листы подвергаются отпуску, который является весьма ответственной операцией термической обработки, так как определяет механические свойства рессор и пружин.

Отпуск листов производится при 440—480° С с минимальным разрывом во времени после закалки во избежание образования в них закалочных трещин. Продолжительность выдержки листов в печи при температуре отпуска должна быть в пределах 40—50 мин. После отпуска листы охлаждаются на воздухе; правка и рихтовка их после отпуска в холодном состоянии не допускаются.

Контроль рессорных листов после термической обработки заключается в тщательном наружном осмотре и проверке дефектоскопом.

Поверхности листов должны быть чистыми и не иметь заусенцев, трещин, острых кромок, а также вмятин и забоин. Коренные листы, закаленные в воде (в вагонных депо), проверяется на выявление закалочных трещин магнитным дефектоскопом с применением сухого порошка. Дефектоскопированию подвергается лист с обеих сторон на длине не менее 250 мм от каждого ушка и места сварки.

Проверка твердости рессорных листов производится на выпуклой поверхности со стороны сжимаемых при работе рессоры волокон листа; для листов длиной более 600 мм — на середине и на каждом из концов листа, а длиной менее 600 мм — только на каждом из концов листа. Перед испытанием на твердость по Бринеллю листы рессоры зачищают наждачным кругом на глубину не более 0,5 мм. Твердость закаленных и отпущенных листов должна быть 363—432 единиц Бринелля.

Изготовление рессорных хомутов выполняется из заготовки, нагретой до 1050° С; заканчивается гибка их при температуре не ниже 750° С. Сварка хомутов может производиться контактным, газопрессовым, ацетилено-кислородным способами, а также дуговой сваркой толстообмазанными электродами и автоматической сваркой под слоем флюса.

Наконечники замкнутых рессор изготовляются из профильного проката ковкой или штамповкой, а наконечники рессор тележек грузовых вагонов — штамповкой или литьем. Размеры наконечников должны соответствовать чертежам. Заклепки и шпильки для рессор должны соответствовать чертежам и ГОСТ.

Комплектование рессор производится из листов, термически обработанных и прошедших контроль. Комплект листов, смазанный и собранный на шпильку, нужно сжать на прессе для подгибки и расклепывания концов шпильки и на собранную рессору насадить постоянный хомут, нагретый до 900—1150° С. Обжатие хомутов рессоры производится на прессе в горячем состоянии, что обеспечивает при этом плотное прилегание листов друг к другу. Уплотнение хомута в холодном состоянии не допускается.

Сборка замкнутых рессор производится с учетом допускаемых отклонений по высоте. Приклепка к наконечникам секций рессор производится механическим способом. Подчеканка или дополнительное обжатие ослабших заклепок не допускается.

Размеры и качество сборки рессор проверяются на соответствие утвержденным чертежам. Отклонения по длине хорды и по стреле рессоры в свободном состоянии не должны превышать:

По длине хорды у рессор грузовых и пассажирских вагонов ... ±5 мм

По стреле:

у незамкнутой рессоры ... +5 »

» замкнутой рессоры пассажирских вагонов . . . +12 »

» » « грузовых вагонов .. +6 »

Смещение оси хомута относительно оси рессоры, указанной на чертеже, а также смещение концов листов относительно фактической оси хомута не должно превышать 3 мм.

Зазоры в рессорах в свободном их состоянии не должны превышать:

а ) Между хомутом и:

коренным листом . 0,1 мм глубиной до 15 мм

крайним наборным листом . .0,3 » » » 15 »

боковыми гранями отдельных не смежных листов 0,5 » любой глубины

листами в углах хомута ..1,5» » »

б ) Между листами:

непосредственно у хомута ... 0,2 мм

на остальной длине листа ... 1,5 »

в ) Между наконечниками и листами

замкнутых многорядных рессор . 0,4 мм

♦ Щуп толщиной 0,2 мм не должен доходить до тела заклепки или болта. Подчеканка или дополнительное обжатие ослабших заклепок не допускается.

Величина зазора между поверхностями проверяется плоским щупом шириной 10 мм , а в углах хомута — прутком круглого сечения диаметром 1,5 мм.

У замкнутых рессор в свободном состоянии разность высот (наибольшей и наименьшей) опорных поверхностей хомутов отдельных секций не должна превышать 3 мм. Разность длин хорд верхнего и нижнего полу комплектов допускается не более 3 мм.

Рессоры, вновь изготовленные, отремонтированные или прошедшие освидетельствование, подвергаются испытанию на прессах, позволяющих определить величины пробных и рабочих нагрузок. Величины этих нагрузок, а также расчетных прогибов указываются в чертежах.

Испытание рессор первоначально производится на остаточную деформацию под действием пробной нагрузки не менее двух раз.

После снятия нагрузки замеряют высоту рессоры в свободном состоянии. Затем ее плавно нагружают пробной нагрузкой, после чего полностью разгружают и вторично замеряют высоту стрелы. В обоих случаях измерений высота стрелы рессоры в свободном состоянии должна оставаться неизменной.

Рессора, выдержавшая испытание на остаточную деформацию, подвергается на том же прессе испытанию на определение прогиба под рабочей статической нагрузкой. При этом рессору плавно нагружают до указанной нагрузки и замеряют прогиб. После этого нагрузку повышают до пробной, затем плавно снижают ее до рабочей статической нагрузки и вторично замеряют прогиб. Разность между полусуммой замеренных прогибов и расчетным прогибом, указанным в чертеже, отнесенная к расчетному прогибу, не должна превышать ± 8%.

Приемка и маркировка рессор на заводах производятся отделом технического контроля (ОТК), а в депо — мастером или бригадиром цеха.

На каждую принятую рессору набиваются клейма и знаки: на незамкнутой рессоре — на боковой поверхности хомута; на замкнутой рессоре — на боковой наружной поверхности хомута одной из крайних секций верхнего и нижнего полукомплекта. Высота клейм и знаков должна быть 10—15 мм с расположением в такой последовательности: номер, присвоенный предприятию; дата испытания (год и месяц).

Принятые рессоры окрашиваются лаком № 177 черного цвета.