Подшипник служит для передачи давления от верхней стенки буксы на осевую шейку. Между подшипником и верхней стенкой буксы находится вкладыш, который ставится для облегчения выемки подшипника из буксы без выкатки колесной пары из-под вагона.

Давление от подшипника на шейку должно равномерно передаваться по всей его поверхности, для чего подшипник необходимо плотно пригонять к шейке оси. В вагонных подшипниках удельное давление составляет 20—40 кг/см2 при статической нагрузке.

Изготовляют подшипники по длине на 2—4 мм короче длины шейки оси. Эта величина называется разбегом, который необходим для свободного перемещения подшипника вдоль шейки при проходе вагона по кривым участкам пути. При отсутствии разбега подшипник будет заклиниваться и вызывать сильное нагревание шейки. При больших разбегах вагон будет иметь значительные боковые толчки.

Подшипники грузовых вагонов грузоподъемностью 8,2 т постройки Усть-Катавского завода и 9 т постройки заводов Тампере и Аммендорф бронзовой армировки не имеют.

Баббитовая заливка применяется во всех подшипниках независимо от материала, из которого изготовлены их корпуса. Заливка служит для уменьшения износа шейки и снижения трения между подшипником и шейкой при движении вагонов. Подшипник, подбираемый по установленной градации, должен иметь диаметр баббитовой заливки, равный или на 0,2—0,6 мм больший диаметра шейки.

Для создания нормальных условий поступления осевой смазки под подшипник острые грани боковой поверхности заливки обработанных подшипников закругляют шабером от руки или на станке по радиусу 1—1,5 мм.

В результате такой системы подбора и пригонки подшипников к шейкам осей исключаются случаи грения букс и уменьшаются отходы кальциевого баббита, применяемого для заливки подшипников.

В состав кальциевого баббита входят цветные металлы: кальций 0,85—1,5%, натрий 0,60—0,90% и свинец (остальное). Баббитовая заливка подшипников должна соответствовать техническим условиям и установленной твердости по Бринеллю.

Подшипник с чугунным корпусом без армировки (рис. 89), изготовленный по чертежу № 3518-НУ (вес 2,11 кг), применяется для грузовых вагонов грузоподъемностью 8,2 т.

На рис. 90 показан подшипник с чугунным корпусом без армировки весом 3,5 кг, применяемый для грузовых вагонов грузоподъемностью 9 т постройки заводов Аммеидорф и Тампере.

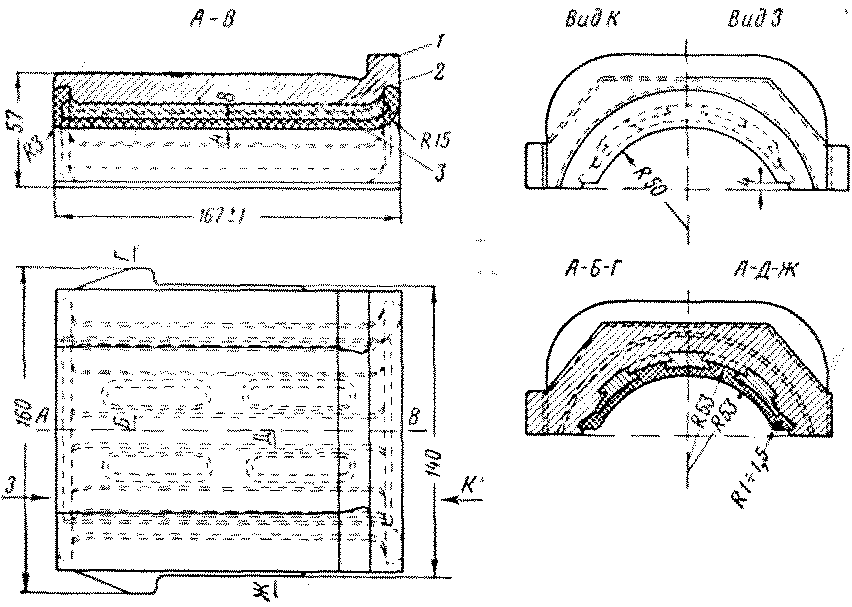

Подшипник с корпусом 1 (рис. 91) из стального литья и бронзовой армировкой 2 (ОСЦ-5-6-5), изготовленный по чертежу № 2258, весом 6,55 кг применяется для грузовых вагонов грузоподъемностью 16,5 т постройки Усть-Катавского завода.

На рис. 92 показан подшипник весом 7,05 кг с бронзовой армировкой, изготовленный по техническим условиям ГОСТ 7407—55 (чертеж № 59 30 012), применяется для грузовых вагонов грузоподъемностью 20 т постройки Алтайского завода.

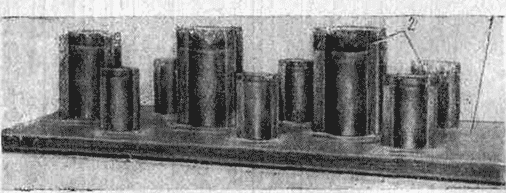

Заливка подшипников баббитом. Заливку корпусов подшипников баббитом производят в цехах, имеющих необходимое оборудование и разрешение ЦВ МПС на производство этих работ. При заливке кальциевым баббитом лужение корпусов не производится. Связь между корпусом и баббитом достигается механическим путем, т. е. пазами. Перед заливкой баббитом пазы корпусов тщательно очищают стальной щеткой от грязи, пыли и остатков баббита. Форма для заливки подшипников состоит из металлической пластины, по обе стороны которой приделаны сердечники, имеющие сферическую форму; радиус последней выбирается в зависимости от диаметра шеек осей. Формы устанавливаются вертикально на металлической плите 1 (рис. 93) тележки. К сердечникам 2 приставляют два корпуса подшипников и прижимают их хомутом с нажимным болтом.

Все щели между сердечником и корпусами подшипников замазывают растертой мягкой печной глиной (65%) с примесью поваренной соли (17%) и воды (18%).

Рис. 89. Чугунный подшипник без армировки для узкоколейных вагонов грузоподъемностью 8,2 т: / — корпус; 2 — баббитовая заливка

Рис. 90. Подшипник с чугунным корпусом для грузовых вагонов грузоподъемностью 9 т

Перед заливкой каждый корпус вместе с формой обязательно подогревают до 200—250° С. Одновременно с подготовкой форм в печи расплавляют в тигле баббит.

Рис. 92. Подшипник с бронзовой армировкой и баббитовой заливкой для грузовых вагонов грузоподъемностью 20 т: 1 — корпус; 2 — армировка; 3 — баббитовая заливка

Рис. 93. Формы для заливки корпусов подшипников баббитом

Тигель должен быть стальным, достаточно глубоким и узким, чтобы поверхность соприкосновения расплавленного в нем баббита с воздухом была минимальной. Лучше применять тигель, имеющий защитную планку от шлака при литье (рис. 94). Перед употреблением тигель нужно очистить от нагара, остатков баббита, шлака, подогреть до темно-красного цвета и загрузить кальциевым баббитом.

Рис. 94. Тигель для плавки баббита

Перед загрузкой в тигель чушки баббита просушивают подогревом до 150—200° С в количестве, потребном для одновременной заливки подготовленной партии подшипников. Подогрев необходим для избежания возможных ожогов и уменьшения угара кальция при плавке баббита.

Каждая партия баббита должна иметь заводской сертификат или его копию с данными химического анализа, характеризующими качество сплава по содержанию кальция, натрия и его твердость. Сертификат хранится у начальника депо в течение шести месяцев.

При составлении шихты баббита и определении процента добавки старого баббита нужно руководствоваться следующим:

Температура баббита в тигле перед заливкой должна быть 520—570° С в зависимости от времени, потребного для разливки баббита по формам. Повышать температуру расплавленного баббита свыше 570° С нельзя, так как это приведет к излишнему выгоранию кальция, натрия и образованию раковин в заливке.

При плавке кальциевого баббита угольный порошок не применяется, так как алюминий, имеющийся в сплаве, предохраняет его от угара при соблюдении установленных температурных режимов плавки.

Перед заливкой подшипников баббит в тигле необходимо перемешать стальной мешалкой, чтобы получить однородный сплав во всей партии заливки. Перемешивать баббит в процессе плавки не следует, так как это может вызвать излишний угар.

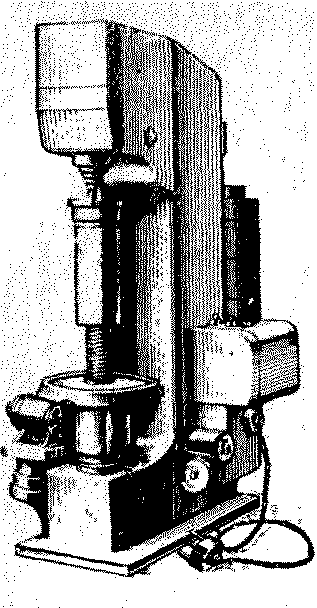

Рис. 95. Твердомер (пресс Бринелля)

Заливку подшипников надо производить:

так, чтобы в конце ее температура баббита в тигле была не ниже 475° С, т. е. чтобы во все время заливки баббит в тигле оставался достаточно жидким;

непосредственно из тигля спокойно, равномерно, обязательно непрерывной струей и так, чтобы носик тигля находился у самого литника.

В конце литья баббит необходимо лить несколько медленнее, уменьшая струю по мере заполнения подшипника и делая ее очень тонкой в самом конце заливки. Это дает возможность избежать образования усадочной раковины при застывании баббитовой заливки.

Толщина слоя баббитовой заливки подшипников для букс грузовых вагонов грузоподъемностью 8,2; 9 и 10 т равна 4—5 мм, 15, 16,5 и 20 т — 5—6 мм.

Рис. 96. Компаратор

Когда подшипники, залитые баббитом, достаточно остынут, их вынимают из форм, очищают заусенцы и опиливают галтели.

Определение твердости баббитового слоя. Подшипники, признанные исправными по наружному осмотру, измерению и обстукиванию, испытывают на прессе, определяя твердость баббитового слоя; твердость определяют через 2—3 ч после заливки. От каждой плавки отбирается 0,5%, но не менее пяти подшипников для испытания на твердость. Разрешается от каждой плавки в процессе заливки отливать образцы размером 50 х 70 мм, толщиной 10—12 мм для испытания на твердость.

Твердость баббита определяют на прессе Бринелля (рис. 95). Перед испытанием часть поверхности баббита очищают шабером и на прессе делают в этом месте отпечаток (лунку). Осуществляется это стальным шариком, который вдавливается в баббит определенной нагрузкой и выдерживается установленное время. Чем больше будет отпечаток, тем меньше твердость баббита, и наоборот. Диаметр шарика и нагрузка устанавливаются в зависимости от твердости металла согласно ОСТ 10241—40. Следует пользоваться шариком диаметром 10 мм при нагрузке 250 кг и выдержке 60 сек.

Твердость по Бринеллю баббита, определенная по истечении 2—3 ч после заливки, должна быть не менее 18 единиц, по истечении суток и более — не ниже 23 единиц.

После снятия нагрузки измеряют в двух взаимно перпендикулярных направлениях величину отпечатка с точностью до 0,05 мм. Диаметр отпечатка более точно проверяется измерительной лупой или компаратором (рис. 96) и менее точно шкалой-линейкой (рис. 97).

По диаметру отпечатка находят число твердости в табл. 16 для нагрузки 250 кг и шарика диаметром 10 мм, а в табл. 17 — для нагрузки 62,5 кг и шарика диаметром 5 мм. Например, допустим, что при испытании баббитовой заливки подшипника под прессом при нагрузке 250 кг диаметр отпечатка оказался 3,60 мм. Тогда в табл. 16 против цифр 3,60 найдем величину 23,7; это и будет твердость, соответствующая данному диаметру отпечатка.

Условия испытания обычно записываются НВ 10/250/60, что обозначает: НВ — единицы по Бринеллю; 10 мм — диаметр шарика, при котором определено число твердости; 250 кг — нагрузка; 60 сек — выдержка при испытании.

Шарик перед испытанием необходимо насухо вытереть. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика, а от центра соседнего отпечатка — на расстоянии двух диаметров шарика. Нагрузку следует прилагать в направлении, перпендикулярном плоскости образца, плавно, без толчков и ударов, с постепенным возрастанием до нужного предела.

Таблица 16

Диаметр отпечатка в мм | Число твердости | Диаметр отпечатка в мм | Число твердости | Диаметр отпечатка в мм | Число твердости |

2,90 | 37,0 | 3,35 | 27,6 | 3,80 | 21,2 |

2,95 | 35,8 | 3,40 | 26,7 | 3,85 | 20,7 |

3,00 | 34,6 | 3,45 | 25,9 | 3,90 | 20,1 |

3,05 | 33,4 | 3,50 | 25,2 | 3,95 | 19,6 |

3,10 | 32,3 | 3,55 | 24,5 | 4,00 | 19,1 |

3,15 | 31,3 | 3,60 | 23,7 | 4,05 | 18,6 |

3,20 | 30,3 | 3,65 | 23,1 | 4,10 | 18,1 |

3,25 | 29,3 | 3,70 | 22,4 | 4,15 | 17,6 |

3,30 | 28,4 | 3,75 | 21,8 |

|

|

Таблица 17

Диаметр отпечатка в мм | Число твердости | Диаметр отпечатка в мм | Число твердости | Диаметр отпечатка в мм | Число твердости |

1,50 | 34,5 | 1,95 | 20,1 | 2,40 | 12,9 |

1,55 | 32,3 | 2,00 | 19,0 | 2,45 | 12,4 |

1,60 | 30,2 | 2,05 | 18,1 | 2,50 | 11,8 |

1,65 | 28,1 | 2,10 | 17,2 | 2,55 | 11,3 |

1,70 | 26,7 | 2,15 | 16,3 | 2,60 | 10,9 |

1,75 | 25,1 | 2,20 | 15,6 | 2,65 | 10,5 |

1,80 | 23,7 | 2,25 | 14,8 | 2,70 | 10,0 |

1,85 | 22,4 | 2,30 | 14,2 | 2,75 | 9,6 |

1,90 | 21,2 | 2,35 | 13,5 | 2,80 | 9,2 |

|

|

|

| 2,85 | 8,9 |

Если из отобранных для испытания подшипников не удовлетворяет требованиям твердости хотя бы один, испытание нужно повторить с удвоением количества испытываемых подшипников. Ставить подшипники на шейки осей необходимо не раньше чем через 3 ч после заливки.

В эксплуатации встречаются подшипники изломанные или сошедшие с места, с раздавленным или выплавленным баббитом.

Подшипники, подлежащие ремонту, направляют в баббитозаливочный цех, где их очищают от грязи и остатков смазки, подогревают до 320° С и подплавленную заливку удаляют ломиком или легкими ударами подшипника о металлическую подставку. После этого корпуса подшипников осматривают и сортируют, т. е. с трещинами бракуют, а с небольшими отколами или износами направляют в электросварочное отделение для наплавки поврежденных мест.

Корпуса подшипников, признанные годными для дальнейшей работы, очищают стальной щеткой, промывают теплой водой для удаления грязи, просушивают и вновь заливают баббитом.

Баббитовая заливка должна плотно прилегать к подшипнику, что проверяют обстукиванием корпуса легкими ударами молотка. Глухой дребезжащий звук указывает на плохое прилегание баббита к корпусу подшипника. При ремонте подшипников последние обязательно испытываются на твердость и принимаются мастером или бригадиром.