Полуавтоматическая поточная звеносборочная линия ЗЛХ-800

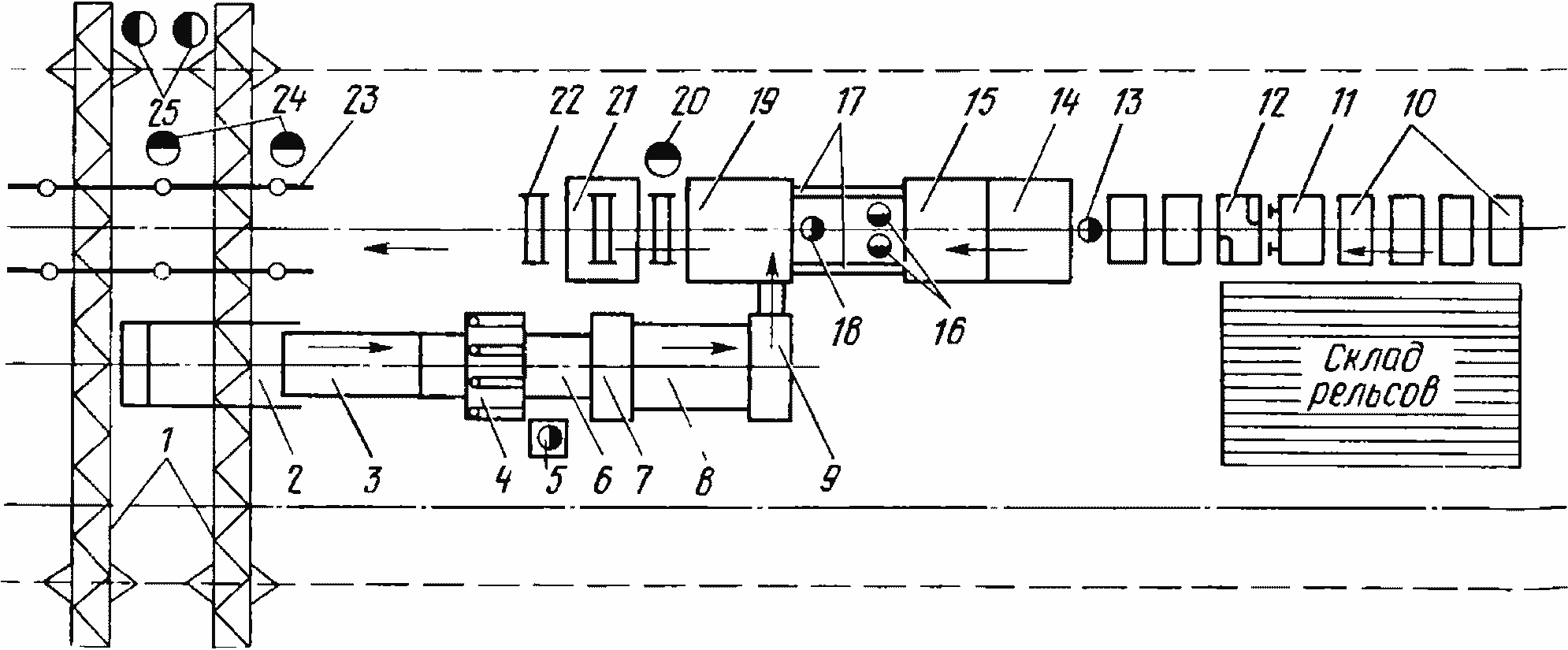

Линия предназначена для сборки звеньев с деревянными шпалами и костыльными скреплениями (рис. 126).

Линия монтируется на двух параллельных путях базы. На одном пути расположены станки и устройства, образующие конвейер для подготовки шпал к сборке: подвижной склад 2, приемный транспортер 3, шпалопитатель 4, шаговый транспортер 6. сверлильный станок 7, накопитель 8.

На другом пути размещены агрегаты и механизмы сборочного конвейера: рельсовый рольганг 10 с двумя механизмами подачи рельсов 12 и двумя упорами 11, бункера для скрепления 14 и 15, питатели 17, сборочный агрегат 19, приемная рама 21, тележки 22 для приема и перемещения звена и перегружатель звеньев 23.

Технологическая связь между конвейерами осуществляется с помощью поперечного транспортера 9.

Линию обслуживает оператор шпалопитателя и сверлильного станка 5, оператор сборочного агрегата 18 и оператор перегружателя звеньев 20. Подкладки на питатели подает монтер пути 13, комплектует подкладки костылями монтер пути 16.

Рис. 126. Полуавтоматическая звеносборочная линия ЗЛХ-800

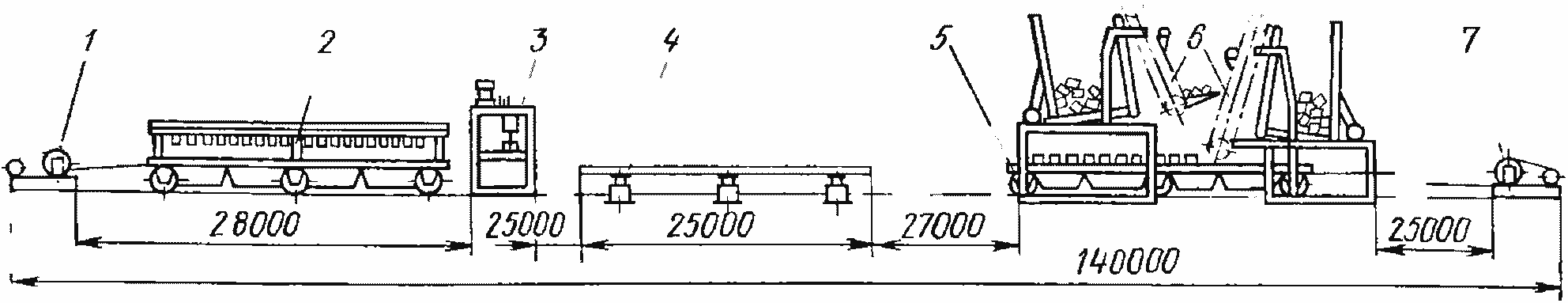

Рис. 127. Схема звеносборочной линии ЗРС

В процессе работы козловые краны 1, один из которых оборудован магнитной плитой, выполняют погрузочно-разгрузочные операции: укладывают шпалы в штабель, на подвижной склад и приемный транспортер, заполняют бункера подкладками и костылями, устанавливают рельсы на рольганг, снимают собранное звено с перегружателя и укладывают его в пакет. Их обслуживают два машиниста 25 и два строполыцика 24.

В шпалопитателе шпалы автоматически разделяются по одной, выравниваются по торцам, ориентируются постелью вниз, затем шаговым транспортером подаются к сверлильному станку, на котором в них высверливаются все отверстия для костылей. Затем тем же шаговым транспортером шпалы выталкиваются в накопитель.

По рольгангу 10 механизмами 12 рельсы передними концами вводятся в сборочный агрегат, а затем отодвигаются назад до упоров.

Подвижное днище бункера 15 подает на стол подкладки, где монтер пути 13 ориентирует их «на постель» и по подуклонке, а затем направляет к питателям 17, которые, совершая возвратно- поступательное движение, подают подкладки к сборочному агрегату. Одновременно два монтера пути 16 берут из лотка бункера 14 костыли, ориентируют их головками вверх, а затем вставляют в отверстия подкладок.

До полной готовности звено доводится автоматически в сборочном агрегате 19, в котором устанавливают шпалы по меткам, пришивают рельсы гидропрессом к шпалам. Собираемое звено, продвигаясь каждый раз на шаг, постепенно надвигается головками рельсов на ролики в приемной раме 21, а затем под собственным весом опускается на тележки 22, которые откатывают звено к перегружателю 23 и возвращаются к сборочному агрегату. Краны снимают звено и укладывают его в пакет.

По сравнению со сборкой новых звеньев вручную, на которой занято 43 монтера пути и 6—8 машинистов, на полуавтоматической звеносборочной линии ЗЛХ-800 занято всего два оператора, два машиниста, два монтера пути и два стропольщика, а производительность в смену вместо 700 пог. м составляет 800 пог. м сборки.

Звеноразборочная линия ЗРС.

Эта линия предназначена для разборки рельсо-шпальной решетки с рельсами любых типов, деревянными шпалами, костыльными скреплениями, при любой эпюре шпал и длине звена.

Линия (рис. 127) монтируется на рельсовом пути, состоит из агрегата расшивки 3, транспортной тележки 2, тяговых лебедок 1 и 7 с дистанционным управлением, перегружателя 4, шпальной тележки 5 и сортировщика шпал 6.

Технологический процесс разборки звена на линии ЗРС состоит из установки кранами звена на стойки транспортной тележки, перемещения тележки тяговой лебедкой к агрегату расшивки, разделения решетки на составляющие детали в механизме расшивки, перемещения тележки с разобранными материалами к перегружателю, подъема домкратов перегружателя и освобождения тележки от шпал и рельсов. Затем транспортная тележка возвращается в исходное положение. В это время с перегружателя снимают краном рельсы, а шпалы опускают на шпальную тележку и она двигается к сортировщику. Шпалы подхватываются упорами, расположенными на цепях транспортера, и в зависимости от годности направляются в бункер или передаются на второй транспортер для укладки их в другой отсек.

Управляют разборкой с пульта главного оператора, а сортировкой шпал — с дополнительного выносного пульта.

Производительность линии — 90 тюг.м/ч. Обслуживающий персонал — 10 чел.

Разработаны полуавтоматические линии для сборки рельсошпальной решетки с железобетонными шпалами.

Коллективы ПМС создали поточные линии для комплектации клеммно-болтовых скреплений, машины для расшивки старогодных звеньев и другие механизмы и приспособления для сборки и разборки звеньев на производственных базах.