Гл а в a 13

РЕМОНТ ПУТИ И ОТДЕЛЬНЫЕ ПУТЕВЫЕ РАБОТЫ

§ 72. Организация ремонта пути

Ремонт пути выполняют по техническим проектам, объемным ведомостям, сметам, калькуляциям и технологическим процессам, разрабатываемым на основе натурного обследования пути перед его ремонтом.

Полный технический проект составляют на капитальный ремонт пути и в сокращенном виде на другие виды ремонта пути.

Технический проект содержит пояснительную записку, состоящую из описания участков, подлежащих ремонту (земляное полотно, искусственные сооружения, верхнее строение пути), проектируемые мероприятия по улучшению и исправлению продольного профиля и плана линии, земляному полотну, искусственным сооружениям, переездам, верхнему строению пути, организации работ в увязке с графиком движения поездов; утрированный продольный профиль и поперечные профили земляного полотна в местах его переустройства; рабочие чертежи лечения земляного полотна; продольные и поперечные профили водоотводных устройств и переездов.

На все виды ремонта пути составляют объемные ведомости, в которых указывают наименования и объемы подлежащих выполнению при ремонте пути работ по каждому километру (объекту).

Сметы и калькуляции определяют нормативную величину денежных средств, необходимых для ремонта пути и искусственных сооружений.

Для монтажа новой и демонтажа старой путевой решетки, а также ремонта шпал при ПМС создаются производственные базы, на которых сосредоточиваются машины и механизмы, запас материалов верхнего строения пути. На производственные базы возложено производство работ по замене старой путевой решетки Новой, а также обслуживание других работ по ремонту пути машинами тяжелого типа.

Механизированные ремонтные колонны и укрупненные механизированные бригады имеют табельное оснащение механизмами, необходимыми для производства планируемых им работ; мотодрезины АГМУ и ДГКУ, передвижные электростанции, электрифицированный и пневматический исполнительные инструменты и Некоторые машины тяжелого типа.

§ 73. Понятие о технологических процессах производства путевых работ

Технологическим процессом производства путевых работ называется такой порядок выполнения отдельных операций работы по времени и месту, расстановки рабочих и машин, доставки материалов к месту работы и производства самой работы, при которой она выполняется с наименьшей затратой труда при лучшем использовании средств механизации и рабочего времени.

Для путевых работ, производство которых связано с движением поездов и безопасностью их следования, правильно разработанные технологические процессы приобретают особо важное значение.

Главное управление пути систематически разрабатывает типовые технологические процессы на работы по ремонту пути применительно к средним на сети дорог условиям, по характеристике участков дорог и размерам движения поездов.

Руководствуясь типовыми технологическими процессами, каж дая путевая машинная станция и дистанция пути составляют рабочие технологические процессы применительно к местным условиям движения, плана и профиля пути и другим местным особенностям, влияющим на производство ремонта пути.

Путевые работы, связанные с нарушением целостности или устойчивости пути или с занятием перегона тяжелыми путевыми машинами, выполняются в перерывах движения поездов (окна).

Те работы, которые можно выполнить на пути или в стороне от него без нарушения графика движения поездов (без «окна»), принято называть подготовительными работами, если эти работы выполняются до начала основных работ, т.е. работ, выполняемых в «окно», и отделочными работами, если они выполняются после основных работ.

Основные работы организуются так, чтобы в строго назначенный срок ремонтируемый путь был приведен в состояние, обеспечивающее безопасный пропуск поездов хотя бы с ограниченной скоростью, и чтобы к концу рабочего дня или не позже второго дня в зависимости от наличия уплотнительных машин предупреждение об ограничении скорости на ремонтируемом участке пути было отменено.

§ 74. Организация работ на производственных базах

Работы по капитальному ремонту пути выполняют с предварительной сборкой новых звеньев рельсо-шпальной решетки на производственных базах и с последующей укладкой их путеукладочными кранами в путь. Такая технология и организация работ позволяет сократить время занятия перегона под выгрузку материалов.

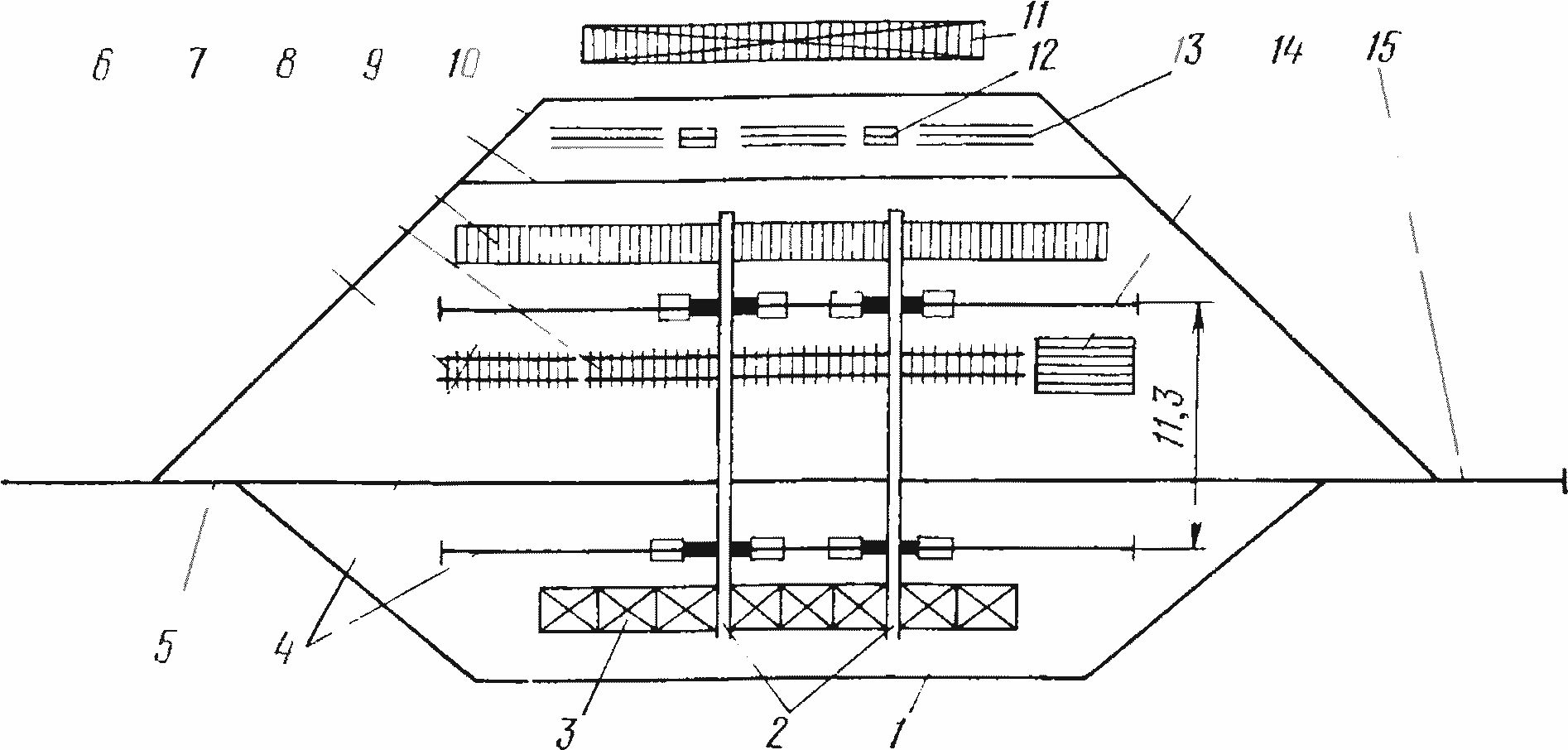

Рис. 125. Схема производственной базы для сборки звеньев с применением козловых кранов:

1 — путь стоянки разборочных и укладочных поездов; 2 — козловые краны; 3 — штабеля новых скреплений; 4 — подкрановые пути; 5 — путь для выгрузки материалов и погрузки готовых звеньев; 6 — штабеля готовых звеньев; 7 — сборочные стенды; 8 — штабеля шпал; 9 — путь отгрузки старогодных материалов; 10 — разборочный путь; 11 — штабеля старогодных шпал; 12 — старогодные скрепления; 13 — старогодные рельсы; 14 — штабе ля новых рельсов; 15 — маневровая вытяжка

На производственных базах, кроме сборки звеньев новой рельсо-шпальной путевой решетки, выполняют разборку старой снятой с пути, с сортировкой и отгрузкой материалов, полученных от ее разборки; ремонт шпал, работы по складированию запаса щебня в зимнее время, сборку стрелочных переводов с расчленением их на блоки для укладки в путь с применением путеукладочных или стреловых кранов.

Количество путей на базе, их специализация и длина зависят от типа применяемых машин и механизмов, суточной производительности базы, запасов размещаемых на базе материалов верхнего строения пути и готовой продукции.

Примерные схемы производственных баз для сборки звеньев с применением козловых кранов приведены на рис. 125.

Производственные базы, как правило, располагают в пределах полосы отвода железной дороги и по возможности около станций, имеющих водоснабжение и энергетическое хозяйство, возможно ближе к участку ремонта пути или в его пределах.

На территории базы оборудуют: силовые линии для питания энергией механического цеха, машин и механизмов, работающих на базе; осветительные линии от местных или собственных источников электроэнергии; радиотрансляционные линии вдоль пути базы; линии водоснабжения и другие производственные и бытовые сооружения.

Если производственная база должна производить ремонт шпал, то оборудуют шпалоремонтные мастерские или площадки; если на базе складируют щебень, то устраивают специальный путь для выгрузки составов с щебнем, а после полной закладки штабеля — путь у его основания для отгрузки щебня и подачи вагонов под погрузку.

Сборку звеньев рельсо-шпальной решетки на производственной базе, как правило, начинают в зимние месяцы и к началу летних путевых работ собирают 20—25% годовой потребности в них. Этим обеспечивается бесперебойная укладка пути.

Собранные звенья складируются в штабеля в местах, удобных для последующей их отгрузки. При использовании погрузочного крана ПКД в штабеля по высоте укладывают 11—12 звеньев, а при использовании козловых кранов — 16— 17 звеньев.

Организация работ по сборке звеньев зависит от применяемых средств механизации, рода шпал (деревянные или железобетонные), типа рельсов и их длины, рода скреплений.

Звенья собирают на основании специальной ведомости сборки, учитывающей положение рельсов в пути после их укладки (чередование нормальных и укороченных рельсов в кривых, расположение изолирующих стыков, длина рельсов при подходе к мостам, стрелочным переводам, количество шпал на рельсовом звене в зависимости от радиусов кривых).

Основным способом производства работ по сборке звеньев является поточный способ.

Сборка звеньев состоит из следующих последовательных операций:

подвозка к пути-шаблону шпал и раскладка их в соответствии с эпюрой укладки;

разметка, сверление и антисептирование отверстий для костылей и шурупов;

раскладка и наживление скреплений для совмещения отверстий в подкладках с просверленными отверстиями в шпалах;

раскладка рельсов на подкладки с выравниванием торцов;

пришивка рельсов к шпалам;

укладка на шпалы в конце каждого звена укомплектованных болтами с шайбами и гайками накладок.

Шпалы раскладывают стреловыми кранами, кранами дрезин АГМУ, ДГКУ или козловыми кранами.

Стреловые и козловые краны раскладывают деревянные шпалы пакетами по 20—25 шт., а железобетонные — по 8—16 шт. Пакеты шпал формируют, обвязывают тросом и грузят на прицепленные к крану платформы или подают непосредственно на путь сборки.

На пути-шаблоне эти пакеты раскладывают с таким расчетом, чтобы избежать при раскладке их по эпюре излишних перемещений. Путь-шаблон представляет собой участок рельсовою пути, на рельсах которого нанесены метки расположения шпал по эпюре для прямых и кривых участков пути.

Разложенные по эпюре шпалы выравнивают с одной стороны по шнуру. Шнуровую сторону устанавливают в зависимости οт места укладки звеньев (указывается в ведомости сборки), а именно: на станциях — со стороны пассажирского здания, на однопутных перегонах — с правой стороны по счету километров, а в кривых — со стороны упорной нити, на двухпутных участках — с полевой стороны.

Отверстия в шпалах сверлят электродрелями: под костыли — диаметром 12,7 мм и глубиной 110—120 мм, под шурупы — диаметром 16 мм и глубиной 140 мм или сквозные.

Рельсы раскладывают кранами дрезин АГМУ и ДГКУ или козловыми. Во многих ПМС при сборке звеньев с раздельным скреплением для увеличения производительности труда подкладки к рельсам прикрепляют предварительно на специальном стенде, а затем раскладывают их на основном сборочном стенде и прикрепляют к шпалам закладными болтами.

Костыли забивают пневматическими или электроневм этическими костылезабивщиками сначала по одной, а затем по другой рельсовой нити, применяя для установки ширины колеи специальные шаблоны с захватом за головки рельсов.

При раздельном скреплении гайки закладных болтов завинчивают шурупно-гаечными ключами или шуруповертами.

После сборки звена на концы рельсов наносят графитовую смазку, на звене устанавливают по схеме пружинные противоугоны; в деревянные шпалы забивают клейма, указывающие год укладки.

Собранные звенья грузят на специально оборудованный подвижной состав, состоящий из четырехосных платформ с установленными на них роликами с желобами для размещения в них головок рельсов звена или специальных металлических лыж, изготовленных из проката коробчатого сечения с загнутыми концами.

Звенья длиной 12,5 м грузят на одну платформу, нижнее звено перевертывают шпалами вверх и укладывают так, чтобы головки рельсов звена расположились внутри реборд роликового транспортера. Остальные звенья грузят одно на другое рельсами вверх в несколько ярусов, образующих пакет звеньев. Количество звеньев в пакете зависит от грузоподъемности платформ, типа шпал и рельсов и не должно превышать:

при погрузке без лыж с поворотом нижнего звена при деревянных шпалах и рельсах Р43 и Р50 — восьми звеньев; при железобетонных шпалах и рельсах Р50 — пяти звеньев; при рельсах Р65 и Р75 — четырех звеньев;

при погрузке пакета на специальные лыжи при деревянных шпалах и рельсах Р43 — восьми звеньев; при рельсах Р50, Р65 и Р75 — семи звеньев.

Звенья длиной 25 м размещают на сцепе из двух платформ симметрично по их длине и ширине.

Пакет закрепляют на платформе от продольного перемещения с двух сторон тисками, установленными на средней опоре роликового транспортера. Пакет, погруженный на сцепе из двух платформ, закрепляют промежуточными стяжками и тисками только на одной платформе, чтобы не нарушить работу автосцепки. При несъемных приспособлениях по торцам пакет закрепляют четырьмя накладными цепями, а при съемных — диагональными стяжками. Межпакетные соединительные звенки должны быть разъединены.

В конце и начале поезда на платформах укладывают для подклинивания пакетов шпальные выкладки — по одной шпале поперек платформы и по две старогодные шпалы вдоль платформы. При отсутствии тисков шпальные выкладки делают по обеим концам каждого пакета.