При М2 буксы осматривают снаружи, проверяя крепление крышек, отсутствие в них трещин, целостность наличников и их сварных швов; проверяют уровень смазки осевых упоров в буксах с консистентной смазкой. Дополнительно при М3 делают анализ смазки у всех букс с подшипниками качения, а у тепловозов, работающих в пассажирском движении, контролируют разбеги колесных пар. При М4 выполняют промежуточную ревизию букс, при которой открывают крышку, снимают осевые упоры и осматривают буксу внутри. Изношенные осевые упоры восстанавливают и регулируют осевые разбеги колесных пар. При М5 производят большую, а в зависимости от состояния полную ревизию роликовых букс и регулируют осевые разбеги колесных пар. На заводе буксы разбирают, демонтируют подшипники качения и лабиринтовые кольца. При М5 и Мб заменяют изношенные подшипники, наличники и восстанавливают упоры.

У букс возможен износ и задир осевых упоров, трещины у корпусов буке, обрыв по сварным швам и износ наличников, износ опор буксовых балансиров, ослабление на оси и в корпусе буксы колец подшипников качения, разрушение подшипников. У бесчелюстных тележек наблюдается потеря эластичности и разрушение резиновых амортизаторов поводков и просадка трапециевидных концов валиков поводков в гнездах ушков букс.

Ремонт челюстных букс с подшипниками качения.

Наибольшую нагрузку подшипники качения испытывают в верхней части.

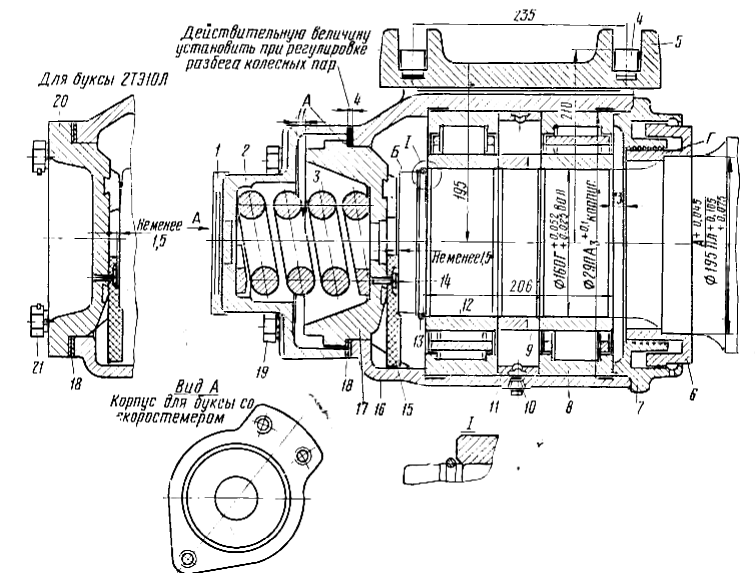

Поэтому у букс новых тепловозов применено арочное нагружение (рис. 213). Нагрузка на корпус буксы 16 передается через арку 5.

Технология ремонта буксового узла с подшипниками качения примерно одинаковая у всех тепловозов. Для осмотра буксы (рис. 213), отвернув болты 19 (21), разбирают осевой упор. У выкаченной колесной пары после удаления буксового упора букса может быть снята с оси вместе с наружными кольцами 8, сепараторами и роликами подшипников. Для снятия буксы у тепловозов ТЭЗ, ТЭМ1, ТЭП60 необходимо предварительно с торца оси отвернуть гайку. Наружные кольца подшипников могут быть выпрессованы из корпуса буксы при помощи винтового приспособления (рис. 214), гидропресса или воздухопресса. Внутренние кольца подшипников 12 и лабиринтовое кольцо 6 (см. рис. 213) снимают после удаления предохранительного кольца 13 и нагрева их индукционным нагревателем. Следует помнить, что чрезмерное применение усилий при демонтаже подшипников может привести к их повреждению.

Посадочные поверхности корпусов букс под каждым подшипником и у лабиринтового кольца измеряют индикаторным нутромером в двух взаимно перпендикулярных плоскостях и затем определяют величину отклонений от цилиндрической формы. При монтаже подшипников между наружным кольцом и корпусом буксы должен быть натяг 0,02 мм или зазор до 0,12 мм. Наличники, оборванные по сварке (частично или полностью), не требующие замены по износу, приваривают снова с предварительной зачисткой мест старой приварки и электрозаклепок. Наличники дополнительно приваривают электрозаклепками. Сварку ведут электродами Э42. При замене всех наличников расстояние между пазами корпуса буксы после приварки наличников должно быть чертежным.

Рис. 213. Роликовая букса тепловозов 2ТЭ10Л, ТЭП10Л:

1— корпус упора для букс со скоростемером; 2 — корпус упора для букс без скоростемера; 3 — пружина; 4 — опора балансира; 5 — арка; 6 — лабиринтное кольцо; 7 — задняя крышка буксы; 8— наружное кольцо подшипника; 9, 11 — дистанционные кольца; 10— пробка для слива масла; 12 — внутреннее кольцо подшипника; 13 —предохранительное кольцо; 14— штифт; 15 — фитиль войлочный; 16 — корпус буксы; 17 и 20 — упоры; 18 — регулировочные прокладки; 19, 21 — болты

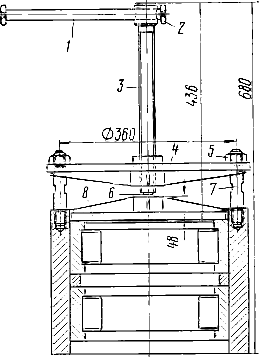

Разностенность буксы и разница в расстоянии от торца корпуса буксы до ее наличников допускается не более 0,5 мм. Для приварки наличников буксы целесообразно использовать кантователь (рис. 215). Электродвигатель 15 через клиноременную передачу и червячный редуктор 12, смонтированный на плите станины 9 и консоль 8 с планшайбой 2, поворачивает приспособление 3 с буксой в нужное положение, удобное для сварщика. На торце приспособления предусмотрен замок, состоящий из корпуса 4, клина 7, перемещающегося в пазе замка при помощи рукоятки 6. Последняя движется в продольном пазу корпуса и фиксируется в крайнем нерабочем положении в поперечном пазу, что позволяет свободно установить буксу на стакан приспособления. Консоль поворачивается двумя кнопками «Вперед» и «Назад». Изношенные свыше 1 мм опоры балансиров заменяют новыми. Опоры изготовляют из стали 45 и закаливают т. в. ч. или из низкоуглеродистых сталей с последующей цементацией и термообработкой. Твердость закаленного слоя должна быть HRC = 44-56, глубина не менее 1,5 мм.

Рис. 214. Приспособление для выпрессовки наружных колец подшипников и дистанционных колец из корпуса буксы:

1 — ручка; 2 — бобышка; 3 — винт; 4 — траверса; 5 — гайка; 6 — шарик; 7 — шпилька; 8 — диск

Роликовые подшипники промывают в моечных машинах (см. § 6). Промытые подшипники осматривают, выявляя дефекты, кольца проверяют магнитным дефектоскопом. Посадочные поверхности наружного и внутреннего колец подшипника должны иметь чистую поверхность, без следов коррозии, рисок и забоин. При текущем ремонте разрешается подклепка ослабших заклепок или замена их новыми, изготовленными из стали 20 или стали 30 (см. рис. 158). У годных подшипников микрометром измеряют диаметр посадочной поверхности наружного кольца, а микрометрическим нутромером в двух взаимно перпендикулярных плоскостях — диаметр посадочной поверхности внутреннего кольца и индикатором — диаметральный зазор в подшипнике, для чего используют приспособление типа КИ146 (см. рис. 157).

Корпус буксы 16 (см. рис. 213), заднюю крышку 7, дистанционные кольца 9 и 11, осевой упор 17 (20), пружину 3, корпус упора 2 (1), прокладки 18 промывают и осматривают. Измеряют высоту упора, т. е. расстояние от привалочной поверхности А фланца до поверхности трения Б. Дефекты, обнаруженные у бронзовой армировки упора, устраняют шабровкой; при толщине ее менее 9 мм наплавляют бронзой ОЦС-5-5-5. Торцовые поверхности осевых упоров наплавляют в водяной ванне с возвышением наплавляемого торца над поверхностью воды не более 15 мм.

Пружины с отломанными витками и трещинами у букс с пружинными упорами заменяют. Перед постановкой пружины на место ее проверяют под статической нагрузкой и определяют стрелу прогиба. У букс тепловозов с пружинным упором высота пружины под нагрузкой 2 250 кГ должна быть 144 ± 1 мм и стрела прогиба под рабочей нагрузкой 5 600 кГ — 14 - 1,5 мм.

Лабиринтовое кольцо 6 перед посадкой на ось измеряют. Натяг по посадочной поверхности должен быть 0,035—0,065 мм. Затем кольцо нагревают в течение 15—20 мин до 125—150° С в масляной ванне или индукционным нагревателем и быстро надевают на обтертую салфеткой предподступичную часть оси. После этого на шейку оси надевают монтажную втулку, легкими ударами по которой лабиринтовое кольцо 6 доводят до упора. Для хорошей работы лабиринтового уплотнения поверхность Г лабиринтового кольца должна быть перпендикулярной оси колесной пары. Проверку перпендикулярности ведут приспособлением КИ142 (ПКБ ЦТ).

Внутреннее кольцо подшипника, имеющее натяг 0,035—0,065 мм, перед насадкой нагревают до 100—120° С таким же способом, как и кольцо 6. Дистанционное кольцо 9 надевают в холодном состоянии.

Рис. 215. Кантователь для приварки наличников букс:

1, 13— винты; 2 — планшайба; 3 — приспособление для буксы; 4— корпус замка; 5 —пружина; 6 — рукоятка; 7 — клин; 8 —консоль; 9 — станина; 10 — вал; 11 — муфта; 12 — редуктор; 14— кронштейн; 15 — электродвигатель; 16 — шарнирное соединение

После этого на шейку оси надевают корпус буксы вместе с наружными кольцами и сепараторами подшипников, дистанционным кольцом, внутренней крышкой и упором. Для облегчения постановки наружных колец подшипников буксу подогревают индукционным нагревателем типа ПР978 (ПКБ ЦТ).

При постановке упора у буксы, представленной на рис. 213, выступание торца А осевого упора относительно торца корпуса упора до затяжки болтов должно быть не менее 2,5 мм.

Ремонт букс бесчелюстных тележек.

Изношенные втулки и валик буксового балансира и резиновые амортизаторы поводков заменяют. Для выпрессовки хвостовиков поводков 5 из трапецеидальных скоб, букс и рамы используют гидравлическое приспособление (рис. 216). Масло к цилиндру 2 подводится от насоса через штуцер 6.

Поводки букс очищают в керосине. Использование содовых растворов запрещено во избежание порчи резиновых элементов. Поводок, имеющий трещины, заменяют. Торцовый и цилиндрический резиновые амортизаторы при расслоении и выпучивании заменяют при помощи приспособления (рис. 217, а) для сжатия торцового амортизатора 3 для заправки разъемных колец 2, которые затем приваривают к шайбе торцового амортизатора. При срезе штифтов 4 запрессовывают новые ступенчатые штифты. Заменяемый валик 7 выпрессовывают при помощи стакана 5 (рис. 217, б). Новый цилиндрический амортизатор 6, изготовленный из резины марки 7842, ставят в отверстие поводка с натягом 0,06—0,16 мм, а также с использованием эластомера ТЭН-150(B). В последнем случае поводок нагревают до температуры 130—140° С, после чего вставляют амортизатор.

При просадке клиновых хвостовиков валиков в их гнездах натяг восстанавливают в местах посадки (на раме и буксе) при помощи трехсторонней прокладки, толщину которой подбирают с учетом необходимого натяга.

Рис. 216. Приспособление для выпрессовки хвостовиков поводков бесчелюстных букс:

1 — скоба; 2 — гидравлический цилиндр со штоком; 3 —стяжка; 4 — рым; 5 — хвостовик поводка; 6 — штуцер

При выпуске из М5 зазор между узкой поверхностью клинового хвостовика и дном гнезда должен быть не менее 2,5 мм. Затяжку болтов (м20), укрепляющих поводки к раме и буксе, производят усилием 25—30 кГ на плече 600— 700 мм. Прилегание клина в пазу должно быть не менее 50% поверхности при условии отсутствия зазора в узкой части клина.

У тепловозов ТЭ109 с осевым упором — шарикоподшипником и резиновым амортизатором — выступание торца упора относительно торца крышки до затяжки болтов крышки должно быть не менее 14 мм. Роликовые подшипники монтируют в том же порядке, как и у челюстных тележек.

Регулирование осевых разбегов колесных пар для обеспечения безопасности движения у челюстных тележек тепловозов рассмотрим на примере тепловозов ТЭЗ.

Если при эксплуатации не наблюдается подреза гребня или образования наката (второй гребень) колесных пар, то при периодических ремонтах определяют разбеги а и в для каждой колесной пары (рис. 218). Суммарный разбег определяют как сумму всех четырех величин. Так, например, для, первой колесной пары

![]()

Величину зазоров в1 и в1' между наличниками рамы тележки и буксы выводят как среднее арифметическое двух измерений щупом на уровне оси колесной пары.

Величину зазоров а1 и а'1 между торцами оси колесной пары и осевыми упорами определяют следующим способом. Измеряют глубиномером расстояния Ф1 и Ф'1 между торцами букс и осей, а также высоту осевых упоров и К'1.

В таком случае

![]()

При подрезе гребня и накате, а также смещении проката от нормального круга катания детально проверяют положение колесных пар относительно рамы тележки. Сначала измеряют специальным прибором (рис. 219) расстояния С от боковых наличников рамы до внутренней грани бандажей у первой и третьей колесных пар. Затем вдоль оси тележки натягивают капроновые нити 2, накладываемые на масштабные линейки 1 и 3 (см. рис. 218). К концам нитей привязывают грузы. Струны натягивают на расстоянии 350 мм от боковых наличников рамы первого и третьего буксовых проемов, что устанавливают по линейке масштаба и величине H1, которую определяют

H1=350—HC1.

Аналогичным порядком определяют Н1', Н3 и H3'.

Рис. 217. Приспособление для ремонта поводков:

a — сжатие амортизатора; б — выпрессовка амортизатора; 1 — приспособление для сжатия торцового амортизатора; 2 — разъемное кольцо; 3 — торцовый амортизатор; 4— штифт; 5 — стакан; 6 — цилиндрический амортизатор; 7 — валик

Рис. 218. Проверка положения колесных пар в раме тележки:

1,3 — масштабные линейки; 2 — капроновая нить

Толщина прокладок, которые необходимо вынуть или положить под осевой упор буксы первой колесной пары с правой стороны,

![]()

и соответственно левой стороны

![]()

где р1н — номинальный разбег у первой колесной пары на сторону.

Таким же образом определяют толщину прокладок для обеих сторон третьей колесной пары.

Расстояния от протянутых струн до внутренних граней бандажей второй колесной пары с правой Н2 и левой Н'2 сторон характеризуют степень симметричности ее расположения относительно продольной оси рамы тележки.

Толщина пакета прокладок, который необходимо подложить или вынуть из-под фланца осевого упора для обеспечения симметричности, у правой стороны

![]()

и у левой стороны

![]()

где Р2н — номинальный разбег у второй колесной пары на сторону.

Для тепловозов ТЭ3 и ТЭМ1 суммарный разбег крайних колесных пар с пружинными буксовыми упорами при выпуске из заводского и подъемочного ремонта установлен в пределах 3—4 мм. Увеличение разбега крайних колесных пар в эксплуатации допускается до 6 мм. Соответственно для средних колесных пар установлены разбеги 20—21 мм и 23 мм (в эксплуатации). У букс с севанитовыми уплотнениями разбег установлен 28—29 мм.