§ 26. Ремонт деталей типовых соединений электрических частей.

Изоляционные материалы, применяемые при ремонте

Соединения проводов в машинах и аппаратах по конструкции различны. Встречаются соединения: внахлест, встык, ступенчатые, узловые, с помощью хомутиков, замковые и с использованием кабельных наконечников. У тепловозов имеет наибольшее распространение соединение с помощью хомутиков и кабельных наконечников, присоединяемых мягкими припоями.

При всех видах ремонта проверяют пайку наконечников в местах присоединения их к машинам и аппаратам. Наконечники, имеющие трещины или уменьшенную поверхность соединения более 20% вследствие механических повреждений и подгаров, а также выплавления припоя, заменяют. Провода с поврежденным слоем изоляции изолируют изоляционной лентой и закрашивают изоляционным лаком. Поврежденные провода с резиновой изоляцией заменяют.

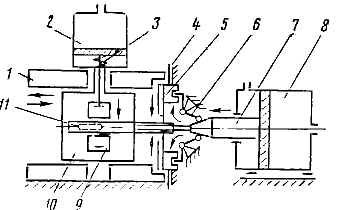

Рис. 151. Схема полуавтомата для снятия изоляции кабеля:

1 — направляющие; 2 — воздушный цилиндр для зажима кабеля; 3 — возвращающая пружина; 4 — направляющие ножей; 5 — ножи; 6 — рычаги; 7 — шток поршня воздушного цилиндра; 8 — воздушный цилиндр для управления механизмом; 9 — плашки для зажима кабеля; 10 — ползун; 11 — кабель

Гибкие шунты со следами перегрева или обгара жил свыше 20% заменяют. В местах, где провода огибают узлы металлических конструкций, подкладывают дополнительную изоляцию.

Наконечники гибких соединений припаивают, опуская в ванну до середины отверстия, что делается для того, чтобы не произошло пропаивания жил по выходе их из наконечника, так как в этом случае соединения теряют гибкость и могут поломаться. Контактные детали лудят гальваническим или горячим способом в ваннах с припоем ПОС18. В качестве флюса в последнем случае используют канифоль (ГОСТ 797—64).

При М5 и М6 маркировку проводов низкого и высокого напряжения восстанавливают по монтажным схемам. При заводском ремонте электрическую прочность кабелей силовой цепи испытывают переменным током напряжением 1 200 в от источника мощностью не менее 2 квт. В случае замены кабелей используют полуавтомат для снятия изоляции с их концов (рис. 151).

В направляющих 1 взад и вперед перемещается ползун 10, в котором при помощи плашек 9, соединенных со штоком поршня воздушного цилиндра 2, зажимается конец кабеля 11. На направляющих смонтированы ножи 5, передвигающиеся перпендикулярно оси кабеля при помощи рычагов 6 в направляющих 4. На рычаги 6 воздействует шток 7 поршня, передвигающегося в цилиндре 8. Шток при своем движении влево конусной частью разводит рычаги 6, которые, поворачиваясь на осях, сводят ножи, подрезающие изоляцию кабеля. При дальнейшем движении штока ползун 10 перемещается вместе с цилиндром 2 и кабелем 11, с которого подрезанная изоляция снимается ножами 5, обнимающими кабель со всех сторон. Воздушный привод штока 7 двустороннего действия управляется от распределительного крана. Цилиндр 2 для зажима кабеля одностороннего действия. Обратный ход поршня осуществляется пружиной 3. На полуавтомате обрабатывают кабели сечением от 16 до 120 мм2, что соответствует диаметру от 8 до 19,5 мм.

На тепловозах применяют провода типов БПВЛ и ПРГ с поливинилхлоридной изоляцией, обладающие достаточной стойкостью по сравнению с проводами с резиновой изоляцией типа ПС ГОСТ 6598—53.

Правилами заводского ремонта регламентируется обязательная замена некоторых проводов.

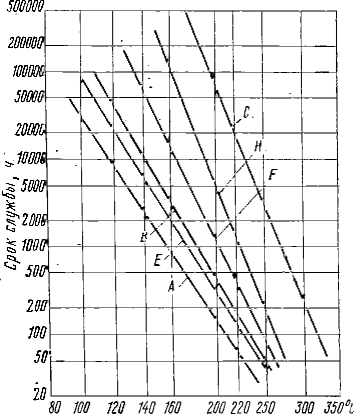

Рис. 152. Зависимость срока службы изоляционных материалов разных классов нагревостойкости от температуры

Работа изоляции в различных условиях.

Изоляционные материалы, применяемые в электрических машинах и аппаратах, представляют собой разного рода композиции из органических и неорганических материалов. В зависимости от качества изоляционные материалы делятся на классы. Класс изоляции определяет максимально допустимую в эксплуатации температуру нагрева обмоток.

Согласно ГОСТ 8865—58 на электрические машины все применяемые изоляционные материалы по нагревостойкости, характеризующиеся температурой, делятся на классы: У—90°; А—105°, Е — 120°, В — 130°, F — 155°, Н — 180°, С — более 180° С. Диаграмма зависимости срока службы изоляционных материалов разных классов от температуры представлена на рис. 152. Для тепловозных электрических машин установлены допустимые превышения температуры над температурой охлаждающего воздуха (ГОСТ 2582—66).

Свойства изоляции электрических машин в условиях эксплуатации непрерывно изменяются по времени вследствие нагрузок, а также от воздействия внешней среды (температуры, влажности, запыленности охлаждающего воздуха и насыщенности его парами различных веществ).

Повышенная температура окружающего воздуха и недостаточное охлаждение увеличивают при прочих равных условиях температуру обмотки (ускоряет процесс потери ею эластичности), усыхание и расслоение, т. е. вызывает старение изоляции. Но и при нормальных условиях эксплуатации происходит старение изоляции.

Низкая температура воздуха вызывает ломкость изоляции. Пары кислот, щелочей, бензина, бензола, воздействуя на составляющие органические части изоляции, разрушают ее. Пыль, содержащаяся в охлаждающем воздухе, частично оседает на поверхность изоляции, а при большой скорости воздуха создает абразивный износ ее отдельных элементов. Особенно вредна металлическая и угольная пыль, обладающая токопроводящими свойствами и потому способная создавать замыкания и поверхностные разряды в машине.

От механических воздействий (толчки, удары о стыки рельсов и другие неровности пути) у тяговых электродвигателей появляются трещины в изоляции и нарушаются соединения проводов.

Если машины находятся во влажном воздухе или холодные машины поставлены в теплое помещение, наблюдается снижение общего сопротивления изоляции. При этом ухудшаются ее диэлектрические свойства и снижается пробивная прочность. Отсыревание изоляции может быть поверхностным, когда влага, находящаяся в воздухе, оседает на поверхности, или объемным, когда влага проникает в макро- и микроскопические поры изоляции. Процесс отсыревания—обратимый процесс, так как при нагревании влага испаряется и изоляция восстанавливает свои первоначальные свойства.

Основным показателем состояния изоляции является ее сопротивление, измеряемое в мегомах, кроме того, о состоянии изоляции судят по ее емкости, диэлектрическим потерям и электрической прочности.

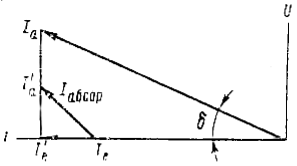

Емкость изоляции определяется конструктивными размерами и свойствами диэлектриков, входящих в ее состав. В процессе эксплуатации емкость изоляции, измеряемая в микрофарадах, снижается вследствие появления пор, трещин и расслоения. Мощность, рассеиваемая в диэлектрике и вызывающая его нагрев, идет на диэлектрические потери, характеризуемые тангенсом угла δ диэлектрических потерь (рис. 153). При увлажнении изоляции активный ток и активная слагающая абсорбционного тока растут быстрее, чем емкостный ток и емкостная составляющая тока абсорбции. Поэтому по величине tg δ можно судить о влажности изоляции. Плавный рост tg δ при увеличении испытательного напряжения указывает на утечки, т. е. на увлажнение изоляции.

Основные изоляционные материалы, их свойства и характеристики.

При ремонте электрических машин и аппаратов необходимо применять изоляционные материалы, предусмотренные утвержденной технической документацией. Номенклатура изоляционных материалов разнообразна, поэтому ниже приводятся сведения только о важнейших изоляционных материалах, применяемых при ремонте электрооборудования тепловозов.

Слюда (ГОСТ 10698—63) — важнейший из природных электроизоляционных материалов благодаря своим ценным качествам: значительной электрической прочности, нагревостойкости, влагостойкости, механической прочности и гибкости. По своему химическому составу слюда бывает нескольких видов, из которых в изоляционной промышленности применяется главным образом мусковит и флогопит. Мусковит, в состав которого входит алюминий, обычно прозрачен, бесцветен или слегка окрашен в зеленоватый или светло-розовый цвет. Флогопит по своему составу близок к мусковиту, но дополнительно содержит магний. Флогопит почти непрозрачен. Существует несколько сортов мусковита и флогопита. Толщина пластинок слюды 0,01—0,045 мм.

Рис. 153. Составляющие переменного тока в диэлектрике:

Iе — емкостный ток; Iабсор — ток абсорбции; Iа — активный ток; I'a — активная составляющая тока абсорбции;

I'е— емкостная составляющая тока абсорбции

Миканит коллекторный изготовляется заводами (ГОСТ 2196—60) для коллекторов якорей из обоих видов слюды в виде листов толщиной 0,4—1,2 мм. Для склейки миканита применяются смолы типа глифталя и шеллака, а также лаки, изготовляемые на основе этих смол. Пробивное напряжение миканита толщиной до 2 мм должно быть не менее 18 кв/мм.

Миканит формовочный для коллекторных манжет и цилиндров толщиной 0,1 —1,5 мм (ГОСТ 6122—60) изготовляют нескольких сортов. Пробивное напряжение его 15—40 кв/мм.

Стекломиканит гибкий на кремний-органическом лаке (ГОСТ 872—58) образуется склейкой слюды флогопит с бесщелочной стеклотканью (толщина листов 0,25—0,6 мм). Пробивное напряжение не менее 12,5 кв/мм.

Миканит формовочный прессованный нагревостойкий (ГОСТ 6122—60) марки ФФК изготовляется толщиной 0,2—0,3 мм.

Микалента (ГОСТ 4268—65) представляет собой гибкий в холодном состоянии электроизоляционный материал, состоящий из щипаной слюды, склеенной с бумагой, покрывающей слюду с обеих сторон. Пробивное напряжение при слюде мусковит 20— 16 кв/мм, а при слюде флогопит 18—14 кв/мм. Применяется главным образом в качестве изоляции для секций электрических машин.

Лакоткань (ГОСТ 2214—66) представляет собой хлопчатобумажную или шелковую ткань, пропитанную светлыми масляными электроизоляционными лаками. Пробивное напряжение до перегиба для марки ЛХС (лакоткань хлопчатобумажная толщиной до 0,3 мм) не менее 7 кв/мм, а для ЛШС (лакоткань шелковая толщиной до 0,15 мм) не менее 6,5 кв/мм. В обиходе лакоткань часто называют кембриком, или кембриковым полотном, применяют его для изолирования межкатушечных соединений.

Стеклоткань (ГОСТ 10156—66) изготовляют шириной 600—1 000 мм из стекловолокна с пропиткой темным лаком (толщина в этом случае 0,14—0,24 мм) или кремний- органическим лаком (светлая стеклоткань толщиной 0,11—0,20 мм). Стеклоткань обладает большей нагревостойкостью, чем лакоткань.

Стеклоткань липкая нагрево- и влагостойкая марки ЛСКЛ толщиной 0,12—0,15 мм. Пробивное напряжение 0,6 — 0,75 кв/мм.

Хлопчатобумажные ленты (ГОСТ 4514—48) изготовляют шириной 10—60 мм (киперная), 10—50 мм (тафтяная), 10—20 мм (батистовая). Толщина колеблется от 0,12 до 0,45 мм.

Стеклослюдинитовая лента (ЛС-ПЭ-934) состоит из слоя слюдинитовой бумаги, пропитанной лаком ПЭ-904. Слюдинитовая бумага оклеена с одной стороны стеклотканью, а с другой полиэтилентерефталатной пленкой. Толщина 0,11, 0,13 и 0,15 мм. Пробивное напряжение не менее 50 кв/мм. Применяется для обмоток якорей тяговых электродвигателей.

Текстолит и стеклотекстолит (ГОСТ 2910—54) — прессованный материал, получаемый на основе тканей, пропитанных термореактивными смолами. Текстолит и стеклотекстолит выпускается в зависимости от марки толщиной 2—50 мм. Оба вида текстолита можно механически обрабатывать и штамповать в подогретом состоянии до толщины 3 мм. Среднее пробивное напряжение текстолита в трансформаторном масле при температуре 90° С и толщине до 1 мм не менее 4 кв/мм, а стеклотекстолита — не менее 12 кв/мм. Этот материал применяется главным образом в аппаратах.

Бандажная лента нетканая из стекловолокна (МРТУ-6-11.22—65) марки ЛСБ-Г предназначена для бандажирования якорей электрических машин взамен стальной проволоки. Лента выпускается шириной от 5 до 30 мм при толщине 0,15—0,25 мм. Предел прочности при растяжении 70 кГ/мм2.

Лаки, эмали и компаунды. Лаки бывают пропиточные, клеящие и покровные. Масляные и масляно-смоляные лаки представляют собой растворы полимеризованных масел (льняного, тунгового и др.) и резинатов в растворителях: керосине, уайт- спирите, скипидаре и т. д.

Из лакокрасочных материалов на основе синтетических смол наибольшее распространение получили глифталевые лаки и эмали, модифицированные другими смолами или маслами. Наиболее ценным свойством глифталевых лаков является хорошая маслостойкость. Теплостойкость глифталевых материалов до 140—150° С.

Для пропитки электрических машин применяются термореактивные лаки, в частности лак ФЛ-98 (ГОСТ 12294—66), который при температуре 130—150° С переходит в плотный гель и образует однородную структуру, сохраняющую высокую механическую прочность и эластичность при низких и высоких температурах. Лак ФЛ-98 представляет собой смесь растворов смол алкидной АК и резольнобутанолизированной РБ в органических растворителях. Основные преимущества лака ФЛ-98 заключаются в том, что он хорошо просыхает в толстом слое, создает монолитную изоляцию, бензино- и маслостоек и не требует после пропитки покрытия изделий маслостойкими лаками (ГФ-95). Этот лак относится к изоляции класса В.

Эпоксидные лакокрасочные материалы на основе продуктов поликонденсации многоатомных фенолов с эпихлоргидрином или дихлоргидрином обладают высокой адгезией (прилипаемостью). Например, полиэфирноэпоксидный лак ПЭ933 состоит из терефталевой и адипиновой кислот и эпоксидных смол ЭД6 и Э40. В качестве отвердителя в лак вводят смолу РБ. Используется для пропитки электрических машин с изоляцией класса F.

Эмаль ЭП91 (ГОСТ 15943—70) представляет собой суспензию пигментов в эпоксидном лаке с добавлением мочевиноформальдегидной смолы. Употребляется как влагозащитное покрытие для электрических машин и аппаратов. Температура сушки 190±5° С, продолжительность 1,5 ч.

Компаунды разделяются на две группы: термопластичные, твердеющие при охлаждении (битумы, полиамиды), и термореактивные, твердеющие в результате процессов полимеризации.

Компаундная масса 225Д, применяемая для пропитки катушек остова, состоит из битума Ухтинского марок Б и Г по ГОСТ 3508—55—(82%), масла льняного по ГОСТ 5791—66 (12%) и канифоли по ГОСТ 797—64 (6%). Эта масса при нормальной температуре находится в твердом состоянии и при температуре 150° С в жидком состоянии. В качестве разбавителя используется компаунд 225Р.

Компаунд К43 (ТУ МХП М-312-53). Пропиточный электроизоляционный теплостойкий компаунд К43 представляет собой кремний-органический продукт с добавками катализатора. Компаунд употребляется для пропитки обмоток электрических машин (главные полюсы тяговых электродвигателей ЭД-104 и ЭД-107), работающих при температуре до 180° С.

Эмали. Для поверхностного покрытия частей электрических машин употребляются эмали (ГОСТ 9151—59): ГФ-92-ХС (СВД) и ГФ-92-ХК (КВД) воздушной сушки, ГФ-92-ГС (СПД) печной сушки. Эти эмали на глифталевой основе с добавлением пигмента обладают маслостойкостью и влагостойкостью, поэтому получили широкое распространение при ремонте электрических машин тепловозов.

Теплостойкая покровная эмаль печной сушки ПКЭ15 (ТУ ОЭПП 503. 110—59) предназначается для покрытия лобовых частей секций и катушек электрических машин и представляет собой пигментированный полиорганосилоксановый лак К44.