Обе половины теплоизоляционного кожуха устанавливают на лабиринт колеса компрессора, совместив отверстия под болты. Разъем лабиринта и теплоизоляционного кожуха должен располагаться под углом 90°, а разъем лабиринта и экрана должен совпадать. Собирают на поворотном столе газоприемный корпус 13 (см. рис. 135), ввертывают дроссель 11, укладывают сопловой аппарат 12 на корпус и закрепляют болтами, устанавливают кожух соплового аппарата 8 и завертывают болты.

Собирают на поворотном столе корпус 1 компрессора, устанавливают и закрепляют вставку 3, проверяют щупом зазор К (0,1—0,9 мм) между торцом вставки и корпусом компрессора в четырех местах по окружности. Сажаютвставку 27 на вставку 3, предварительно вложив в кольцевую выточку вставки два куска проволоки длиной 45 мм. В таком виде корпус компрессора снимают с поворотного стола. Далее устанавливают и закрепляют болтами кронштейны 20 на выпускной корпус 10, который ставят на кантователь, и привалочную плоскость его смазывают герметиком. На слой герметика накладывают шелковую нить с внутренней стороны шпилек. Затем устанавливают газоприемный корпус 13 на фланец выпускного корпуса 10 и закрепляют крестообразно гайками. Устанавливают корпус опорного подшипника 14 в газоприемный корпус и закрепляют гайками.

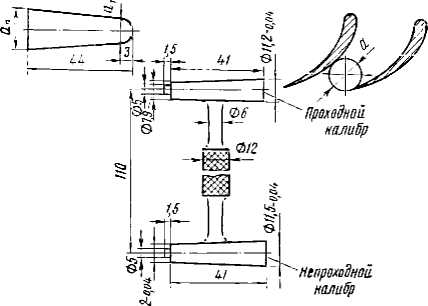

Рис. 136. Схема проверки проходных сечений у соплового аппарата турбокомпрессора ТК-34 дизеля 10Д100

На вал ротора навертывают колпачок и рым, устанавливают уплотнительные кольца, проверяют торцовый зазор В (0,12—0,3 мм) между ними и валом. Ротор опускают вертикально в выпускной корпус, удаляют рым и колпачок. Совмещают отверстия под винты в лабиринте колеса и выпускном корпусе, все восемь винтов завертывают. Монтируют диффузор 4, предварительно проложив уплотнительное кольцо 5. Далее, смазав привалочную плоскость герметиком и проложив шелковую нить, присоединяют корпус 1 компрессора к выпускному корпусу 10. Затем ставят корпус опорно-упорного подшипника 23 вместе с компенсатором 22. Турбокомпрессор поворачивают в горизонтальное положение, отодвигают опорно-упорный подшипник в сторону крышки подшипника и наносят на торцовую поверхность пяты 26 тонкий слой краски. Устанавливают на место компенсатор и опорно-упорный подшипник, закрепив тремя гайками корпус подшипника, сдвигают ротор до упора пятой ротора в опорно-упорный подшипник, одновременно поворачивая ротор. Освободив опорно-упорный подшипник, выпрессовывают его при помощи приспособления (см. рис. 134) и осматривают прилегание пяты к торцу подшипника (не менее 95% по окружности и не менее 80% по ширине). При меньшей величине прилегания торец втулки пришабривают. Потом подшипник и компенсатор устанавливают на место.

При сборке проверяют осевой разбег вала ротора А, зазор на масло в подшипниках Б, осевой зазор К. между колесом компрессора 2 и вставкой 27, радиальный зазор Ж между колесом компрессора и вставкой 3 и радиальный зазор И между газовым колесом 9 и кожухом соплового аппарата 8.

Осевой разбег А вала ротора (0,15—0,35 мм) проверяют индикатором при помощи приспособления (см. рис. 133, а). Разбег регулируют за счет пяты 26 (сталь 20 X ГОСТ 4543—61), торца подшипника и торца вала. Осевой зазор К проверяют при помощи того же приспособления. Регулируют зазор К (0,8— 1,2 мм) за счет толщины компенсатора 22, которая должна быть 2,4—3,5 мм. Радиальный зазор Ж (0,9—1,0 мм) проверяют щупом через отверстие всасывающего патрубка, а радиальный зазор И (0,7—1,25 мм) — через отверстие под выпускной патрубок при четырех различных положениях колеса. Зазор на масло в подшипниках Б (0,18—0,28 мм) проверяют при помощи приспособления (см. рис. 133,б). Радиальный зазор в уплотнениях Г компрессора и Е турбины (0,25—0,33 мм) проверяют измерением внутреннего диаметра втулок и лабиринтов. Водяные полости испытывают давлением 2—3 кГ/см2 в течение 5 мин.

Турбокомпрессор в заводских условиях испытывают выборочно на стенде. При испытании температура газов перед турбиной должна быть 500°, а давление—после турбины 1,1 кГ/см2. Проверяют отсутствие масла после компрессора в течение 10 сек при помощи белого экрана.

Устранение помпажа.

У дизелей 10Д100, имеющих два турбокомпрессора ТК-34, наблюдается нарушение подачи воздуха в дизель из-за помпажа. Внешне помпаж проявляется в виде периодического выброса воздуха во впускные патрубки и воздухоочистители, сопровождаемого хлопками и дымом из-за неполного сгорания топлива. Выявлены два случая возникновения помпажа. Первый случай возможен из-за возрастания сопротивления продувочного тракта вследствие нагарообразования в окнах цилиндров—это явление может быть и при одинаковом числе оборотов турбокомпрессоров. Второй случай возможен при большой разнице в оборотах обоих компрессоров, что происходит вследствие большой разницы в сечениях сопловых аппаратов. Для предупреждения помпажа необходимо держать уровень масла в бункерах маслопленчатого фильтра на половине шкалы, а суфле — в исправном состоянии.

Разрежение в картере дизеля должно быть на XV позиции рукоятки контроллера не более 35—40 мм вод. ст. Защитные решетки должны быть чистыми. Осмотр их производят при помощи двух зеркал и лампы. Выпускные окна очищают при нагаре свыше 3 мм. Проверяют положение заслонки защиты дизеля от разноса. Если после проведенных операций помпаж не устраняется, то снимают оба турбокомпрессора и проверяют шаблоном сечение сопловых аппаратов. Суммарную площадь на выходе соплового аппарата контролируют путем продувки воздухом или проливом жидкости. Впредь до создания устройств для продувки допускается определять суммарную площадь путем обмера лопаток по схеме (рис. 136). Суммарная площадь![]()

где— ![]() сумма значений проходных сечений соответственно у корня и у периферии лопатки.

сумма значений проходных сечений соответственно у корня и у периферии лопатки.

Суммарная площадь на выходе из сопел должна быть 126—129 см2. Для обеспечения размеров а допускается рихтовка выходных кромок лопаток.

Перед определением площади проходных сечений проверку размеров а рекомендуется производить при помощи калибра, представленного на рис. 136. У турбокомпрессора двигателя 11Д45 измерение производится по среднему диаметру при помощи штангенциркуля. Подсчитанная площадь должна быть 135—140 см2.