В зависимости от свойств слоя отложении на деталях и материала самих деталей применяют различные способы очистки: механический, химический, воздушный, гидравлический и ультразвуковой.

К механическим способам относится очистка скребками, щетками и косточковой крошкой. Жировые вещества, покрывающие детали дизелей, остовы и станины электрических машин, детали экипажной части, по химическому составу могут быть омыляемые и неомыляемые. Применяемые приспособления для очистки разнообразны особенно в связи с появлением моющих средств. Большая часть деталей покрыта отложениями, содержащими минеральные масла, которые не растворяются в щелочах, однако последние создают условия для образования эмульсии. Эмульсия резко снижает поверхностное натяжение, однако наличие одной щелочи не всегда достаточно, чтобы оторвать масло от металла. Для ослабления связи масла с металлом применяют эмульгаторы, к числу которых относятся кремнекислый натрий и мыло. Чтобы активизировать процесс обмывки, моющий раствор подогревают до температуры 70— 95° С. Точные детали топливной аппаратуры обезжиривают в бензине, керосине и дизельном топливе, а также очищают ультразвуком.

Стальные и чугунные детали (картеры, блоки дизелей, рамы тележек колесные пары, буксы и пр.) обезжиривают моющими растворами, один из которых имеет следующий состав:

Едкое кали (КОН)...23....................................................................................................

Углекислый натрий (кальцинированная сода Na2CO3)........................................... 6,5 »

Зеленое мыло............................................................................................................. 3,0 »

Вода............................................................................................................................ 1,0 л

Очистку ведут в моечных машинах, ваннах и при помощи шлангов. Сжатым воздухом очищают агрегаты и узлы, покрытые пылью (электрические машины и электроаппараты).

Гидравлическим способом при помощи воды под давлением 40—60 кГ/сМ2 обмывают стальные и чугунные детали.

Очистка и мойка локомотивов.

На заводах локомотивы очищают и моют на технологических тележках в камере. Сначала секцию подготавливают к очистке. Подготовка заключается в следующем: уплотняют щели размером более 1 мм, а также места возможного попадания обмывочной жидкости. Концы проводов, находящихся под рамой, изолируют резиновыми чехлами. Секция подается конвейерной установкой, при помощи которой она 3—4 раза совершает возвратно-поступательное движение со скоростью 0,7 м/мин. Для очистки наружной поверхности кузова и рамы используют 3-процентный раствор каустической соды (NaOH), нагретый до 85—90° С. Затем обмывают чистой горячей водой и сушат подогретым воздухом. Обмытая секция выводится из камеры. После этого удаляют съемную часть кузова, демонтируют оборудование и в этой же камере обмывают внутренние поверхности и сушат в той же последовательности, как и при наружной обмывке, предварительно покрыв части, подверженные коррозии, раствором нитрита натрия.

На некоторых заводах обмывку рамы подвижного состава производят снизу струями воды давлением 100 кГ/см2, подаваемой во вращающуюся конструкцию, снабженную соплами.

Очистка и мойка крупных узлов тепловозов.

В моечных машинах различного типа блоки дизелей, тележки и др. обмывают 2—3-процентным раствором каустической соды в первой камере, а затем горячей водой во второй. Между камерами установлена промежуточная камера, предупреждающая смешивание моечного раствора и воды. По концам машины расположены рольганги, служащие для размещения очищаемых узлов и деталей. Лента конвейера у машины, применяемой на заводах, имеет две скорости движения (0,211 и 0,323 м/мин). Щелочной раствор и вода циркулируют по замкнутому циклу. Напор в обмывочных соплах создается насосами, работающими на каждую из камер. Пары удаляются вытяжными установками, а грязь—при помощи фильтров, отстойников и гидроциклонов. Температура воды и раствора контролируется дистанционными термометрами. Управление машинами дистанционное. В депо используются моечные машины типа ММД6 и ММД12Б.

Очистка деталей от накипи.

Накипь имеет различный состав, поэтому и средства для ее удаления разнообразны. Накипь различают: карбонатную с большим содержанием углекислого кальция, гипсовую, характеризующуюся содержанием сернокислого кальция, силикатную, где преобладает окись хрома, и смешанную. Карбонатную и гипсовую накипи удаляют раствором соляной или хромовой кислоты. В раствор добавляют пассиваторы, замедляющие действие кислоты на металл (костный клей, фурфурол и др.). Для растворения силикатной накипи применяют 2—3-процентный раствор каустической соды, подогретый до 30° С.

Чтобы удалить накипь любого состава, применяют 3—5%-процентный раствор тринатрийфосфата (Na3PO4). После разрыхления накипи ее удаляют проточной водой. Детали из алюминиевого сплава очищают от накипи раствором, состоящим из 100 г фосфорной кислоты (Н3РО4) и 50 г хромового ангидрида (СrО3) на 1 л воды.

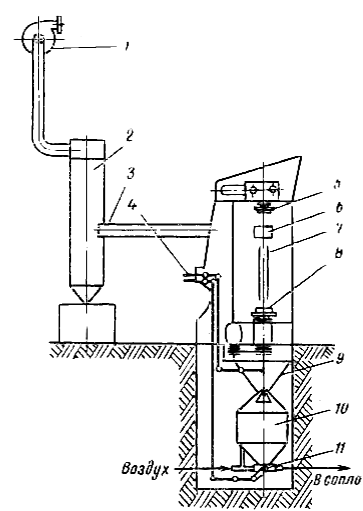

Рис. 10. Установка для очистки гильз цилиндров дизелей типа Д100:

1— вентилятор; 2 — циклон; 3 — магистраль; 4 — рычаги управления; 5 — верхняя планшайба; 6 — камера; 7 — сопло; 8 — нижняя планшайба; 9 —клапан; 10 — бункер; 11 — смеситель

Рис. 11. Схема с магнитострикционным преобразователем:

- — вибратор; 2 — индуктор

Детали очищают в моечных растворах следующего состава: 3—5% кальцинированной соды, 1% жидкого стекла, 1% мыла. Для чугунных поршней используют раствор, состоящий из 4% окисленного петролатума и 5% каустической соды. Температура моющей жидкости 85—95° С. Алюминиевые поршни рекомендуется очищать в растворе, состоящем из жидкого стекла, кальцинированной соды и мыла по 1%. После размягчения нагара для тщательной очистки используют волосяные щетки. Нагар, не поддающийся удалению описанным способом, удаляют косточковой крошкой.

Очистка косточковой крошкой.

Косточковая крошка (скорлупа косточек фруктов) захватывается струей сжатого воздуха под давлением 4—5 кГ/см и направляется на очищаемую от нагара поверхность. Косточковая крошка не оставляет царапин на очищаемой поверхности, что является преимуществом такого способа очистки. Установка для очистки гильз цилиндров (рис. 10) размещена в закрытой камере. Косточковая крошка из бункера 10 подводится к соплу 7, которое может перемещаться вертикально. В камере 6 в нижней части расположена планшайба 8, приводимая во вращение через передачу электродвигателем мощностью 1,7 квт.

На эту планшайбу устанавливают цилиндровую гильзу.

В верхней части расположена планшайба 5, имеющая возможность перемещаться в горизонтальном и вертикальном направлениях.

Для отсоса взвешенных частиц предусмотрена магистраль 3, циклон 2 и вентилятор 1.

Бункер оборудован смесителем 11, управляемым при помощи рычагов 4 и запорным клапаном 9, через седло которого загружается косточковая крошка. Скорость вращения планшайбы 300 об/мин. Загрузка и выгрузка гильз цилиндров осуществляются краном при крайнем заднем положении верхней планшайбы 5.

Очищают от нагара также косточковой крошкой поверхности поршней, охлаждаемые маслом, в установке типа А231.

Рис. 12. Поточная линия очистки подшипников качения

Ультразвуковая очистка.

Прецизионные пары топливной аппаратуры очищают в растворе, состоящем из 30 г тринатрийфосфата и 3 г эмульгатора ОП-7 (ВТУ-МХП-3555-53) или ОП10 (ВТУ-МХП3664-53) на 1 л воды с температурой 18—20° С. Пассивирующим раствором, служит однопроцентный раствор олеинонатриевого мыла.

Принцип ультразвуковой очистки заключается в том, что электрическая энергия преобразуется в колебания высокой частоты (28 тыс. циклов в секунду), вызывающей в жидкости периодическое сжатие и разрежение. В полупериод разрежения ультразвуковые колебания вызывают кавитацию жидкости (образование пузырьков). В полупериод сжатия пузырьки разрушаются и происходит удар, разрывающий жировую пленку, вследствие ослабления молекулярных сил сцепления. Поэтому пленка легко смывается жидкостью.

В качестве источника ультразвуковых колебаний используют магнитострикционный преобразователь (рис. 11), вибратор 1 которого под действием магнитного поля индуктора 2 изменяет свои линейные размеры (явление магнитострикции).

В ваннах типа УЗВ используют ультразвуковые генераторы УЗГ мощностью 2,5 и 10 квт. Остальные детали топливной аппаратуры очищают в моечной машине типа А328. В этой машине имеется вращающийся стол и система сопел, через которые подается моющая жидкость. В качестве моющей жидкости используют осветительный керосин или водный раствор, состоящий из тринатрийфосфата— 3%, кальцинированной соды—1,5%, поверхностно-активных веществ ОП-7 (полиэтиленовый эфир алкилфенола или ОП-10 полиэтиленовый эфир диалкилфенола).

Очистка подшипников качения.

Подшипники поступают по наклонной плоскости в камеру моечной машины 1 (рис. 12) под собственным весом. В камере, вращаясь на роликах, подшипники обмываются из 10 сопел холодной водой под давлением 40 кГ/см2 в течение 1,5 мин и далее из камеры поступают на стол для контроля 2, где проходят визуальный осмотр. Годные по внешнему осмотру подшипники поступают далее в камеру 3 на промасливание подогретым до 80—90° С маслом. Обмывка подшипников и покрытие их маслом автоматизированы. Можно также очищать подшипники качения в моечной машине типа 235-1Б ПКБ ЦТ.