Технологический процесс восстановления включает следующие операции: промывка, дефектация, доводка направляющего отверстия корпуса распылителя, притирка конуса, предварительная доводка цилиндрической части иглы, шлифование уплотняющего конуса иглы, чистовая обработка цилиндрической поверхности иглы, комплектование и взаимная притирка пары, доводка торцовой поверхности деталей, контроль и приемка распылителей. Распылители с коррозией рабочей поверхности и большими рисками не ремонтируют.

Направляющее отверстие корпуса распылителя обрабатывают (доводят) на доводочной бабке станка с применением разрезного чугунного притира.

Конусность отверстия допускается 0,001—0,003 мм с большим диаметром со стороны торца отсечного отверстия. Она определяется на ротаметре, также как и фактический размер диаметра—при помощи набора калибров (пробок). Измеренные корпуса распылителей разделяют на группы, отличающиеся друг от друга не более чем на 0,002 мм. Сортировка корпусов распылителей облегчает дальнейшее спаривание их с иглами.

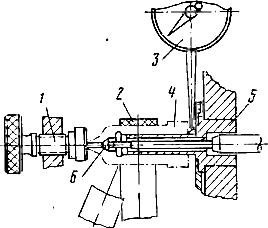

Конус распылителя притирают (рис. 111) чугунными притирами — наконечниками 3, вставляемыми в закаленные цилиндрические направляющие 2, которые зажимаются в патроне доводочной бабки 1.

Рис. 112. Схема шлифования абразивным кругом конуса корпуса распылителя дизелей типа Д50 и Д70:

1— подвижной упор; 2 — приводной ремень; 3 — индикатор;

4 — распылитель; 5 — трубчатая оправка; 6 — шлифовальный камень

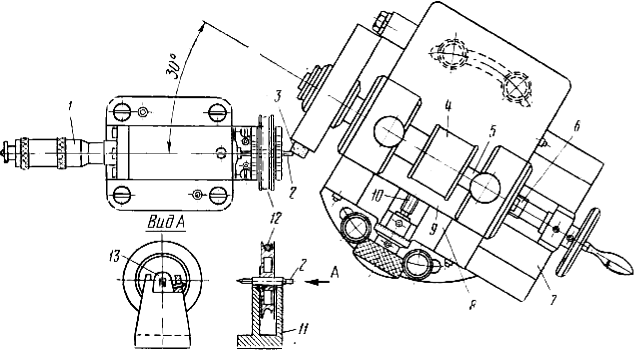

Рис. 113. Схема электроискрового шлифования рабочего конуса корпуса распылителя дизеля типа Д100:

1 — направляющая; 2 — ролики; 3 — ремень; 4 — корпус распылителя; 5 — оправка; 6 — трубка; 7 — инструмент; 8 — конденсатор; 9 — сопротивление

Для притиров применяются направляющие с интервалом размером по диаметру 0,002 мм в зависимости от диаметра цилиндрической поверхности корпуса распылителей. Чистоту обработки конуса в корпусе распылителя проверяют специальным микроскопом. Биение рабочего конуса относительно оси направляющей цилиндрической поверхности корпуса контролируют на вертикальном оптиметре. По максимальному отклонению шкалы прибора определяют величину биения, которая должна быть не более 0,004 мм. Для обеспечения точности замеров применяют набор оправок по диаметру цилиндрической части корпуса распылителя.

Притирка конуса распылителя требует много времени, и ей не всегда удается получить достаточно правильную коническую поверхность. Поэтому уплотняющий конус распылителя исправляют шлифовальным камнем или электроискровым способом.

Распылитель (рис. 112) вращается на трубчатой оправке 5, снабженной для повышения износостойкости четырьмя победитовыми пластинками. Носиком распылитель упирается в подвижной упор 1. У приводного ремня одна ветвь направлена в сторону, благодаря чему обтачиваемая деталь надежно прижимается к оправке и к упору. Для настройки и определения толщины снимаемого слоя служит индикатор 3, ножка которого упирается в торец распылителя. При технологии, предусматривающей предварительное и окончательное шлифование камнем ЭБ180, возможна обработка конуса с доведением биения не более чем 0,002 мм. Работа станка осуществляется по автоматическому циклу, т. е. одновременно с включением детали во вращение через приводной ремень 2 включается перемещение суппорта и подача изделия (быстрый подвод), рабочая подача, быстрый отвод, а затем остановка всех двигателей. Шлифовальный камень приводится во вращение воздушной турбиной с числом оборотов 60 000— 70 000 в минуту, деталь вращается со скоростью 200—225 об/мин.

Рис. 114. Прикатка игл на плоскодоводочном станке:

1— хобот; 2 — верхний притир; 3 — сепаратор; 4 — нижний притир

Рис. 115. Схема станка для шлифования конуса иглы распылителя:

1 — микрометрический винт; 2— игла распылителя; 3 — шлифовальный камень; 4 - шкив; 5 — шпиндель; 6 — винт продольного суппорта; 7 — бабка; 8 — продольный суппорт; 9 — поперечный суппорт; 10 — винт поперечного суппорта; 11— стойка; 12 — шкив иглы; 13 — призма

При электроискровом способе распылитель (рис. 113) насаживают на оправку 5 и приводят во вращение через ремень 3. Инструмент 7 (латунная проволока) вводят через трубку 6. Подача осуществляется роликами 2 по направляющей 1. Ползун с роликами имеет возвратно-поступательное движение, параллельное образующей рабочего конуса распылителя.

Для соосности отверстия и конуса распылителя в пределах 1—2 мк зарубежные фирмы «Минтанти» и «Ува» применяют принцип шлифования с одной постановки детали двумя шпинделями, смонтированными на одном суппорте.

Рис. 116. Схема прибора-приставки к профилографу-профилометру для измерения угла и оценки профиля образующих конусов распылителя:

1 — стойка; 2 — микрометрический винт; 3 — пружина; 4 — оправка; 5 — корпус распылителя; 6 — датчик профилографа-профилометра; 7 — подшипник; 8 — игла распылителя; 9 — сменная призма; 10 — люлька

Предварительной обработкой иглы распылителя исправляют натиры, шероховатости, овальность и конусность цилиндрической поверхности. Доводка выполняется на станке при помощи разрезных чугунных притиров или на станке с двумя притирами (рис. 114). Иглы укладывают в специальный сепаратор 3, находящийся между двумя чугунными дисками-притирами 2 и 4. Нижний притир 4 вращается при помощи электродвигателя через ременную передачу и червячный редуктор, расположенные внутри кожуха. Верхний притир 2 может быть отведен в сторону поворотом хобота 1 вокруг колонки. Верхний притир не вращается, а нижний, вращаясь, перемещает эксцентрично расположенный сепаратор, чем достигается равномерный износ притиров. После предварительной доводки цилиндрическая поверхность должна быть чистой, а овальность и конусность не более 0,002 мм.

Ответственной операцией является шлифование уплотняющего конуса иглы. От качества обработки конуса зависит герметичность пары, поэтому несоосность конуса с цилиндрической частью допускается не более 0,002 мм. При обработке конуса базой служит предварительно доведенная цилиндрическая поверхность иглы. Для исправления конуса иглы применяются специальные шлифовальные станки, один из которых представлен на рис. 115. Иглы устанавливают в призмы 13 стойки 11 и приводят во вращение от шкива 12, насаживаемого на иглу 2. Прорези на ступице шкива создают плотность его посадки на игле. Иглы перемещают вдоль оси винтом 1 с микрометрической резьбой. Шпиндель 5 шлифовального камня вращается в подшипниках и приводится во вращение шкивом 4 от электродвигателя через ременную передачу. Шлифовальную бабку 7 ставят под определенным углом к оси иглы и фиксируют болтами. Шлифовальный камень подается продольным суппортом, передвигаемым по точно обработанным поверхностям винтом 6 и гайкой. Поперечный суппорт 9 служит для предварительной установки камня, его перемещают винтом 10. Камень для шлифования иглы имеет диаметр 150 мм, зернистость 150—200, скорость вращения 3 400 об/мин, а иглы 1 200 об/мин.

После шлифования проверяют чистоту конической поверхности по эталону, а угол— на проекторе или при помощи оптического прибора. Это делается периодически в процессе производства при помощи прибора-приставки к профилографу-профилометру (рис. 116). Прибор-приставка представляет собой стойку 1, в которой на подшипнике 7 поворачивается люлька 10, связанная со стойкой пружиной 3 и микрометрическим винтом 2. Корпус распылителя 5, разрезанный вдоль оси, или иглу распылителя 8 для проверки устанавливают на сменную призму 9. Датчик профилографа 6 имеет горизонтальное перемещение. Биение рабочего конуса (0,004 мм) проверяют на вертикальном оптиметре.

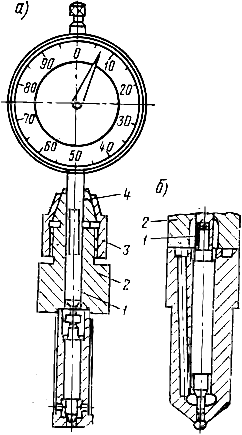

Рис. 117. Приспособление для измерения подъема иглы форсунок двигателей типов Д100 (а) и Д50 (б):

1 — наконечник; 2 — штуцер; 3 —· гайка; 4 — втулка

Завершающей операцией является пригонка иглы распылителя к корпусу в результате чего создается пара. Корпус распылителя во избежание деформации не закрепляется в доводочной бабке, а закрепляется за хвостовик иглы в цанговом патроне. При доводке применяются пасты марок 1М и 3М.

В результате пригонки перемещение иглы в корпусе распылителя должно быть таким, чтобы игла, выдвинутая из корпуса на треть своей длины при угле наклона к горизонтали 45°, опускалась на седло под влиянием собственного веса, а ширина уплотняющего пояска на конусе иглы у дизелей типов Д100, Д50, 11Д45 и М753 должна быть не более 0,2 мм.

Распылитель проходит испытание на стенде на подтекание и распыл. Если имеется большой ремонтный фонд распылителей, можно обойтись без взаимной притирки иглы и корпуса. В этом случае прецизионные поверхности обрабатывают на специальных станках и сортируют на группы с разницей 0,001 мм по направляющему диаметру (селективный метод). Иглу и распылитель одноименной группы собирают и спаривают только по уплотняющему пояску конуса.

У новых форсунок подъем иглы 0,4—0,5 мм и с течением времени увеличивается. Для уменьшения подъема торцовую поверхность шлифуют, зажимая распылитель в приспособлении.

Высоту подъема иглы проверяют в приспособлении (рис. 117, а), как это показано для распылителя дизелей типа Д100. Предварительно торец штуцера 2 и конец наконечника 1 совмещают по плите, устанавливая индикатор на нуль. Последующая установка приспособления на ограничитель подъема иглы дает возможность определить ее подъем.

По такому же принципу проверяют подъем иглы и у распылителей дизелей типа Д50 (см. рис. 117, б).