ГЛАВА V

РЕМОНТ ЭКИПАЖНОЙ ЧАСТИ

§ 34. Ремонт рамы тепловозов

Раму тепловозов при М2, М3 и М4 осматривают в доступных местах, выявляя возможные трещины. Тележки выкатывают из-под тепловоза во время М5 и М6, и тогда после очистки тщательно осматривают раму, проверяют состояние хребтовых и шкворневых балок, настильных листов, их сварных швов и заклепочных соединений. У рам возможно появление трещин в сварных швах и износ сменных деталей у центральных и боковых опор, а также ослабление болтовых и заклепочных соединений.

Ремонт и проверка рамы тепловозов.

Места, где возможно появление трещин, надрывов, смачивают керосином, протирают, а затем покрывают меловой обмазкой, чтобы выявить зону распространения дефекта. Поврежденное место разделывают U-образно и заваривают электродами типа Э50А или Э42А. Подрезы на границе сварных швов не допускаются. Перед разделкой поврежденного места концы трещин засверливают сверлом диаметром 8— 10 мм. Если в хребтовой балке обнаружено не более пяти трещин, то ставят усиливающие накладки толщиной 10—12 мм, которые должны перекрывать концы трещин на 30—40 мм. Плотно пригнанные накладки приваривают обратноступенчатым швом. Если в хребтовых балках обнаружено более пяти трещин, то поврежденное место вырезают и вваривают вставку с усиливающей накладкой.

Втулки шаровых опор тепловозов ТЭЗ, ТЭ10, ТЭМ1, имеющие овальность более 0,5 мм или задиры, развертывают до диаметра, при котором толщина стенки уменьшается не более чем на 1 мм против чертежного размера. Стержень опоры при износе по диаметру до 79,7 мм оставляют без исправления. При большем износе стержень хромируют, осталивают или восстанавливают вибродуговой наплавкой. Зазор между стержнем опоры и втулкой после их обработки должен быть 0,095—0,25 мм. Шаровые поверхности, имеющие язвы глубиной более 1 мм, исправляют шлифованием и проверяют калибром по краске. Общая поверхность прилегания при этом должна быть не менее 70% и распределена равномерно.

Отремонтированная опора должна иметь смещение центра шаровой поверхности относительно поверхности стержня не более 0,3 мм, твердость НВ = 241-285.

Тепловозные рамы в условиях завода проверяют при помощи приборов для линейных измерений или оптическими приборами. При проверке раму, передающую главную часть нагрузки на тележки через шкворневые пяты, устанавливают на плиту этими пятами, а раму, передающую нагрузку через боковые опоры, — на подставки, расположенные под хребтовыми балками или кронштейнами для подъемки тепловозов.

Рама должна правильно располагаться на тележке, обеспечивая нормальную работу возвращающих устройств. Основные агрегаты тепловоза, монтируемые на раме, не должны иметь деформацию крепежных узлов. Съемные кузова тепловозов должны устанавливаться без перекосов и перенапряжений мест соединения с рамой. Этими требованиями и определяется порядок проверки рам и нормы отклонений.

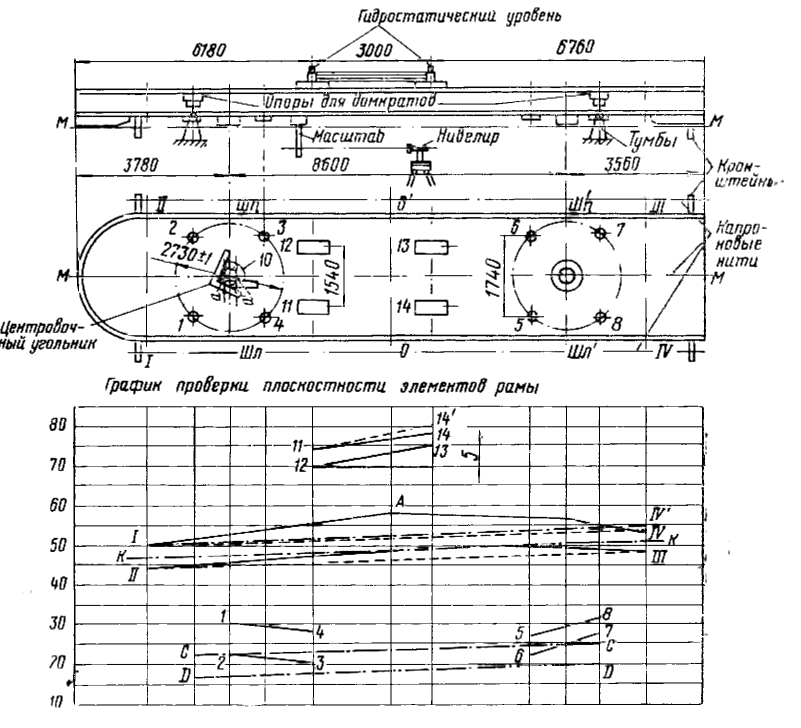

Рис. 201. Схема проверки рамы тепловоза ТЭЗ оптико-графическим методом (размеры указаны в мм)

Оптико-графический метод проверки рамы тепловозов ТЭЗ применяется на тепловозоремонтных заводах. Раму устанавливают кронштейнами, служащими для подъемки тепловоза, на четыре выверенные по горизонтали тумбы. Сначала проверяют винтообразность рамы нивелированием концов хребтовых балок по плоскости нижних поясов в точках I — IV и II—III (рис. 201) при помощи нивелира и масштабных линеек. Масштабная линейка прикрепляется к корпусу, в котором помещается магнит, устанавливаемый на проверяемую поверхность. Отметки концов хребтовых балок записывают в таблицу карты и наносят на сетку графика в масштабе 1: 1. В данном случае рама имеет винтообразность, величина которой определяется, если через точку I графика провести штрих-пунктирную линию 1—IV, параллельную линии II—III. Отрезок IV—IV, равный 1 мм, и будет представлять собой величину винтообразности рамы. Винтообразность допускается не более 24 мм. Перестановкой масштабных линеек можно определить отклонение от прямолинейности обносных швеллеров, которое допускается не более 6 мм на длине 5 000 мм, а горизонтальных полок задних угольников — не более 4 мм на длине угольников. Затем проверяют прогиб хребтовых балок рамы, устанавливая масштабные линейки в пяти точках по длине хребтовых балок слева (I, Шл, 0, Шл' и IV) и аналогичным порядком справа. По отметкам строят ломаную линию для левой стороны (I — А — IV) и аналогичным порядком для правой стороны, как это представлено на графике. В данном случае наибольший прогиб левой балки составляет 6 мм, а правой — 4 мм. По Правилам заводского ремонта общий прогиб хребовых балок допускают до 15 мм.

Прогиб хребтовых балок в горизонтальной плоскости (серповидность) проверяют при помощи капроновых струн, натягиваемых с каждой стороны рамы посредством специальных поворотных кронштейнов, которые дают возможность без перестановки измерять прогиб балок также и в вертикальной плоскости. Прогиб в горизонтальной плоскости определяют измерением расстояний от струны до вертикальной стенки двутавровой балки в пяти местах по длине рамы. Горизонтальный прогиб (серповидность) допускают до 15 мм.

Одновременно с определением прогиба хребтовых балок в вертикальной плоскости проверяют положение опорных поверхностей подкладок под шаровые опоры. Полученные при нивелировании по масштабным линейкам отметки опорных поверхностей подкладок наносят на график. Как следует из графика, пары линий 1—4, 2—3, 5—8, 6—7 параллельны между собой. Это показывает, что опорные поверхности подкладок в каждой группе лежат в одной плоскости, однако плоскости обеих групп не параллельны между собой и не параллельны направлениям плоскостей нижних поясов хребтовых балок.

Для того чтобы опорные поверхности лежали в одной плоскости, необходимо при постановке на раму шаровых опор положить под них прокладку. Чтобы определить толщину прокладок посередине между точками I, II, IV, и III графика, проводят линию КК. Параллельно ей проводят линии СС и DD под отметкой опор каждой стороны рамы так, чтобы эти линии проходили на 2 мм ниже самой низкой из опор каждой стороны (правой и левой). В данном случае такими опорами являются 5 и 5. Расстояние от этих линий до точек опор определяет собой толщину прокладок под каждую опору, которая находится графически и записывается в карту. Отклонение каждой группы подкладок от общей плоскости допускается не более 3 мм. Центры шкворней рамы проверяют при помощи капроновой нити, натягиваемой по линии ММ в приспособлениях, устанавливаемых под проемами переднего и заднего стяжных ящиков. Струна должна пройти под торцами обоих шкворней.

На торцовые поверхности центральных шкворней накладывают поочередно специальный центровочный угольник, две полки которого прикладывают к цилиндрической поверхности шкворня, третью, диагональную полку направляют по диаметру шкворня через его центр. Поворотом угольника вокруг шкворня 10 диагональную полку направляют вдоль струны. При помощи конусного щупа, вставляемого между капроновой нитью и диагональной полкой, измеряют расстояния а и а' от полки угольника до нити. Правила ремонта допускают отклонение центров шкворней от линии ММ до 10 мм, что можно определить по отметке на щупе.

Центры опорных поверхностей под шаровые опоры (расстояние 1 365 мм) проверяют раздвижным штихмасcом. Отклонение допускается не более 2 мм. Проверку платиков (мест установки дизель-генератора) ведут при помощи гидростатических уровней, головки которых устанавливают на платики.

Рис. 202. Главная опора рамы с возвращающими устройствами тепловоза ТЭП60

Рис. 203. Измерение расстояния между· камнями кронштейна тепловоза ТЭП60: 1 — шайба; 2 — приспособление; 3 — камень; 4 — регулировочные прокладки; 5 — тяговый кронштейн

Гидростатический уровень представляет собой систему, состоящую из двух мензурок, заключенных в металлические корпуса. Корпуса соединены между собой резиновой трубкой. Результаты отсчетов наносят на график, принимая отметку одного из уровней за 0 (в данном случае 12). По измерениям платики не находятся в одной плоскости. Через точку 11 проводят пунктирную линию 11—14', параллельную линии 12—13; отрезок 14— 14' показывает отклонение от общей плоскости левого заднего платика 14 на 0,9 мм. Этот платик подшлифовывают, а затем при помощи линейки и щупа 0,2 мм на длине 500 мм проверяют плоскость всех четырех платиков. Неплоскостность устраняют шлифовкой.

Отклонение от прямолинейности верхних настильных листов рамы в местах установки корпусов вспомогательных агрегатов проверяют при помощи линейки и щупа. Отклонение допускается не более 2 мм, в остальных местах — не более 6 мм на длине 2 000 мм. При прогибах отдельных частей рамы более допускаемых величин раму выправляют с предварительным местным нагревом. Правку производят гидравлическими домкратами или пневматическими молотками. Аналогичным способом можно проверять рамы других тепловозов.

У тепловозов ТЭП60 перед разборкой главных опор кузова при заводском ремонте измеряют расстояние А (рис. 202) между проушинами возвращающих устройств, наносят контрольные риски на опоре 1 и тяговом кронштейне 3. Это делается для того, чтобы ориентироваться при последующей сборке. Изношенные свыше 1 мм отверстия в проушинах главной опоры восстанавливают за счет сменной втулки, устанавливаемой с натягом 0,015—0,135 мм, или путем наплавки отверстия с последующей обработкой до диаметра 80А3.

Восстанавливают электронаплавкой поверхности гнезда опоры под камень 6 с последующей обработкой до размеров, обеспечивающих натяг камня по размеру 60 ПР13 от 0,015 до 0,135 мм, а по размеру 140А4 — с зазором 0,2 мм. Конусную поверхность К у корпуса 1 и конуса 4 при износе и задирах также наплавляют и растачивают, допуская несоосность у корпуса не более 0,1 мм. У корпуса разрешается заваривать трещины глубиной не более 5 мм и длиной не более 50 мм.

При замене одного из амортизаторов 5 из-за уменьшения высоты в свободном состоянии более 10 мм против чертежного размера, а также наличии надрывов и трещин подбирают амортизатор по прогибу.

Прогиб под нагрузкой 11 Т, создаваемой прессом, должен быть 8—15 мм. Перед выемкой из своих гнезд на амортизаторах ставят метку о принадлежности и расположении их в данной опоре.

Рабочую поверхность камня 6 при износе до 0,3 мм прошлифовывают на станке с проверкой его рабочего контура по шаблону И429СД. При большем износе камень отжигают, наплавляют электродами У-340/55 и обрабатывают, проверяя тем же шаблоном, и закаливают до твердости HRC = 40-45.

Расстояние между осями отверстий под валики возвращающего устройства 2 (600 мм) регулируют при монтаже главных опор кузова путем свинчивания проушин на резьбу стяжки. Ввертывание стяжки в проушину должно быть не менее 35 мм. Валик должен свободно входить в отверстие проушины.

Перед установкой главных опор на место штихмассом определяют параллельность рабочих плоскостей камней кронштейна 7. Отклонение от параллельности допускают не более 0,1 мм на длине камня. Снимают стальной конус с рамы кузова, устанавливают приспособление (рис. 203), измеряют расстояние С (см. рис. 202) между камнями на главной опоре и расстояние В на тяговом кронштейне. Размер С у тепловозов с № 0023-272 — 2 мм. Размер В должен быть больше размера С на 0,3—1,3 мм. Правильность положения камней на тяговом кронштейне определяют по размерам А и Б (см. рис. 203). Разность между этими размерами допускают не более 0,1 мм.

Положение камней в кронштейне регулируют за счет прокладок 4 толщиной не более 4 мм. Далее устанавливают главные опоры кузова с возвращающим устройством, снимают приспособление 2, ставят на место конус. Устанавливают возвращающее устройство на свое место, вставляют валики и шплинтуют их. Для регулирования нагрузки на колесные пары допускается изменение толщины регулировочных колец под конус 4 (см. рис. 202), устанавливаемый в раме тележки.