Пайка.

Получение неразъемного соединения двух или нескольких деталей путем расплавления присадочного материала — припоя, диффундируемого в металл изделий, называется пайкой. Существуют два вида припоев — мягкие (оловянисто-свинцовые), температура плавления которых ниже 400°, и твердые — 400—1200° С. Предел прочности первого вида припоев до 10 κΓ/μμ2, а вторых 50 кГ/мм2 и выше.

В табл. 5 даны основные металлы деталей и рекомендуемые для пайки твердые припои.

Таблица 5

Основной металл деталей | Припой | |||||

Медно- цинковый | Кремнистая латунь | Медно- фосфористый | Медь — серебро — цинк | Медь — серебро — фосфор | Медь — серебро — цинк — кадмий | |

Медь | Р | Д | Д | Р | Р | Р |

Сплавы на медной основе | Н | Н | Н | Р | Р | Р |

Сталь ............................................ | Д | Р | Н | Р | Н | Р |

Чугун............................................. | Д | Р | Н | Р | Н | Р |

Примечание: р — рекомендуется; д — допускается; н—не рекомендуется.

При пайке используют флюсы, защищающие места спая от окисления при нагреве изделия и способствующие лучшей смачиваемости припоем. Для мягких припоев применяют канифоль, хлористый цинк и нашатырь, а для твердых — буру, плавиковый шпат, а также смеси их с солями щелочных металлов. Точные соединения паяют без флюсов в защитной атмосфере или в вакууме. Изделия нагревают паяльником, газовой горелкой, в ваннах, газовых печах или используют электроэнергию, а также токами высокой частоты. Паяные изделия контролируют внешним осмотром, проверкой на прочность или герметичность, методами дефектоскопии и рентгеноскопии, а в проводниках — методом сопротивления.

Клепка.

Ослабшие заклепки срубают, и если отверстие не имеет цилиндрической формы, то его разделывают с таким расчетом, чтобы величина зазора между стержнем заклепки и отверстием составляла 0,3—0,35 мм. Выступающая часть заклепки должна быть от 1,3 до 1,6 диаметра стержня. Клепку ведут при помощи подвесных или стационарных прессов, специальных приспособлений, а в местах, неудобных для механизированного инструмента, вручную. Заклепки обжимают в холодном или нагретом состоянии. В последнем случае стальную заклепку нагревают до температуры 1050—1100° С. Заклепочный шов контролируют осмотром и простукиванием.

Вальцевание.

Это один из видов пластической деформации, используемой для создания плотности. Для вальцевания труб используют вальцовки различного типа. Трубки малого диаметра развальцовывают на конус или отбортованием. Сила, необходимая для осадки концов трубки на конус,

![]()

где а — для медных трубок 4,5 и для стальных 5,5;

D, d — наружный и внутренний диаметры трубки, мм;

Dr — диаметр развальцованного торца трубки, мм;

S0 — толщина стенки, мм;

στ — предел текучести материала трубок, кГ/мм.

Конические соединения.

Такой тип соединений используется, например, в передаче при посадке шестерен привода рабочих колес воздуходувки дизеля 2Д100 и вала якоря тяговых электродвигателей и т. д. Напряженность посадки и необходимый натяг у конусного соединения создаются напрессовкой охватывающего конуса на охватываемый и, следовательно, могут регулироваться. При несовпадении углов конусов наблюдаются перекос и качка. По Правилам ремонта конические поверхности притирают друг к другу и проверяют по краске. Поверхность соприкосновения должна быть 65—75%. Затяжка конусов может быть осуществлена в холодном состоянии или охватывающая деталь нагревается (шестерни тяговых электродвигателей), чем достигается плотная посадка. В сопряжении возникает диаметральный натяг δ и контактное напряжение, от которого создаются элементарные силы трения.

Величина просадки

![]()

Ввиду того что усилие распрессовки достигает значительной величины, охватывающую деталь при ее снятии подогревают, используя индукционные нагреватели.

Неподвижные соединения со шпонками.

Эти соединения отличаются тем, что степень посадки шпонки в пазах вала и ступицы, как правило, различна. В паз вала шпонка входит более плотно, чем в ступицу.

В неподвижном соединении очень важно правильно установить шпонку (рис. 32). Увеличенные зазоры в соединении ведут к нарушению распределения нагрузок, вследствие чего шпонки сминаются и разрушаются. Соединения со шпонками разбирают, сдвигая охватывающую деталь, а если деталь закреплена на конце вала, то удаляют шпонку из паза. Призматическую шпонку после удаления охватывающей детали можно снять при помощи отжимного винта, ввертываемого в шпонку, если в ней имеется нарезанное отверстие. Если нарезанного отверстия нет, то шпонку удаляют медной выколоткой.

Резьбовые соединения.

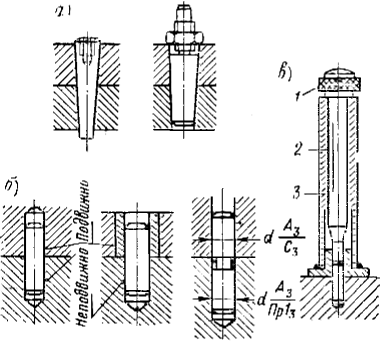

25—35% общей трудоемкости сборочных работ приходится на резьбовые соединения. Процесс отвертывания состоит из трех основных операций; установка ключа, в том числе и гайковерта, отвертывание и снятие гайки, а затем и болта. Оборванные шпильки удаляют одним из способов, приведенных на рис. 33. При первом способе (рис. 33, а) сверлят отверстие, в которое забивают зубчатый бор 1. Во втором случае (рис. 33,б) используют экстрактор 2 и в третьем (рис. 33, в) приваривают гайку 3. Возможно удаление термически обработанных мелких шпилек путем электроэрозионного высверливания медным электродом. Диаметр электрода должен быть менее диаметра шпильки на 3—4 мм. Для больших диаметров сломавшихся шпилек применяют электрод квадратного сечения. После образования в теле шпильки квадратного сечения ее можно вывернуть ключом.

Процесс сборки резьбового соединения складывается из следующих элементов: подачи деталей, установки их и предварительного ввертывания (наживления), подвода и установки инструмента, завинчивания, затяжки, отвода инструмента, шплинтовки или другого процесса, предохраняющего от самоотвинчивания. На весь процесс навинчивания расходуется около 80% усилий и только 20% на затяжку. Неподвижность шпильки, ввинченной в корпус, достигается натягом от конического сбега резьбы, упорным буртом или тугой резьбой с натягом по среднему диаметру.

Рис. 32. Установка шпонки: а — правильно; б — неправильно

Рис. 33. Способы удаления сломавшихся шпилек:

1 — бор; 2 — экстрактор; 3 — гайка

Стандартом (ГОСТ 4608—65) предусмотрены для метрических резьб четыре типа посадок с натягом, осуществляемых по системе отверстия.

Основные требования при постановке шпилек: а) ось шпильки должна быть перпендикулярна поверхности детали, куда ввертывают шпильку (с отклонением, предусмотренным техническими условиями); б) шпилька не должна вывертываться при отвертывании гайки.

Усилие, прикладываемое при сборке к рукоятке ключа, колеблется от 40 до 60 кГ для правой руки и 18—28 кГ для левой. Наживление (навертывание гаек на первые нитки резьбы) играет большую роль для сохранения резьбы и получения надежного соединения. При наживлении следует пользоваться инструментом, имеющим необходимую степень свободы.

У узлов, имеющих большое количество гаек, затяжку ведут строго в определенном порядке. Правильно выбранный порядок затяжки гаек исключает перекосы и коробление деталей. При гайках, имеющих у узла продольное расположение, затягивают сначала средние гайки, затем пару соседних справа и пару соседних слева, потом снова пару справа и т. д. Гайки затягивают в несколько приемов: сначала затягивают все гайки примерно на 1/3 полного момента, затем последовательно на 2/3, а потом полным моментом. Такой способ обеспечивает плотность соединения, устраняет перенапряжение в деталях и увеличивает их долговечность. Гайки, расположенные по кругу или многоугольнику, затягивают крест-накрест в такой же последовательности по моменту затяжки, как и при продольном расположении.

Соединения, собираемые с использованием тепловых методов.

Такие соединения позволяют создавать значительные натяги. Прочность соединений с нагревом охватывающей детали в 2—3 раза больше прочности обычных прессовых посадок. Температура нагрева tн охватывающей детали ![]() где d и d1 — диаметр охватываемой и охватывающей деталей, мм;

где d и d1 — диаметр охватываемой и охватывающей деталей, мм;

ка — коэффициент линейного расширения охватывающей детали; tп — начальная температура детали, °C.

Определенная расчетом температура увеличивается на 15—30° С для компенсации охлаждения при монтаже деталей. Обычно деталь нагревают до температуры 250—350° С в масле или индукционным способом.

Прочность соединения повышается, если поверхности сопряжения покрывают синтетической смолой ВДУ-3 или клеем ГЭН-150В. Покрытие способствует сохранению посадочных поверхностей при их запрессовке и распрессовке от задиров и коррозии. Тепловой метод с нагревом охватывающей детали используют при монтаже подшипников качения.

В неподвижных соединениях используют метод охлаждения охватываемой детали. В качестве охладителя используют твердую углекислоту, жидкий кислород, жидкий воздух (температура кипения их соответственно — 78,5, —182,5,—190° С). Простейшее оборудование при охлаждении твердой углекислотой представляет собой металлический или деревянный ящик, покрытый тепловой изоляцией, в который закладывают твердую углекислоту. Метод охлаждения применяется при монтаже гильзы цилиндра двигателей типа М753, вставляемой в блок.

При использовании хладоносителей следует соблюдать меры предосторожности, так как возможен ожог тела, а ткань, пропитанная жидким кислородом, приобретает взрывчатые свойства.

Продольно-прессовые соединения.

В процессе сборки таких соединений одну из деталей надвигают на другую. Охватываемая деталь имеет наружный диаметр больший, чем диаметр отверстия, поэтому требуется приложить усилие![]()

где d0 — диаметр контактной поверхности, мм;

I — длина, мм;

р — удельное давление на контактной поверхности, κΓ/μμ;

f — коэффициент трения при запрессовке.

При запрессовке применяют различные масла: машинное, сурепное, подсолнечное. Используют также дисульфидмолибденовую смазку, при которой коэффициент трения незначителен. Прочность запрессовки и потребное усилие зависят также от скорости запрессовки (от 1 до 11 мм/сек). Наибольшая прочность достигается при скорости 3 мм/сек.

Усилие распрессовки уменьшается, если в сопряжение подать под давлением масло (до 2 000 кГ/см2). От давления в слое масла охватывающая деталь расширяется, а охватываемая сокращается, что позволяет употреблять меньшее усилие распрессовки.

Силу запрессовки при гидравлических прессах контролируют самопишущими приборами. Примером продольно-прессового соединения является колесная пара, у которой колесный центр напрессовывают на ось.

Детали, базирующиеся на плоскостях.

Неподвижность деталей обеспечивается при помощи болтов, штифтов, направляющих и центрирующих буртов, а также шпонок. Для создания плотности плоскости шлифуют, шабрят, притирают и устанавливают прокладки. Качество пригонки плоскостей проверяют краской, а в менее точных соединениях — щупом по периметру стыка.

Детали, устанавливаемые на штифтах, например, крышки, часто приходится центрировать относительно оси ротора. В этом случае точность расположения штифтов играет большое значение. Если штифты ослабли, их вынимают, а отверстия рассверливают и вставляют новый штифт большого диаметра. При достаточно толстой стенке засверливают новые отверстия, в которые ставят новые штифты.

Штифты ставят при помощи оправки (рис. 34, в), состоящей из корпуса 3, ударника 1 и винта — ограничителя 2. Штифт запрессовывают легкими ударами молотка по головке ударника оправки до тех пор, пока буртик головки не соприкоснется с верхним торцом корпуса. Этим определяется высота выступающей части штифта. Штифты, плотно сидящие в гнезде, выпрессовывают специальными съемниками.

Во избежание утечки масла плоские стыки уплотняют прокладками из меди, паронита, асбеста или при помощи герметика. Для большей плотности используют шелковые нити диаметром 0,5 мм, прокладываемые по периметру.

Рис. 34. Типы штифтов и оправка для постановки штифтов:

а — конические штифты; б — цилиндрические штифты; в — оправка

Рис. 35. Демонтаж подшипников качения при помощи гидравлического пресса:

1 — плунжер пресса; 2 — предохранительный колпачок; 3 — кольцо упорное; 4 — скоба

В качестве герметика используют массу, составленную по весу (в %): денатурированного спирта — 54, шеллака — 36, чешуйчатого графита — 6, касторового масла — 3 и охры — 1. Используют также тиоколовые герметики типа У-31, У-32 и У-34. Герметик наносят тонким ровным слоем, который подсушивают на спокойном воздухе в течение 10—15 мин, после чего плоскости соединяют болтами.