Для выемки гильзы двигателя типа Д100 используют приспособление, состоящее из двух выжимных болтов, ввертываемых во фланец гильзы. Места установки адаптеров, где наблюдаются трещины, контролируют при помощи магнитного порошка и медного стержня диаметром 20—22 мм, изолированного перхлорвиниловой лентой и пропущенного через два противоположно расположенных адаптерных отверстия.

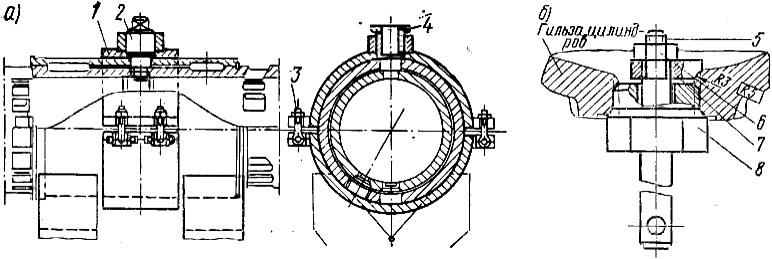

Рис. 53. Приспособление для восстановления резьбы и обработки внутренней кромки отверстия гильзы цилиндров двигателя Д100

По стержню пропускают ток 600—800 а с напряжением 2—4 в от понижающего трансформатора. В некоторых депо трещины выявляют магнитным дефектоскопом ПР 1595 ПКБ ЦТ, имеющим магнитопровод П-образной формы. Для уменьшения воздушного зазора и увеличения площади контакта между магнитопроводом и гильзой (места ребер) подкладывают прокладку из мягкой стали.

В случае выкрашивания поверхности под медное уплотнительное кольцо адаптера и при износе резьбы отверстие исправляют, нарезая новую резьбу 1М33 вместо 1М30 или 2М36 с последующей заменой адаптера новым, выточенным из стали 2X13 (ЭЖ2). В этом случае медное уплотнительное кольцо ставят увеличенного диаметра. Для того чтобы правильно обработать отверстия под адаптер, используют хомут 1, который центрируют калиброванной пробкой 2 и зажимают болтами 3 (рис. 53). Затем пробку вынимают и вставляют направляющую (кондукторную) втулку 4. Отверстие развертывают в соответствии с диаметром резьбы, обрабатывают торцовым зенкером углубление под прокладку, снимают фаску зенковкой и нарезают отверстие метчиком.

Для скругления (радиусом 3 мм) внутренней кромки адаптерного отверстия используют резец 7, укрепленный на стержне 5 гайкой 6. Для направления стержня служит пробка 8. В связи с задирами гильз дизелей 10Д100 используют следующий способ восстановления поврежденной поверхности. После хонингования для придания антизадирных свойств гильзы фосфатируют. При этом поверхность гильзы обезжиривают бензином и фосфатируют в растворе соли «Малеф» (35 г/л) при температуре 95° С в течение 30 мин. Одновременно фосфатируют шесть гильз, установленных в контейнере. Фосфатированные гильзы промывают нагретой до 70—90° С водой в течение 3 мин. После высыхания гильзы смазывают маслом МС-20, которое предварительно обезвоживается путем нагрева до 120° С. Толщи на пленки фосфатации получается 15—20 мк, что проверяют толщиномером ИТП-1.

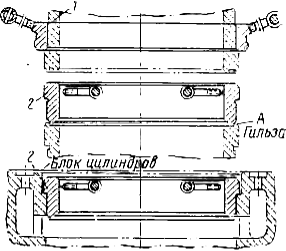

Рис. 54. Кольца для проверки опорных поверхностей гильзы цилиндров и посадочных поверхностей блока у двигателя типа Д50: 1—кольцо для проверки посадочного- бурта гильзы; 2 — кольцо для проверки посадочного бурта в блоке и уплотняющей канавке гильзы

Как показал опыт, резиновые уплотнения гильзы не обладают достаточной стойкостью, поэтому в качестве дополнительного уплотнителя применяют эластомер ГЭИ-150 (В).

Выдержав 15 мин, на гильзу надевают резиновые кольца, стягивают их хомутами и устанавливают на пресс. Рубашку с нанесенным на ее пояса слоем эластомера нагревают индукционным нагревателем до 120—140° С и в горячем состоянии надевают на гильзу, допрессовывая, если это необходимо, на место. При этом установочные риски на гильзе и рубашке должны совпадать. Для нагрева используют индукционный нагреватель типа ПКБ ЦТВР. Хорошую стойкость показали резиновые кольца, изготовленные на основе фторкаучука марки ИРП-1314. Соосность адаптерных отверстий контролируют ввертыванием в гильзу стержня диаметром 43 мм с соответствующей резьбой.

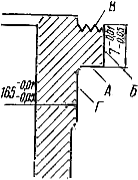

Рис. 55. Опорный бурт гильзы двигателей типа 1Д12

Качество монтажа гильз проверяют опрессовкой водой под давлением 3 кГ/см в течение 5 мин, течь и потение не допускают. Прочная адгезия эластомера с металлом происходит через 3—5 ч работы двигателя (температура полимеризации 120—140° С).

При постановке гильзы в блок зазор между блоком и фланцем при незакрепленной гильзе допускается не более 0,05 мм. Овальность новой гильзы после ее закрепления в выпускной коробке не должна превышать 0,05 мм, а бывшей в работе — 0,08 мм.

Выпускные коллекторы проверяют на плите для определения прогиба. При прогибе свыше 0,35 мм коллекторы правят при помощи болтов. Для нормальной работы уплотнения ступенчатость выпускных коробок на двигателе допускается не свыше 0,2 мм. Если выше, то необходимо устанавливать прокладки различной толщины. Ступенчатость определяют при помощи линейки и штангенглубиномера или индикатора. Для надежного уплотнения выпускного коллектора и коробок прокладки из паронита покрывают эластомером.

Перед установкой гильзы в блок у двигателей типа Д50 посадочный бурт проверяют по краске при помощи контрольного кольца 1 (рис. 54) и, если необходимо, исправляют шабровкой.

Посадочное место в блоке и уплотняющую канавку А у гильзы проверяют кольцом 2. Прилегание должно быть непрерывным, шириной не менее 2 мм. Посадочные поверхности гильзы с блоком при текущем ремонте покрывают герметиком. Гильзу опускают в блок с таким расчетом, чтобы риска, нанесенная на верхней торцовой поверхности, совпала с риской на верхней плоскости блока (со стороны генератора).

Гильзы у дизелей 1Д12 и М753 изготовляют из стали 38ХМЮА с азотированием рабочей поверхности на глубину 0,35—0,6 мм. Ремонт этих тонкостенных гильз имеет свои особенности. Гильзы дизелей 1Д12, подвергшиеся деформации после выпрессовки, правят на прессе. После правки овальность рабочей поверхности должна быть не более 0,05 мм. Вмятины и забоины на опорной поверхности А буртика (рис. 55) устраняют слесарной обработкой. Поднятый крейцмейселем на наружной поверхности Б гильзы металл припиливают заподлицо с поверхностью А буртика. Точность прилегания проверяют контрольным кольцом, как и у двигателей Д50. Ширина уплотнительной полоски должна быть не менее 1,8 мм. Поверхность А к блоку притирают вручную или на притирочном станке, дающем возможность притирать сразу шесть гильз. Толщина буртика допускается не менее 6,8 мм. Аналогичным образом исправляют уплотнительные канавки В на верхней поверхности буртика. Изношенный верхний посадочный поясок Г и нижний поясок восстанавливают хромированием или вибродуговой наплавкой с последующей механической обработкой под чертежный или ремонтные размеры. Со стороны охлаждения гильзу оцинковывают, чтобы предохранить от коррозионных разрушений. Гильзы подбирают к рубашкам блоков по зазору у посадочных поясов (0,04— 0,15 мм). Обжатие алюминиевой прокладки головкой цилиндров будет надежным, если бурт гильзы выступает над плоскостью рубашки не менее чем на 1,2 мм, в противном случае может быть прорыв газов. Все бурты гильз должны выступать над плоскостью рубашки блока на одинаковую величину, так как низко расположенные гильзы не будут достаточно уплотнены.

Важнейшие меры по охране труда при сварочных работах.

Для защиты глаз и лица сварщик должен иметь шлем-маску или щиток с защитным стеклом марки ЭС различной прозрачности в зависимости от величины сварочного тока. Руки должны быть защищены брезентовыми рукавицами, а сам сварщик одет в брезентовый костюм. При применении углекислого газа в случае утечки следует помнить, что он скапливается в ямах, канавах и других низких местах