Зазор в ручье у прямоугольных колец проверяют щупом, а у трапецеидальных колец — при помощи приспособления с индикатором 4 (рис. 87), укрепленного в разрезной втулке 5 винтом 3. Утопание трапецеидального кольца в ручье относительно поверхности поршня должно быть не более 0,5 мм (деповской ремонт), а для нового поршня и кольца — близким к нулю. Гайки четырех шатунных болтов затягивают до упора ключом с длиной рукоятки 300 мм по диагонали в порядке 1,4, 3, 2, а затем ключом с рукояткой 1—1,2 м в таком же порядке.

Если какая-либо гайка будет затянута больше чем на 9—12 делений, нанесенных на гайке, то необходимо полностью отвернуть все четыре гайки, установить их до упора и вновь затянуть до совпадения меток.

Рис. 85. Приспособление для определения размера «А» шатунно-поршневой группы дизеля типа Д100:

1— основание; 2, 5 —штанги; 3 —упор; 4 — индикатор; 6 — хомут; 7 — захват; 8 — основание

Рис. 86. Приспособление для надевания и снятия поршневых колец двигателей типа Д100:

1, 2 — кольца; 3, 4 — винты; 5— губка

Рис. 87. Измерение «утопания» трапецеидального кольца у поршня двигателя типа Д50:

1— скоба; 2— втулка; 3, 7 — винты; 4— индикатор; 5 — втулка разрезная; 6— корпус.

Поточная линия сборки и ремонта шатунно-поршневой группы.

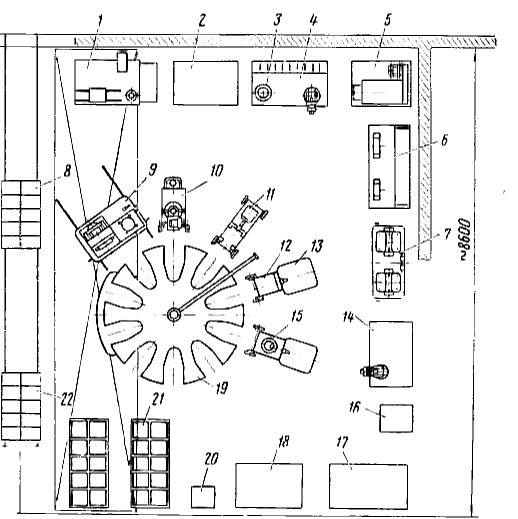

Поршни дизелей типа Д100 в сборе с шатунами, снятые с дизеля, укладывают в контейнер (рис. 88) и направляют на поворотный стенд 19 (карусельный конвейер), где их закрепляют зажимами. Сначала снимают кольца, которые передают на стол 4 для осмотра и измерения зазора в замках. Отделяют поршни от шатунов и направляют для очистки. Угловой гайковерт для отвертывания гаек шпилек подвешивают на укосине поворотного стенда. Вставки передают на стеллаж 18 для осмотра. После измерения отверстия на стенде 9, если это необходимо, выпрессовывают втулки из верхних головок шатуна. Измеряют отверстие нижней головки шатуна и устраняют овальность на установке 11. Очищенные поршни подают на стеллаж 2 для дефектоскопии. Годные для дальнейшей работы поршни подают к поворотному стенду. Сюда же поступают поршневые кольца, ползушки, пальцы, вставки. Собранные поршни с шатунами взвешивают на весах 12 и измеряют размер А на приспособлении 15. Готовые поршни с шатунами идут на сборку к дизелю. Кроме перечисленного оборудования, поточная линия снабжена верстаками,стеллажами со станком 5 для расточки вкладышей, столом для ремонта вкладышей 6, стендом для определения натяга у вкладышей 7, установкой для притирки ползушки 10, электропечью 20.

Рис. 88. Поточная линия ремонта шатунно-поршневой группы 300 дизелей типа Д100 в год по проекту ПКБ ЦТ:

1 — стол для дефектоскопии поршней А813.01; 2— стеллаж для поршней; 3 — приспособление для измерения зазора в замках поршневых колец Пр1952.01; 4 — стол для осмотра поршневых колец А8Г9-01; 5 — станок для расточки вкладышей шатунных и коренных подшипников А439.01; 6 — стол для ремонта вкладышей А113.01; 7 — стенд для определения натяга у вкладышей А448.01; 5 — контейнер для транспортировки поршней А823.01; 9 — стенд для выпрессовки и запрессовки втулок головки шатунов А623.01; 10 — установка для притирки ползушки поршня и головки шатуна А818.01; 11 — установка для измерения овальности отверстия нижней головки шатуна А789-01; 12 — весы; 13 — тележка для весов А790-01; 14— верстак; 15 — приспособление для замера размера А Пр1545.01; 16 — ванна для керосина; 17 — стеллаж для крышек шатунов и шатунных болтов; 18 — стеллаж для вставок; 19 — поворотный стенд А814.01; 20 — электропечь; 21 — контейнер для транспортировки поршней с шатунами А822.01; 22— тележка для поршней

Аналогичная поточная линия применяется в условиях заводов по проекту ПКБ ЦТВР.В депо Гребенка используется поточная линия с другим расположением оборудования. В данном случае поршни с шатунами размещены на кольцевом конвейере (рис. 89), а технологическое оборудование внутри него.

Регулирование камеры сжатия.

Объем камеры сжатия у двигателей с цилиндровой крышкой складывается из объема, образующегося в углублении днища поршня, объема, замкнутого между верхней кромкой поршня и днищем крышки, и объема углубления клапанов в крышку. У двухтактных двигателей со встречно-движущимися поршнями типа Д100 объем камеры складывается из объема углублений в днищах, объема между кромками обоих поршней, объема углублений к форсункам и индикаторному крану.

Рис. 89. Поточная линия ремонта шатунно-поршневой группы дизеля типа Д100 депо Гребенка

Для измерения линейной величины камеры (сжатия) у дизелей 2Д100 через отверстие под форсунку вводят в цилиндр свинцовую палочку диаметром 6 мм, закрепленную на приспособлении. При проворачивании коленчатых валов палочки обжимают, а затем вынимают из цилиндра и измеряют. Средняя арифметическая величина из двух измерений должна быть 4,4—4,8 мм, что соответствует нормальной величине камеры сжатия. В противном случае регулируют эту величину до 0,2 мм за счет прокладок у верхних поршней и более 0,2 мм за счет обоих поршней с сохранением размера от форсуночного отверстия до нижнего поршня в пределах 1,2—1,4 мм для поршней 14В и 1,2— 1,6 мм для варианта 3.

Рис. 90. Приспособление для измерения линейной величины камеры сжатия двигателя типа Д50:

1— крыло; 2 — труба; 3 —фиксатор; 4 — ограничитель; 5 —стержень; 6 — рукоятка; 7—свинцовый кубик; 8- пружина

У двигателей с цилиндровыми крышками (головками) измерение камеры сжатия выполняют иначе. При снятой цилиндровой крышке на край головки поршня диаметрально кладут два свинцовых кубика. Накладывают цилиндровую крышку и закрепляют двумя диаметрально расположенными гайками. Коленчатый вал пробоксовывают с таким расчетом, чтобы поршень прошел мертвую точку. Затем крышку снимают и измеряют высоту кубиков.

Для проверки высоты камеры сжатия при установленной на месте цилиндровой крышке используют приспособление, представленное на рис. 90.

Пробоксовывая коленчатый вал на пол-оборота, т. е. давая возможность поршню пройти верхнюю мертвую точку, линейную величину камеры сжатия определяют измерением толщины свинцовых кубиков 7, вставляемых по концам крыльев 1.