При М2, М3 и М4 осматривают станины и якоря, полюсные катушки, щеткодержатели, щетки и вентиляторы; ослабшие соединения крепят. Доступные части протирают салфетками, смоченными в авиационном бензине; при М3 в подшипники добавляют смазку и у тепловозов, имеющих упругое соединение генератора с дизелем, проверяют соосность.

Во время М5 главные генераторы тепловозов ТЭЗ и двухмашинные агрегаты всех тепловозов снимают с тепловозов, очищают от грязи и ремонтируют. Генераторы других тепловозов снимают при необходимости. У тепловозов, оборудованных дизелями типа Д50, главный генератор (МПТ-84/39 и ГП-300), как правило, не разбирают, а на месте протачивают и продороживают коллектор. Главный генератор и двухмашинный агрегат проверяют по программе деповских испытаний.

При заводском ремонте генератор и двухмашинный агрегат полностью разбирают, ремонтируют части и пропитывают якоря и катушки. Подшипники заменяют новыми. После сборки машины проверяют на стенде по нормам заводских испытаний.

У главных генераторов возможно искрение щеток, а иногда и появление кругового огня.

Осмотр главного генератора и двухмашинного агрегата выполняется в таком же порядке, как и тяговых электродвигателей. В связи с частым появлением кругового огня у главных генераторов тепловозов ТЭЗ и нарушением коммутации у тепловозов мощностью 3 000 л. с. в одной секции особое внимание уделяют профилактическим мероприятиям, и, в частности, удалению угольной пыли и предупреждению замасливания коллекторного миканита и внутренних поверхностей генератора.

Для этого следует содержать в исправном состоянии фильтры, задерживающие пары масла, дизельного топлива и другие посторонние частицы, содержащиеся в охлаждающем воздухе. Смазку в каждый подшипник главного генератора в среднем добавляют в количестве 70 а, двухмашинного агрегата — 15— 25 г.

Разборка и сборка главного генератора.

Во избежание повреждений перед отсоединением от вала дизеля под якорь подкладывают картонные прокладки. Снятый генератор у тепловозов различных серий разбирают примерно одинаково, используя при этом кантователи или стенды. Сначала снимают переднюю крышку подшипника, поднимают щетки, обертывают коллектор защитным чехлом, отсоединяют шины щеткодержателей от станины, отвертывают гайковертом' болты крепления подшипникового щита к станине и задней крышке подшипника.

Отжимными болтами выпрессовывают щит и вынимают штифт, фиксирующий щит со станиной. С противоположной стороны у генераторов с вентилятором, сидящем на якоре, отнимают кожух вентилятора, отвертывают гайки болтов, укрепляющих диск муфты, болты (предварительно размеченные) выпрессовывают, диск снимают. Затем отвертывают болты, укрепляющие вентилятор, и снимают его. Подшипник якоря спрессовывают или разбирают после снятия упорного кольца, предварительно нагрев его индукционным нагревателем.

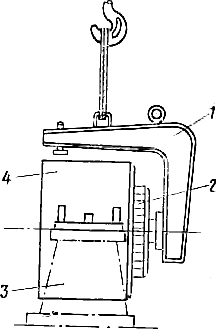

Подшипниковый щит ставят на стенд, щетки снимают, проверяют щеткодержатели и в случае необходимости (деповской ремонт) отнимают их от бракетов. Для выемки якоря используют приспособление (рис. 171). Скобу 1 присоединяют к фланцу вала при помощи болтов.

Сборку подшипникового щита со щеткодержателями проверяют по барабану с диаметром, равным диаметру соответствующего типа генератора. На барабане устанавливают раздвижку щеток в соответствии с типом генератора, проверяют и при необходимости регулируют положение щеткодержателей, которые должны отстоять от барабана на 2—4 мм. Регулируют нажатие щеток. Устанавливая зазоры по барабану, следует учитывать разницу диаметров барабана и рабочей поверхности якоря.

Генератор собирают в обратном порядке. Внутреннее кольцо подшипника на вал сажают в горячем состоянии (90—110° С), натяг 0,015—0,065 мм. Сменная ступица, там, где это предусмотрено конструкцией, должна иметь натяг в подшипниковом щите не менее 0,065 мм. При сборке подшипник заполняют смазкой на 3/4 объема подшипниковой камеры.

При сборке должно быть выдержано межжелезное пространство, измеряемое щупом, величина которого определяется конструкцией генератора. В частности, у генераторов МПТ-99/47А и МПТ-120/49А межжелезное пространствоустанавливаемое при настройке коммутации, у главных полюсов должно находиться в пределах 4,2—5,5 мм, а у дополнительных полюсов — 11—12 мм. У генераторов ГП-311Б и ГП-311 — 13,5 мм. Проверяют вновь (после установки на барабане) зазор между щеткодержателем и рабочей поверхностью обточенного коллектора; при сборке зазор устанавливают в пределах 2—4 мм, для чего используют деревянные линейки. Расстояние между щетками по окружности не должно отклоняться более чем на 1 мм от чертежного размера, а давление на щетку — 0,8—1,2 кГ. Силу нажатия регулируют изменением затяжки пружины посредством перестановки ее конца с одного зубца храповика на другой.

Ремонт главного генератора.

При М5 исправную магнитную систему, за исключением контактных мест, покрывают эмалью ГФ92ХС. Исправной считается магнитная система, у которой сопротивление изоляции не менее 3 Мом.

Если катушки ослабли на полюсах, повреждена изоляция или сопротивление изоляции после сушки не достигает нормы, то полюсы снимают и посадку катушек на сердечники восстанавливают. Уплотнение у дополнительных полюсов достигается путем замены гетинаксовых прокладок между витками на прокладки большей толщины (3 мм). Перед постановкой прокладки покрывают эмалью- ГФ92ХС и сразу ставят на место (сырыми). Ослабшие буковые колодки обертывают электроизоляционным картоном, пропитанным в натуральной олифе. Если катушки главных полюсов имеют поврежденную изоляцию, дающую низкое- сопротивление, то такие катушки заменяют. У смонтированных после ремонта катушек проверяют омическое сопротивление и электрическую прочность изоляции, полярность, надежность мест соединения проводов и катушек, а также межполюсное расстояние (штихмассом).

Рис. 171. Схема выемки якоря главного генератора:

1— скоба; 2 — якорь с вентилятором; 3 — подставка; 4 — станина генератора

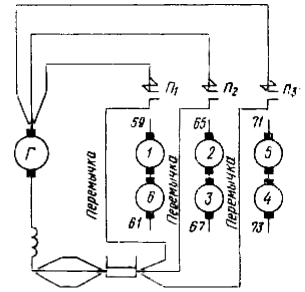

Рис. 172. Схема нагрева обмоток главного генератора током короткого замыкания:

Г — главный генератор; 1—6 — тяговые электродвигатели: П1, П2 и П3 — контакторы

При М5 осматривают роликовые подшипники. В случае проворачивания внутреннего кольца вал протачивают и напрессовывают втулку с толщиной стенки не менее 2,5 мм и обрабатывают ее по наружной поверхности с соблюдением натяга под кольцо подшипника (0,035—0,045 мм). Диаметр вала при проточке может быть уменьшен не более чем на 10 мм против чертежного размера.

По правилам деповского ремонта при износе коллектора свыше 0,3 мм необходимо его обточить, что может быть сделано без съемки генератора при помощи переносного суппорта. Суппорт укрепляют на лапе подшипникового щита. Для удобства обточки снимают верхний щеткодержатель. После пуска двигателя снимают верхний щеткодержатель, все щетки и реверсивную рукоятку. Обточку коллектора делают 2 раза, снимая небольшую стружку. После обточки на месте или на станке производят продороживание и шлифование коллектора. У генераторов типов МПТ-99/47А, МПТ-120/49А, ГП-311Б, ΓΠ-311 допускают глубину продороживания 0,6—1,0 мм для удобства очистки канавок от грязи.

Одним из недостатков генераторов МПТ-99/47А является прогар миканитовых пластин у коллектора, который может быть устранен без снятия с тепловоза следующим способом. После проверки генератора при полном напряжении холостого хода на XIII позиции рукоятки контроллера его нагревают током короткого замыкания по схеме (рис. 172). Схема собирается следующим образом: подвижные контакты контакторов П1, П2 и П3 тремя перемычками сечением 240 мм2 каждая соединяют с шунтом амперметра. Постоянные провода предварительно отсоединяют от контакторов и шунта. Отсоединяют один из проводов, идущих к катушке РУ8, и провод от выключателей 4-го и 5-го тяговых электродвигателей. От возбудителя отсоединяют все провода. После пуска двигателя постепенно устанавливают ток 2 500 а, которым нагревают генератор до 85—95°С.

Место прогара тщательно очищают и в него запрессовывают мастику из стекловолокна или миканита, пропитанных клеем БФ-2. Затем генератор закрывают и оставляют до полного остывания, что продолжается 8—10 ч. После остывания коллектор продороживают и испытывают на XVI позиции контроллера. Повреждения при снятом якоре генератора заделывают после прогрева его в печи.

При неоднократной обточке коллекторов генераторов МПТ-99/47 из-за уменьшения высоты свариваемой части петушка коллектора с пластиной могут образовываться щели в местах пайки петушка к коллекторной пластине. Для предупреждения образования щелей производят ступенчатую обработку технологической канавки. Щели заделывают изоляционной массой вышеописанным методом.

При заводском ремонте трещины в станине и подшипниковом щите разделывают У-образно и заваривают электродами типа Э42. Сквозные трещины заваривают с обеих сторон. При заварке подшипникового щита используют кондуктор. Изношенные поверхности у станин, подшипниковых щитов, ступиц, крышек подшипника и уплотнительных колец в сопрягаемых местах восстанавливают наплавкой электродами той же марки. Овальность, конусность отверстия под кольцо подшипника допускается не более 0,05 мм. В случае потери натяга уплотнительных колец разрешается ставить их на эластомере ГЭН-150(B).

Катушки главного полюса при межвитковом замыкании отжигают и очищают от старой изоляции. Заготовленную изоляцию из асбестовой бумаги до укладки в катушку пропитывают в лаке ЭФ-ЗБСУ (ВТУ МХП 2300—50). После замены межвитковой изоляции катушку пропитывают в лаке, опрессовывают и запекают, используя для сжатия струбцины.

Обломанные и обгоревшие выводы катушек восстанавливают припайкой новой медной шины марки МГМ. Для пайки используют припой Л62 (ГОСТ 1019—47). Контактные поверхности выводов катушек лудят припоем ПОС-30. Отремонтированные катушки покрывают эмалью ГФ-92ХС, проверяют на отсутствие межвиткового замыкания, электрическую прочность (3 000 в в течение 1 мин) и омическое сопротивление. При полной смене изоляции катушки испытательное напряжение поднимают до 3 900 в. Омическое сопротивление не должно отличаться от номинального более чем на ±10%.

Корпус щеткодержателя, имеющий выработку в окнах, восстанавливают гальваническим путем — меднением. Ослабшие соединения храповика и втулки укрепляют развальцовкой. Электрическую прочность изоляторов щеткодержателей проверяют напряжением 6 000 в в течение 1 мин. Монтажный натяг по посадочному месту А (рис. 173) подшипника восстанавливают таким же порядком, как и при деповском ремонте, т. е. путем постановки сменной втулки в горячем состоянии. Овальность, конусность и биение шейки вала должны быть не более 0,02 мм. Поверхность конуса Б проверяют калибром по краске. Площадь прилегания должна быть не менее 75%.

Если появляются трещины в сварных швах, то после разделки швы заваривают электродуговой сваркой. Ослабление в посадке на вал звезды устраняют наплавкой под слоем флюса электродами диаметром 1—1,5 мм, используя для этой цели установку (рис. 174). Установка имеет колонку 1, на которой смонтирован суппорт 4.

На суппорте смонтирован подающий механизм 7, пульт управления 6, мундштук с корректирующим механизмом 9, флюсоудерживающее приспособление 13 и бункер для флюса 8. Для поворачивания наплавляемой детали предусмотрена бабка, а для поддержания детали — роликовая опора 11. На этой же установке можно наплавлять и другие детали, которые могут поворачиваться, в частности, подшипниковые щиты тяговых электродвигателей, укрепляемых в данном случае в патрон бабки. После наплавки производят механическую обработку посадочных мест с чистотой 5. Запрессовку вала делают при нагретой до 140° С обмотке.

Петушки коллекторных пластин с трещинами и изломами заменяют. Пайку новых (ленточных) петушков осуществляют припоем МФЗ (ГОСТ 4515— 48). Внутренние поверхности петушков лудят припоем ПОС40.

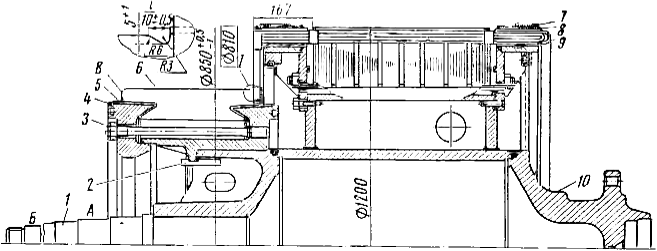

Расщепленные и уменьшенные по толщине миканитовые прокладки и манжеты 5 (см. рис. 173) исправляют подкладками миканита или слюды с глифталевым лаком с последующей опрессовкой давлением 110 Т и запечкой в пресс- формах при температуре 180—190° С в течение 1,5—2,5 ч. Прочность изоляции отремонтированных манжет испытывают напряжением 4 600 в током промышленной частоты в течение 1 мин. Коллектор запрессовывают усилием 150— 160 Т с подтяжкой гаек 3 коллекторных шпилек трещоткой (длина плеча 300 мм). Коллектор запекают при температуре 150—160° С в течение 4 ч.

Рис. 173. Якорь генераторов ΜΓΊΤ-120/49, ГП-311, ГП-311Б:

] — вал; 2 — крючок; 3 — гайка коллекторной шпильки; 4 — нажимной конус; 5 — манжета; 6 — коллектор; 7 — верхний проволочный бандаж; 5 — нижний проволочный бандаж; 9 — обмотка; 10 — корпус якоря

Цикл запечки повторяют не менее двух раз. Коллектор балансируют статически. Допускаемый небаланс 3 650 Гем. Отбалансированный коллектор испытывают на разгон в течение 15 мин при скорости вращения 1 100 об/мин. Температура коллектора при разгоне должна быть не менее 130° С. После разгона коллектор снова опрессовывают усилием 150—160 Т и затягивают гайки шпилек. При затяжке температура коллектора должна быть не ниже 110° С. Прочность изоляции проверяют напряжением 3 300 в током промышленной частоты. Коллектор напрессовывают на корпус якоря 10 усилием 100—120 Т и укрепляют тремя крючками 2. Крючки приваривают к корпусу электродами типа Э42. Концы обмотки 9 в петушках паяют припоем ПОС61.

Ступенчатая петлевая двухходовая обмотка якоря позволяет применять стеклобандаж. Якорь с двухходовой «лягушачьей» обмоткой требует для закрепления обмотки бандаж из стальной проволоки. Применение на них стеклобандажей ухудшает коммутацию. Стеклобандаж накладывают по тому же технологическому процессу, что и у тяговых электродвигателей. Для бандажирования стальных бандажей применяют проволоку 1,5 мм марки Н. Натяжение проволоки (см. рис. 173) нижнего слоя 8 — 235—245 кГ и верхнего 7 — 215—225 кГ. Бандажи паяют припоем ПОС40. Собранный якорь балансируют динамически. Так, например, для якоря, изображенного на рис. 173, величина остаточного небаланса установлена 1 000 Гсм. Небаланс проверяют со стороны коллектора грузом 15 г на радиусе 365 мм, а с другой стороны — грузом 10 г на радиусе 525 мм.