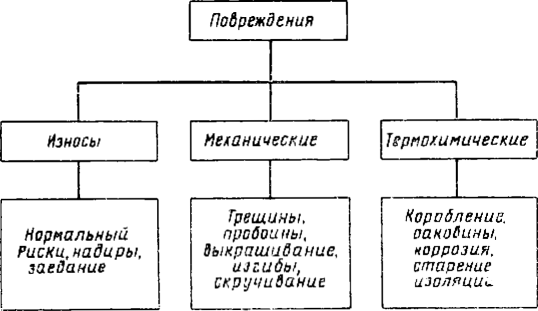

Классификация повреждений (дефектов).

Наиболее часто обнаруживаемые повреждения на деталях тепловозов можно условно разделить на три группы (рис. 13). В свою очередь эти виды повреждений можно классифицировать с еще более точным определением размеров и места дефекта. Так, например, трещины могут быть внутренние, выявляемые только дефектоскопом, и наружные, обнаруживаемые визуально или также дефектоскопом.

Рис. 13. Классификация повреждений деталей

Трение и износ деталей.

С тех пор как существуют машины, от самых простейших и до сложных систем, изучаются процессы трения и износа, связанные между собой закономерностями. Несмотря на имеющийся в этой области большой научный экспериментальный материал, нет еще определенных законов, глубоко обосновывающих трение и износ.

Советскими учеными И. В. Крагельским, Б. И. Костецким, Μ. М. Хрущевым, Д. Н. Гаркуновым и другими предложено несколько теорий износа деталей машин.

Проф. И. В. Крагельский рассматривает трение с точки зрения молекулярно-механической теории, где трение — двойственный процесс, при котором происходит преодоление адгезионных связей, возникающих у контактирующихся поверхностей и объемное деформирование внедрившимися поверхностями тонкого поверхностного слоя.

Для сцепления (заедания) необходимо сближение поверхностей на расстояние действия сил связи между атомами. При трении со смазкой в случае заедания разрушается масляная пленка.

Существует также гипотеза, что при определенной критической температуре происходит дезориентация адсорбированных молекул смазки на поверхности металлов, в результате чего смазка теряет способность противостоять заеданию. Не разрушаясь в результате механических воздействий, пленка смазки вместе с тем подвергается химическим изменениям.

Наиболее распространенная гипотеза трактует, что в процессе трения и износа металла (условно нормальном) происходит упругое и пластическое деформирование микронеровностей и пластическое течение в твердых поверхностных слоях, в результате чего происходит изменение размеров трущихся тел без разрушения их поверхности. Повторные пластические деформации при периодических встречных микронеровностях приводят к усталостному разрушению поверхностей.

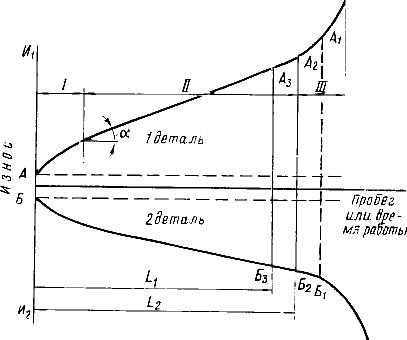

Нормальная диаграмма износа деталей в зависимости от пробега или времени работы представлена на рис. 14. Различают фазу I, когда происходит приработка поверхности; фазу II — нормальный износ и фазу III, когда наблюдается повышенный износ, вызванный ростом динамических усилий, накоплением абразивов, продуктов износа и т. п. Форма кривой говорит о том, что интенсивность износа в каждой зоне различна. В зонах I и III интенсивность износа меняется резко, а в зоне II она стабильна и характеризуется наклоном прямого участка, т. е. tgα. Обычно считают, что срок службы детали должен ограничиваться зонами I и II, так как дальнейшая работа при интенсивности износа в зоне III может привести к нарушению работы узла. Конец второй зоны характеризует обычно ресурс до предельного состояния, где работают детали с таким характером износа.

Износ обеих новых деталей (1 и 2), собранных с первоначальным зазором АБ, идет по кривым АА± и fiSj. Обе детали изнашиваются с различной интенсивностью. Предельный размер для деталей наступает тогда, когда начинается повышенный износ. Но для обеих деталей этот срок различен. У детали 1 он наступает в точке А3, а у детали 2 — в точке Б2. Предельным зазором, при котором не произойдет аварийного состояния, является зазор А3Б3. Допустимыми зазорами будут все зазоры, лежащие в интервале пробега (или времени работы) L. В данном случае ресурс детали 2 по износу не будет полностью использован.

Такие случаи, когда одна деталь продолжает работать, а вторая заменяется, имеют место в сопряжениях цапфа-вал. Следует стремиться создавать такие пары трения, у которых к моменту образования предельного зазора ресурс обеих деталей будет использован полностью.

Рис. 14. Зависимость износа деталей от времени или пробега

В процессе эксплуатации не все однотипные детали изнашиваются одинаково, поэтому имеет место разброс их ресурса по времени работы. По этой причине не у все однотипных узлов детали могут заменяться одновременно. Рассмотренный случай является общим. Есть и частные случаи, когда предельный зазор определяется из других соображений. Так, при чрезмерном увеличении зазора между подшипниками и коленчатым валом подача масла в охлаждаемый поршень уменьшается, что ухудшает работу поршней, вызывает их перегрев и, как следствие, «прогар» днища и пригорание колец в ручьях.

Чистота обработки поверхностей.

Создавая новейшие машины, к которым предъявляются определенные требования с точки зрения надежности их работы, экономичности и сроков их использования, конструкторы учитывают все факторы, обеспечивающие эти требования. К числу таких факторов относятся: качество материалов, из которых изготовлены детали машин, качество обработанных поверхностей и тип их сопряжения, что увязывается с рабочими скоростями, нагрузками и температурами в узлах и деталях машин. От состояния и свойств поверхностного слоя в значительной степени зависит износоустойчивость и живучесть деталей, а следовательно, в целом и всей машины.

Отклонение геометрической формы поверхности детали от номинальной, изображенной на чертеже, характеризуется тремя параметрами: 1) макронеровностью; 2) волнистостью; 3) микронеровностью.

В понятие макронеровность входят: конусность, эллиптичность, неплоскостность, выпуклость, бочкообразность, корсетность и т. д.

Под волнистостью подразумевается более или менее регулярно повторяющиеся и близкие по размерам неровности, расположенные друг от друга на значительно большем расстоянии, чем микронеровности поверхности; форма волн близка к синусоиде.

Отклонение геометрической формы от номинальной можно представить так, как это показано на рис. 15. Здесь изображены неровности на поверхности и допуск на ее обработку δ = Амакс — Амин; все виды неровностей с высотой Нмакро, волнистость с высотой Нв и шагом LB и микронеровности с высотой Нмакс.

Высота волны зависит от режима резания, а шаг — от вибраций. При увеличении скорости резания шаг волны увеличивается. Приближенно полагают: для макронеровности![]() > 1000, для волнистости

> 1000, для волнистости![]() = 50-4-1 000,

= 50-4-1 000,

для микронеровности![]() < 50.

< 50.

Шероховатость поверхности изделий машиностроения устанавливается ГОСТ 2789—59. Под шероховатостью поверхности подразумевается размерная характеристика микронеровностей, обусловливающих чистоту поверхности независимо от способа ее получения. Шероховатость поверхности определяется одним из следующих параметров: среднеарифметическим отклонением профиля Ra и высотой неровностей Rz.

Рис. 15. Отклонения геометрической формы изделия от номинальной

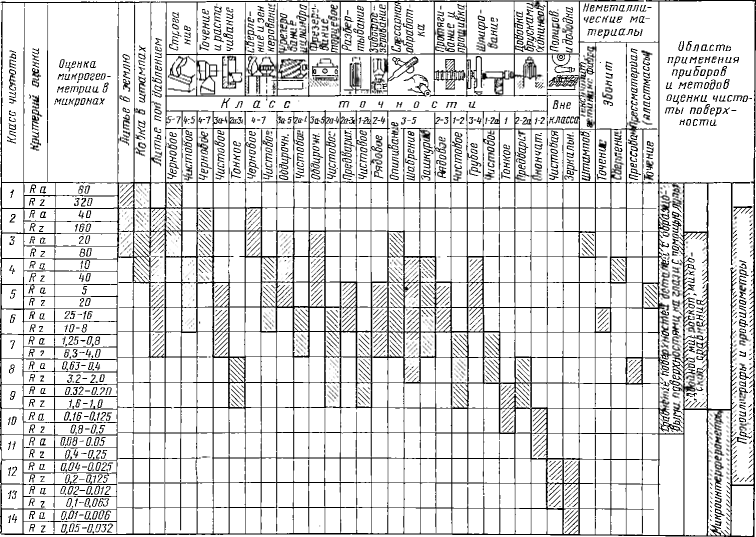

Предусматривается четырнадцать классов чистоты ГОСТ 2789—59, причем у классов чистоты 1, 2, 3, 4, 5, а также 13 и 14 определяется Rz, а у остальных классов Ra. Кроме этого, ГОСТом установлены разряды чистоты для классов с 6-го по 14-й по три разряда.

Чистоту при помощи измерительных приборов контролируют в направлении, которое дает наибольшее значение Ra и Rz.

Для определения качества поверхности применяются: профилограф- профилометр завода «Калибр», микроинтерферометры, двойные микроскопы, профилографы, профилометры и образцы чистоты для чугуна и стали, изготавливаемые для классов 4—13 по ГОСТ 9378—60. При оценке чистоты поверхности до 10-го класса рекомендуется применять микроскопы сравнения типов МС-48, МС-49 и МС-57.

В зависимости от вида механической обработки деталей может быть получена та или иная чистота поверхности. На рис. 16 представлена диаграмма, по которой можно определить, какой класс чистоты может быть достигнут при различных видах обработки. Заштрихованная часть диаграммы указывает диапазон классов чистоты при том или другом методе обработки.

На рис. 17 представлен график зависимости между чистотой поверхности и точностью изготовления. Графики (рис. 16 и 17) действительны и для ремонтного производства.

В условиях депо и заводов ремонтируют и изготовляют валики, ролики, кольца, шейки цилиндрических и коленчатых валов, которые подвергаются механической обработке. Для их измерения используют приборы для линейных измерений. В условиях заводов более рациональным являются приборы, основанные на прямом методе измерения. Схема двухконтактного и «плавающего» прибора приведена на рис. 18, а. База измерения прибора — измерительный наконечник А — совпадает с поверхностью обрабатываемой детали.

Рис. 16. Чистота поверхности в зависимости от вида обработки

Рис. 17. График зависимости между классами чистоты поверхности и точностью изготовления

У трехконтактных и «плавающих» приборов (рис. 18, б, в) измерительные наконечники А и В. Эти приборы обладают несколько большей точностью, чем двухконтактные.

На рис. 18, г представлена схема измерительного прибора для колец конструкции инж. С. А. Мазина с суммирующим рычагом. Перемещение точки G равно сумме перемещений точек А и В, т. е. равно изменению величины диаметра контролируемых деталей. Прибор БВ-4051 (рис. 18, д) управляет процессом внутреннего шлифования желобов на бесцентрово-шлифовальном станке. Кольцо базируется на ролике 1 (рис. 18, ж). При внутреннем шлифовании широкое распространение получили системы с жесткими калибрами (рис. 18, е).

Использование приборов, автоматически определяющих размеры деталей при их обработке, повышает производительность труда и обеспечивает необходимую точность.

При ремонте отдельных деталей часто применяется ручная шабровка поверхностей, на что затрачивается много времени. На заводе «Калибр» внедрен механизированный способ обработки точных плоскостей, исключающий ручной труд. Простроганную плиту укрепляют на столе горизонтально-фрезерного станка. Ее обрабатывают резцами, вставленными в цилиндрическую оправку по винтовым линиям. В результате взаимного пересечения следов среза металла каждым отдельным резцом на поверхности плиты получается непрерывная сетка впадин эллиптической формы. В узлах взаимного пересечения впадин остаются выступы. Обработанные таким образом поверхности взаимно притираются, в результате чего получается плоскость 1-го класса точности.

Приработка деталей.

После механической обработки на поверхности детали, как выше указывалось, остаются неровности. При сопряжении обработанных поверхностей соприкосновение их происходит по вершинам наиболее выступающих участков неровностей, поэтому качество обработки трущихся поверхностей оказывает большое влияние на их износоустойчивость. Наиболее интенсивно процесс сглаживания неровностей поверхностей, соприкасающихся между собой и находящихся в движении, происходит в первый период работы машины, т. е. во время приработки поверхностей. В начальный период изменяется форма микронеровностей, а затем уже волнистость и макронеровности.

На основе значительного числа экспериментальных данных при исследовании влияния чистоты поверхностей на процесс приработки можно прийти к следующим выводам.

В первоначальный период происходит сглаживание неровностей, полученных при механической обработке, и образование новых неровностей.

Повышение степени чистоты уменьшает первичный износ и сокращает время приработки. Приработка полностью не устраняет шероховатости. Приработанные поверхности имеют специфическое строение микропрофиля, которое не достигается ни одним из методов отделки поверхности путем механической обработки.

Правильный выбор смазки и входящих в нее присадок в период начальной приработки трущихся пар оказывает существенное влияние на качество и время приработки поверхностей.

Для улучшения прирабатываемости поверхностей применяются антифрикционные металлы: олово, медь, свинец и др. Например, олово, наносится тонким слоем на компрессионные кольца двигателей. В данном случае промежуточный металл, выступая из впадин на поверхность, увеличивает опорную поверхность, поглощая тепло, развивающееся при трении, и улучшая теплопередачу. С этой же целью наносится полуда на поверхность поршней дизеля 2Д100. Применение антифрикционных сплавов уменьшает возможность контактной сварки отдельных участков, а следовательно, поверхность предохраняется от задиров и заедания.

Приработка трущихся поверхностей деталей машин позволяет сделать вывод, что наряду с повышением износоустойчивости, а следовательно, и увеличением срока службы введение приработки создает надежность работы узлов в условии эксплуатации, так как устраняется опасность задиров, заеданий и ненормального износа.

Рис. 18. Схема приборов для автоматического контроля при обработке деталей:

а — двухконтактный «плавающий» прибор; б и в — трехконтактные «плавающие приборы»; г — прибор для измерения колец системы Мазина; д — прибор системы Лукашова; е — система измерений с жесткими калибрами; ж — схемы возникновения погрешностей при одноконтактном и двухконтактном измерениях