При профилактическом осмотре открывают крышки люков у блока и осматривают узлы без разборки вертикальной передачи. При М3, помимо осмотра, у дизелей типа Д100 дважды проверяют величину камеры сжатия у одного из цилиндров при повороте нижнего коленчатого вала в обе стороны. У вертикальной передачи с торсионным валом камеру сжатия проверяют только при повороте коленчатого вала по часовой стрелке. Разница в измерениях величин камер сжатия допускается не более 0,2 мм, а сама камера сжатия — не более 5,5 мм. Если разница больше, необходимо выявить причины вплоть до разборки передачи.

Во время М5 и М6 вертикальную передачу разбирают, а при М4 разбирают только в случае, если это необходимо по ее состоянию. У дизелей с торсионным валом проверяют угол опережения нижнего коленчатого вала относительно верхнего. Если величина угла опережения имеет отклонения от установленной нормы, то у торсионного вала устраняют износ шлицев или заменяют изношенные детали.

Во время М5 проверяют состояние кулачковых валов, шестерен привода и подшипников кулачковых и распределительных валов, у которых измеряют зазоры. На заводе кулачковые и распределительные валы и их приводы вынимают и разбирают для ревизии и ремонта. В процессе последующей сборки всю систему регулируют.

На эксплуатируемых тепловозах возможны случаи неисправности вертикальной передачи из-за излома зубьев шестерен. Шестерни выходят из строя вследствие нарушения их зацепления. Недостаточный натяг или его уменьшение из-за фреттинг-коррозии вызывает ослабление шестерен и подшипников. Перекосы, допущенные при сборке, ведут к повреждению роликовых подшипников (сколы). Нередки случаи ослабления посадки конической муфты и ступицы на валу вследствие износа сопрягаемых поверхностей, возникающего из- за их волнистости, появляющейся при притирке, а также ослабления гаек, стягивающих детали на валу. Излом пружин у эластичной муфты и повышенный износ опорных поверхностей могут происходить из-за перекосов, допущенных при сборке. У торсионных валов возможны появление трещин и износ шлицев.

При работе клапанов без зазоров или заедания в направляющих втулках, а также при заедании толкателей топливных насосов на кулачках валов появляются выбоины и возможны трещины.

Недостаточный натяг приводит к ослаблению втулочных подшипников в местах их посадки. Недоброкачественная термическая обработка может привести к повышенному износу зубьев шестерен, а следовательно, к увеличению зазоров между зубьями.

Ремонт вертикальной передачи дизелей типа Д100. Разборка и ремонт.

Чтобы определить объем ремонта и состояние зацепления шестерен, перед разборкой проверяют зазор между коническими зубьями шестерен при помощи индикатора, закрепляемого на верхней части блока. Зазор измеряют при смещении валов в сторону генератора и в сторону насосов. В первом случае зазор должен быть не менее 0,2 мм, а во втором—0,3—0,65 мм при заводском ремонте и до 0,75 мм — при деповском.

Рис. 98. Приспособление для обработки выступов фланцев эластичной муфты:

1 — центрирующее устройство; 2 — угольник; 3 — болт; 4 — контрольное приспособление; 5 — индикатор; 6 — полка угольника; 7 — установочный калибр

Рис. 99. Проверка радиально-упорных подшипников на стенде:

1 — наружное кольцо подшипника; 2 — проставочное кольцо; 3 — регулировочное кольцо

При износе посадочного места под наружное кольцо роликового подшипника по диаметру свыше 0,2 мм растачивают корпус и запрессовывают в него втулку с толщиной стенки не менее 3 мм и натягом 0,1—0,15 мм. Для предупреждения провертывания втулку смазывают эластомером ГЭН-150(В). Если износ менее 0,2 мм, то кольцо подшипника ставят в корпус, смазанный эластомером, покрытым коллоидальным графитом. Графит необходим для облегчения выпрессовки подшипника при последующей разборке.

Ослабшие шпонки на валах заменяют новыми. Правилами текущего ремонта разрешается при ослаблении посадочных поверхностей ступицы и конусной муфты, а также изношенных поверхностей фланца под пружины наплавлять их электродами Э50А с подогревом до 350—400° С. Перед наплавкой конусные поверхности деталей протачивают на глубину 1—2 мм. Прилегание сопрягаемых конусных поверхностей, проверяемых по краске, после механической обработки должно быть не менее 65%. После наплавки опорные поверхности для пружин у фланца эластичной муфты фрезеруют на станке в специальном приспособлении.

Рис. 100. Проверка вертикальной передачи на стенде:

1 — штангенциркуль; 2 — регулировочное кольцо; 3 — ступица

Приспособление (рис. 98) позволяет так установить фланцы эластичной муфты на станок, чтобы обеспечить параллельность обрабатываемых поверхностей и перпендикулярность их к оси пружин, что предохраняет последние от поломок.

Фланец муфты собирают с центрирующим устройством 1 и устанавливают на угольник 2 таким образом, чтобы опорная поверхность выступа плотно прижималась к калибру 7. Затем фланец муфты укрепляют болтами 3. После обработки поверхностей А и Б болты вывертывают, а фланец поворачивают на 90° и обрабатывают другие выступы, предварительно проверяя правильность установки калибром 7, который упирается в полку угольника 6.

Толщину снимаемого слоя определяют индикатором 5, устанавливаемым на контрольное приспособление 4. Параллельность обработанных поверхностей проверяют микрометром, измеряя толщину выступов фланца в четырех местах, располагающихся на взаимно перпендикулярных диаметрах. Допускается непараллельность до 0,1 мм на длине 60 мм.

Торсионный вал проверяют магнитным дефектоскопом; имеющие трещины, торсионные валы, шлицевые муфты и втулки заменяют. У шлицевых соединений индикатором измеряют зазор в шлицах. Зазор на радиусе делительной окружности должен быть не более 0,75 мм при выпуске из М5 и 0,85 мм из М4.

Проверка и сборка.

При ремонте вертикальной передачи проверяют на стендах: направляющие поверхности в блоке двигателя для корпусов, упругость пружин, комплект радиально-упорных подшипников, верхнюю и нижнюю части вертикальной передачи. Направляющие поверхности для корпусов в блоке двигателя относительно оси постелей коленчатого вала при заводском ремонте проверяют при помощи оптической системы по методу, аналогичному проверке посадочных мест под цилиндровые гильзы (см. § 12). Пружины проверяют на упругость при помощи приспособления, а величину неперпендикулярности опорных поверхностей относительно оси пружины, допускаемую не более 0,5 мм на всей длине, — при помощи плиты и угольника. При большей неперпендикулярности опорные поверхности шлифуют.

Рис. 101. Проверка установки верхней части вертикальной передачи

Новый или бывший в работе комплект радиально-упорных подшипников, годный по своему состоянию к дальнейшей работе, проверяют на стенде (рис. 99). Суммарный зазор (0,03—0,05 мм) между наружными кольцами 1 и проставочным кольцом 2 (при сведенных наружных кольцах подшипников под грузом 20 кг) регулируют подбором толщины регулировочного кольца 3. Малый диапазон величины зазора установлен в целях обеспечения нормального зацепления шестерен вертикальной передачи.

Чтобы определить расстояние С от наружного торца регулировочного кольца 2 до торца конической ступицы 3 верхнюю и нижнюю части вертикальной передачи устанавливают на стенд (рис. 100). При известном для стенда расстоянии К с помощью подвижной части штангенциркуля 1 определяют размер С. Аналогичным порядком проверяют и нижнюю часть передачи. Для верхней части этот размер при деповском ремонте должен быть 622 ± 1 мм и для нижней 623 ± 1 мм.

Для разборки и сборки валов вертикальной передачи в условиях депо используют установку типа А317 конструкции ПКБ ЦТ.

При монтаже частей передачи на блок проверяют:

а) расстояние Б от регулировочного кольца верхнего торца малой шестерни до верхнего коленчатого вала с использованием калиброванной скобы и щупа (рис. 101). Необходимое расстояние, определяемое по надписи на конической малой шестерне (чертежный размер 191 ±0,1 мм), устанавливают регулировочными прокладками под фланец корпуса. Размер Б определяется как сумма, получаемая сложением половины диаметра коленчатого вала, измеряемого микрометром по оси вертикальной передачи, высоты калиброванной скобы и толщины щупа. Толщину регулировочных прокладок Р под фланец корпуса определяют для вертикальной передачи с муфтой по разности Р = Б — 191; а для передачи с торсионным валом Р = Б — 195;

б) боковой зазор между зубьями шестерен регулируют за счет прокладок под фланцы корпусов передачи и у большой шестерни;

в) расстояние между торцами фланцев ступицы и конусной муфты, которое должно быть в пределах 200—202,3 мм. Если этот размер не выдерживается, то подрезают торец фланца муфты или устанавливают проставочные кольца. При окончательной проверке правильности соединения коленчатых валов с вертикальной передачей первую шатунную шейку верхнего коленчатого вала устанавливают во внутреннюю мертвую точку по шаблону, одну сторону которого прикладывают к обработанной щеке вала, а вторую — к блоку. В этом случае указательная стрелка должна стоять против метки «ΒΜΤΒΙ» ведущего диска привода генератора, что соответствует опережению нижнего коленчатого вала на 12± 1° относительно верхнего.

Ремонт вертикальной передачи дизеля Д70.

Нижний вал, изготовленный вместе с шестерней 2, соединяется шлицами с верхним валом-шестерней 11(рис. 102) при помощи торсионного вала 13. Сборку и проверку радиальноупорных подшипников 16 верхнего и нижнего валов производят в таком же порядке, как и у вертикальной передачи двигателей типа Д100. Наружные кольца фиксируют стопорным кольцом. Посадку радиально-упорного подшипника производят одновременно на вал и в корпус. Центральную гайку после монтажа подшипников затягивают моментом 120—150 кГм.

Зацепление шестерен 10 наклонных валов 8 с центральной шестерней нижнего вала 15 регулируют прокладками с таким расчетом, чтобы размер Е между торцами вала шестерни 2 и центральной шестерней составлял Е = 580,64 — (Нвш+Нш) ±0,1 мм. Размеры Нвш и Нш выбиты на торцах вала шестерни 2 и центральной шестерни. Перед сборкой наклонного вала измеряют при помощи приспособления размер Б между упорными буртами в корпусе, определяют разность е размеров между суммой высот двух конических подшипников и суммой высот их внутренних колец с точностью до ±0,01 мм. Измерения производят под нагрузкой 20 кГ. Размер А распорной втулки 6 и толщины регулировочного кольца 5 должен быть А = Б ± е — 0,06 мм. Зазор 0,06 мм достигают шлифованием регулировочного кольца. В результате получают предварительный натяг подшипников. Детали комплекта клеймят одним порядковым номером. Внутренние кольца конических подшипников сажают с натягом 0,03— 0,04 мм, а наружные—в корпусе с зазором до 0,04 мм. При сборке напрессовывают на вал-шестерню 8 кольцо ближайшего к шестерне подшипника, запрессовывают штифт, фиксирующий от проворота распорную втулку 6, ставят последнюю на место. Собранный узел заводят в корпус, где предварительно установлены наружные кольца подшипников; ставят на место внутреннее кольцо второго подшипника. При установке шестерни 10 следует выдержать размер В, что достигается за счет прокладок, В = 497,67 — (Нвш + Нш) ± 0,1 (Нвш и Нш выбиты на торцах шестерен). Гайку затягивают моментом 40—45 кГм.

Зацепление шестерен 1 и 2 регулируют прокладкой под шестерню 1 и прокладкой 14 под корпус нижнего вала.

После монтажа вала-шестерни 2 вставляют наклонные валы и выносные опоры кулачковых валов. Регулирование зацепления шестерен 7 и 8 производят за счет прокладки под шестерню распределительного вала 7 и прокладки 4 под корпус наклонного вала.

Рис. 102. Вертикальная передача дизеля Д70:

1 — ведущая шестерня коленчатого вала; 2 — вал-шестерня нижний; 3, 4, 9, 14 — прокладки регулировочные; 5 — кольцо регулировочное; 6 — втулка распорная; 7 — шестерня распределительного вала; 8 - наклонный вал-шестерня; 10— шестерня; 11— вал-шестерня верхний; 12 — цанга; 13 — торсионный вал; 15—шестерня центральная: 16 — радиально-упорный подшипник; 17 —опорный роликовый подшипник

Регулирование зацепления центральной шестерни 15 и обоих шестерен наклонных валов осуществляют путем изменения толщины прокладок 9 и 3. Качество зацепления проверяют по пятну контакта по краске. Отпечаток по длине зуба к малому модулю и по высоте должен быть не менее 50%.

Ремонт кулачковых, распределительных валов и их подшипников.

Кулачковые и распределительные валы, вмонтированные в блок после разборки привода, вынимают с торца блока.

Внутреннюю полость валов при заводском ремонте промывают, продувают воздухом, а затем вал проверяют магнитным дефектоскопом. Части сборных валов или целые валы, имеющие трещины, выкрашивание или износ кулачков более нормы (у 2Д100 — 0,3 мм и уД50—1,5 мм), заменяют. Ослабшие в соединениях валы разбирают и устанавливают новые шпильки или болты с разверткой отверстий (при наличии их овальности).

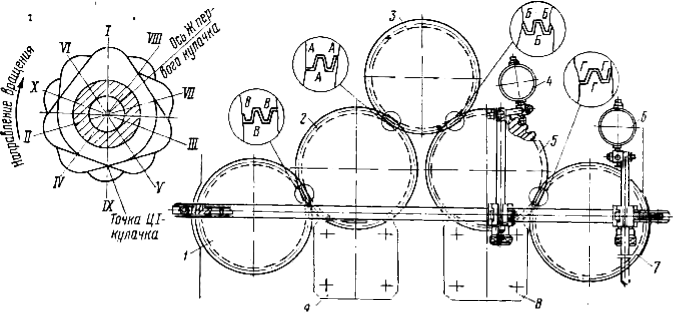

Рис. 103. Схема расположения кулачков и меток у шестерен распределения дизеля 2Д100 с проверкой зазоров между зубьями:

1, 7 — шестерни кулачковых валов; 2, 5 — паразитные шестерни; 3 — шестерня верхнего коленчатого нала; 4, 6 — индикаторы; 8, 9 — кронштейны

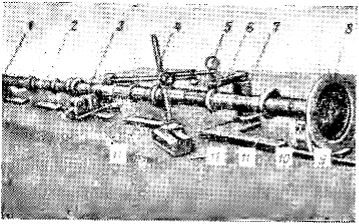

Рис. 104. Проверка установки кулачковых валов и топливных насосов дизеля типа Д100:

1 — кронштейн упорный; 2 — кулачковый вал; 3 — роликовая опора; 4, 7 — стойки; 5 — индикатор; 6 — рычаг: 8 — градуированный диск: 9 — нониус; 10 — ролик; 11 — планки; 12 — плита

Отдельные, годные к дальнейшей работе части валов собирают по меткам, нанесенным на цилиндрические поверхности соединительных фланцев. При замене какой-либо части вала по неисправности проверяют расположение кулачков, как это для примера представлено на схеме (рис. 103) для дизеля 2Д100. Углы между осью Ж первого кулачка и осями Ж остальных кулачков не должны отличаться более чем на ±1,5° от расчетных углов. Ось Ж соответствует подъему плунжера 3,5 мм.

Кулачковый вал (рис. 104) укладывают шейками 1,6 и 11 на роликовые опоры 3. Ролик рычага 6 устанавливают на кулачок первого цилиндра, вал поворачивают по часовой стрелке до подъема ролика на 3,51 мм. Устанавливают градуированный диск 8 таким образом, чтобы нулевое деление диска 8 совпало с нулевым делением нониуса 9. Для кулачков шестого цилиндра 36° градуированного диска тоже должны совпадать с нулевым делением нониуса. Вал проверяют через 36° в порядке работы цилиндров 1—6—10—2—4—9—5—3— 7—8. Здесь же можно проверить биение шеек вала. Проверку профиля кулачков производят через 1° индикатором по рабочей поверхности кулачка. При большем биении шейки шлифуют, а затем для повышения износостойкости они могут быть хромированы.

Рис. 105. Проверка кулачкового вала дизеля типа Д100:

1 — индикатор; 2 — корпус приспособления; 3 — стержень; 4 — пружина; 5 — корпус толкателя; 6 — пластинка; Д = 48±0,5 мм при совпадении торцов А и Б

Изношенные кулачки быстроходных двигателей, изготовленные из стали 13Н2А, на заводах восстанавливают наплавкой прутками диаметром 5 мм из сплава сормайт № 2. Наплавку ведут ацетиленокислородным пламенем над водяной ванной, флюсом служит бура. После наплавки кулачок поворачивают на 180°, замачивая его в воде. Наплавленные кулачки отпускают при температуре 200—220° С, затем после остывания вал проверяют на биение и, если нужно, правят. Обработку наплавленных мест ведут по копирам шлифовальными кругами с последующей проверкой профиля по шаблону.

Ремонт привода и установка кулачковых и распределительных валов.

Подшипники кулачковых валов дизелей типа Д100, имеющие зазор «на масло» более 0,3 мм при деповском ремонте и более 0,15 мм при заводском ремонте, а также выкрашивание заливки или ослабление в посадке, заменяют. Подшипники втулочного типа выпрессовывают из гнезда при помощи приспособления. Ослабшие в посадке подшипники, годные к дальнейшей работе, запрессовывают с покрытием наружной поверхности эластомером ГЭН-150 (В) толщиной слоя до 0,05 мм. Новые подшипники запрессовывают с натягом, зависящим от диаметра подшипника. У распределительного вала газораспределения двигателей типа Д50 этот натяг 0,08—0,16 мм. Соосность запрессованных подшипников проверяют валом-калибром, вставляемым в подшипники. Зазор на смазку допускается доводить до нормы шабровкой.

Шестерни распределения дизелей 2Д100 собирают по меткам, установленным на деталях (см. рис. 103). Зазор между зубьями шестерен проверяют при помощи индикаторов 4 и 6 или щупа (через три зуба по всей окружности). Зазор в зацеплении паразитных шестерен 2 и 5 и шестерен кулачковых валов 1 и 7 определяют после заклинивания паразитной шестерни.

При замене кронштейнов 8 и 9 зазор регулируют путем перемещения этих кронштейнов. Боковой зазор, измеряемый при деповском ремонте, должен быть 0,1—0,8 мм. Допускается ступенчатость в зацеплении до 2 мм.

При заводском ремонте шестерни кулачковых валов, имеющие износ зубьев, измеряемый зубомерной скобой, при длине общей нормали менее 68,95 мм в растворе пяти зубьев заменяют.

В случае замены шестерен или кулачковых валов положение последних относительно нижнего коленчатого вала (при установленном верхнем коленчатом вале и вертикальной передаче) проверяют в следующем порядке. Боксуют нижний коленчатый вал по ходу до совпадения указательной стрелки с меткой 1Т на ведущем диске муфты генератора. Устанавливают специальные приспособления (рис. 105) на корпус толкателя 5 топливных насосов первого цилиндра и выставляют индикатор 1 на нуль. Боксуют нижний коленчатый вал по ходу до опускания ножки индикатора на 3,6 мм. Проверяют положение диска муфты генератора. Указательная стрелка должна находиться на делении 344 ± 1 с отклонением не более деления. Проверку выполняют дважды. Только после этого делают метки и устанавливают контрольные штифты, проходящие через шестерню и фланец кулачкового вала.

У дизелей типа Д50 после замены вала хотя бы одной шестерни проверяют положение распределительного вала относительно коленчатого вала при неснятых поршнях, используя прибор регляж (для определения верхней мертвой точки), вставляемый в отверстие крышки первого или шестого цилиндров вместо форсунок. Проверку ведут по градуированному диску, расположенному на коленчатом валу. Шестерни устанавливают по меткам, ориентированным по шпонкам.

Положения кулачковых валов четырехтактного дизеля Д70 устанавливают по кулачкам топливных насосов первого цилиндра, вначале левого, а затем правого вала. Для этого, проворачивая коленчатый вал, совмещают деление 70 на ведущем диске муфты генератора с указательной стрелкой. Устанавливают левый кулачковый вал в положение, при котором топливный кулачок первого цилиндра направлен вниз; приводную шестерню 7 (см. рис. 102) соединяют с кулачковым валом; вместо топливного насоса устанавливают приспособление с индикатором; стрелку последнего ставят на 0; коленчатый вал проворачивают на ходу до совмещения деления 340 на диске с указательной стрелкой. Затем снимают шестерню 7, а кулачковый вал устанавливают в такое положение, при котором ход штока приспособления будет составлять 4,17 мм. В таком положении шестерню 7 устанавливают на вал. Затем коленчатый вал поворачивают на один оборот и снова проверяют положение индикатора и указательной стрелки. Положение правого кулачкового вала устанавливают аналогичным порядком для первого топливного кулачка, расположенного выступающей частью вниз; деление 110 должно располагаться против указательной стрелки вместо 70 и 25 вместо 340.

Рис. 106. Схема определения толщины прокладок между корпусом топливного насоса и корпусом толкателя дизеля Д70

Топливные насосы этого дизеля (рис. 106) устанавливают с учетом толщины прокладок а между корпусом толкателя и корпусом топливного насоса. Для определения толщины прокладок а поворачивают коленчатый вал в такое положение, при котором против указанной стрелки находились соответствующие деления градуированного диска. Так, для 1 и 8 цилиндров левого ряда это должно быть 340±1, а для правого ряда 25,5 + 1; для 3 и 6 цилиндров левый ряд 70+1, и правый 115,5±1. Затем измеряют размер К от пяты толкателя до плоскости фланца толкателя. Тогда а = В — К. Размер В берут по клеймам корпуса насоса.