Тепловоз ТГМ3 наиболее распространенный маневровый локомотив с гидравлической передачей на сети дорог. Ремонт узлов и агрегатов гидравлической передачи этого тепловоза аналогичен и для других локомотивов с такой передачей.

Во время М2 и М3 проверяют крепление в соединениях, устраняют утечки, очищают фильтры и производят текущий осмотр деталей, узлов и агрегатов. При М4 разбирают , ремонтируют или заменяют изношенные части, регулируют агрегаты и узлы, а при М5 гидропередачу и карданные валы с тепловоза снимают и ремонтируют. Колесные пары вместе с осевыми редукторами из-под тепловоза выкатывают и ремонтируют.

Наиболее характерные неисправности по редукторам, муфтам, карданным валам аналогичны указанным в § 23.

Ремонт агрегатов гидропередачи.

Ремонт гидропередачи, карданных валов и осевых редукторов дан в объеме подъемочного ремонта.

Гидротрансформатор (ГТР) снимают с тепловоза вместе с коробкой перемены передач (КПП).

При ревизии подшипников· качения во всех узлах их сортируют на три группы: годные, подлежащие ремонту, негодные.

Считаются годными и допускаются в дальнейшую эксплуатацию подшипники качения, имеющие следующие дефекты: задиры на торцах, блестящие круговые полосы, рябины на поверхностях качения роликов, матовую поверхность на дорожках качения и кольцах, шариках или роликах. Годные подшипники проверяют на легкость вращения и по шуму, сравнивая их с эталонным подшипником. Шарикоподшипники должны соответствовать установленным нормам на осевую игру, а роликоподшипники — на радиальный зазор.

К подлежащим ремонту относятся подшипники, имеющие коррозию на посадочных поверхностях, которую можно устранить зачисткой шкуркой; ослабшие (не более 50 %) заклепки сепараторов; деформацию перемычек сепараторов в сферических подшипниках, приводящую к выпаданию роликов, при отсутствии трещин у основания перемычек; повреждение наружных или внутренних колец цилиндрических роликовых подшипников.

Подшипники считаются негодными при следующих неисправностях: сколы или трещины на кольцах, шариках, роликах и сепараторах, оседания сепараторов шарикоподшипников на борт кольца, выпадание роликов из сепараторов, следы перегрева на деталях подшипника, а также при выкрашивании, шелушении, вмятинах, коррозии, глубоких рисках и забоинах на дорожках качения колец, роликах и шариках.

В случае ослабления подшипников в местах посадки натяг восстанавливают при помощи пленки эластомера ГЭН-150(В) толщиной не более 0,1 мм.

При износе посадочного места более 0,2 мм для восстановления в зависимости от имеющегося оборудования применяют осталивание, хромирование, расточку и посадку втулок.

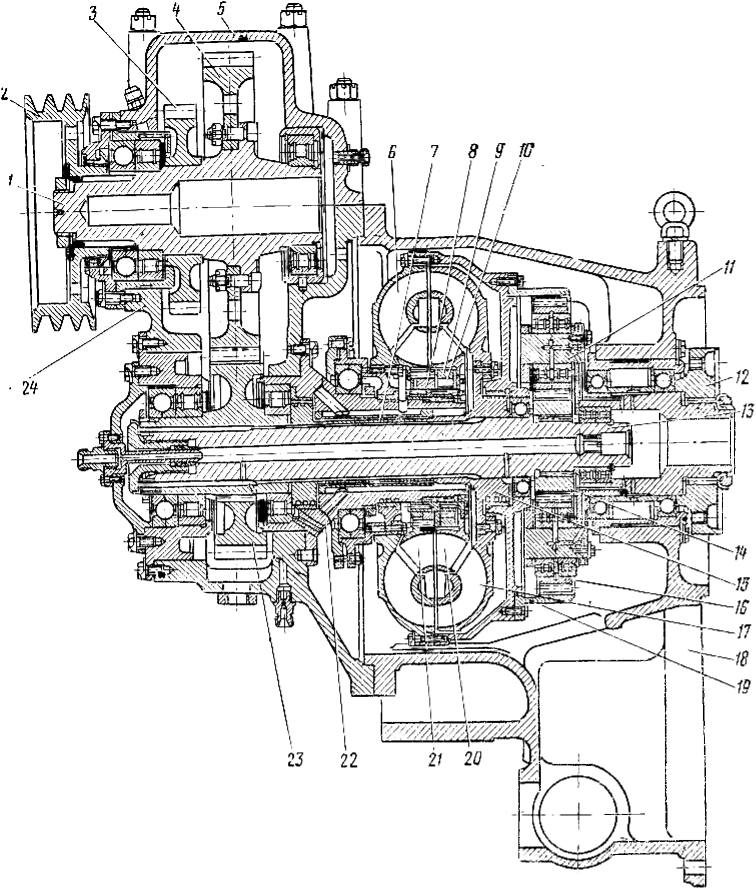

Шестерни бракуют при изломе или трещине в любом месте, вмятинах площадью более 50 мм2 и глубиной 0,4 мм на каждом зубе, питтингах, покрывающих поверхность зуба более 15%, увеличении бокового зазора между зубьями более установленных норм. Необходимые зазоры между зубьями при подъемочном ремонте восстанавливают путем подбора шестерен (рис. 145), при этом выдерживают следующие размеры: между зубьями солнечной шестерни 14 и шестернями сателлитов—0,15—0,7 мм, браковочный — 0,8 мм: между зубьями шестерен 4 и 23 повышающей пары — 0,2—0,6 мм, браковочный— 0,7 мм: между зубьями шестерен 3 раздаточного редуктора — 0,15— 0,55 мм, браковочный — 0,7 мм. При ослаблении болтов крепления шестерни 4 их заменяют с проверкой посадочных мест. Болты в других соединениях с сорванной или забитой резьбой, со смятыми головками заменяют, остальные проверяют, при необходимости крепят и тщательно шплинтуют. В направляющих аппаратах и обгонных муфтах 8 и 9 в ступице, на которой вращается турбинное колесо, в водиле тщательно очищают и продувают масляные каналы. Колеса 20 и 21 направляющих аппаратов, турбинное 6 и насосное 17 колеса, имеющие трещины, поломанные лопатки или отколы, заменяют. Поломанные или просевшие пружины обгонной муфты, ролики, имеющие трещины, поврежденную поверхность, заменяют. При обнаружении трещин на ведущем валу 13 гидротрансформатора или сорванной резьбы устанавливают новый или отремонтированный вал.

Если на рабочей поверхности уплотняющей манжеты входного вала иимеются трещины, пузыри, наплывы или шероховатости, а также при потере упругости пружины или изломе витков—эти детали заменяют. Уплотнительные кольца, имеющие выработку сверх допустимой величины, или потерявшие упругость, также заменяют. Шлицы при выработке более допускаемой нормы восстанавливают. В зависимости от износа применяют два способа восстановления шлицев. При незначительном местном износе производят наплавку отдельных мест с зачисткой их по профилю. Если шлицы изношены по всей длине, их срезают и вал наплавляют электродами Э42 и обрабатывают на фрезерном станке.

Сборку ГТР выполняют в такой последовательности. Устанавливают ступицу 22, шарикоподшипник в турбинное колесо 6. На ступицу надевают направляющий аппарат и обгоняют муфту, которые крепят гайкой и стопорят замковой шайбой. При этом следят, чтобы торец турбинного колеса 6 совпал по вертикали с торцом колеса 21 направляющего аппарата, что достигается за счет толщины кольца между ступицей и внутренними зубьями обгонной муфты. Допускается несовпадение торцов не более чем на 0,3 мм.

Рис. 145. Гидромеханический трансформатор тепловоза ТГМ3:

1 — входной вал повышающей передачи; 2— фланцевый шкив; 3 — раздаточная шестерня; 4 и 23 — шестерни повышающей передачи; 5 — верхний корпус редуктора; 6 — турбинное колесо; 7 — вал-втулка насосного колеса; 8 и 9 — обгонные муфты (автологи); 10 — ролик автолога; 11 — водило; /2 — фланец зубчатой муфты; 13 — ведущий вал гидротрансформатора (полый); 14 — солнечная шестерня; 15 — ступица насосного колеса; 16 — сателлит; 17 — насосное колесо; 18 — корпус гидротрансформатора; 19 — венечная шестерня; 20 и 21—колеса направляющих аппаратов; 22 — ступица; 24— нижний корпус редуктора

Во время сборки направляющего аппарата между торцами обоих его колес 20 и 21 при выбранном осевом зазоре колец выдерживают зазор 0,7— 1,2 мм (браковочный менее 0,5 мм и более 1,5 мм) при помощи проставочных колец в обгонной муфте. После сборки каждое колесо направляющего аппарата должно вращаться свободно. Устанавливают насосное колесо 17 вместе с ведущим валом 13, проверяют зазоры между торцами насосного и турбинного колес 2,4—2,6 мм; браковочные менее 1,8 и более 2,8 мм. Зазоры регулируют путем подбора толщины кольца между буртом вала ГТР и внутренней втулкой в ступице малой шестерни повышающей пары. На конец ведущего вала надевают шестерню 23, собирают подшипниковый узел и закрепляют его гайкой, стопорят замковой шайбой и закрывают крышкой. При постановке крышки следят, чтобы не было зазора между буртом крышки и наружным кольцом шарикоподшипника, что достигается за счет прокладок. Сборку ГТР с другого конца вала начинают с постановки чаши, венечной шестерни 19, водила 11, подшипников и корпуса 18 гидротрансформатора. При установке новых сателлитов их подбирают таким образом, чтобы колебания их шагового размера не превышали 0,05 мм и легко и плавно вращались в подшипниках.

Рис. 146. Приспособление для сжатия пружин нажимного диска фрикционной муфты:

1 — струбцина; 2 — барабан; 3 — пакет фрикционных дисков; 4 — нажимной диск; 5 — бустер; 6 — отжимные пружины

Заглушки масляных каналов во всех узлах завертывают и раскернивают в трех точках. После сборки проточную часть ГТР опрессовывают маслом давлением 8 кГ/см2 с выдержкой в течение 1 мин, утечка не должна превышать 300 г/мин. При постановке сопел смазки шестерен следят, чтобы они были направлены на места зацепления, а фланцы их надежно закреплены, под головки болтов положены пружинные шайбы. Гнездо подшипников и крышку входного вала 1 устанавливают по рискам, находящимся в плоскости вертикальной оси ГТР. Сборку узла уплотнения входного вала 1 начинают с установки манжеты, затем заводят прижимное кольцо, у края расточки под кольцо наносят в нескольких местах керны. Шкив 2 крепят пробкой. Уплотнение в местах разъема во всех соединениях достигается постановкой шелковых ниток и нанесения герметика. Коробка перемены передач. Подшипники качения, шестерни и резиновые манжеты бракуют по нормам, указанным при описании ремонта ГТР. При ремонте фрикционных муфт проверяют состояние возвратных пружин нажимного диска. Высота пружин в свободном состоянии 73—75 мм, а в сжатом не более 40 мм. Для сжатия пружин нажимного диска применяется приспособление (рис. 146). Неперпендикулярность торцовых опорных поверхностей пружин по отношению к геометрической оси допускается не более 0,4 мм, при больших размерах поверхности шлифуют. Поломанные пружины заменяют. Фрикционные диски заменяют в случае трещин, излома зубьев, выкрашивания фрикционного слоя или схватывания дисков между собой. Допускаются к дальнейшей эксплуатации диски, имеющие коробление не более 0,4 мм, при большем короблении диски правят в холодном состоянии. Вначале ставят стальной, а затем металлокерамические диски. При этом металлокерамические диски собирают таким образом, чтобы спиральные канавки были направлены по часовой стрелке. Пакет собранных дисков в сжатом состоянии должен иметь размер 89—99 мм. При толщине более 99 мм муфта не будет выключаться, а менее 89 мм — включаться. Толщину пакета регулируют путем подбора определенного количества стальных и металлокерамических дисков. Уплотняющие чугунные кольца с изломанными замками или при зазоре между ручьем и кольцом по высоте более 0,3 мм заменяют на новые и устанавливают их на место с зазором 0,08—0,22 мм.

При освидетельствовании механизма переключения реверса и режимов заменяют: рычаги, имеющие трещины, излом, расхождения вилок или их зева; кронштейны рычагов с разработанными отверстиями под болты с трещинами или отколами; зубчатые муфты и штоки, имеющие излом зубьев или поврежденный цементированный слой; крышку цилиндров с трещинами, отколами, просевшую пружину демпфера и негодные манжеты; втулку (сферический подшипник), на которой обнаружены задиры, трещины, отколы или в случае заклинивания втулки на штоке зубчатой муфты. Рычаги с вмятинами на нерабочих поверхностях глубиной не более 1,5 мм пускают в дальнейшую эксплуатацию, ослабшие пальцы перепрессовывают, проверяют поворачивание сухарей относительно пальцев, которое должно быть свободным. При зазоре между отверстиями в кронштейне и осью более 0,5 мм устанавливают новую ось с зазором 0,07—0,26 мм. Рабочую поверхность воздушных цилиндров полируют, применяя пасту, устраняя забоины и задиры; разрешается оставлять риски глубиной не более 0,3 мм.

В случае замены сферического подшипника новый подшипник притирают по шару совместно с кольцами; площадь прилегания должна быть не менее 90%, что проверяется по краске. После сборки подшипника вращение втулки в кольцах во всех положениях должно быть свободным, но не иметь значительного зазора, что достигается регулировкой прокладками, которые устанавливают между кольцами. Шестерни и подшипники качения механизма маневрового и поездного режимов осматривают и ремонтируют. Маслоподводящие каналы очищают.

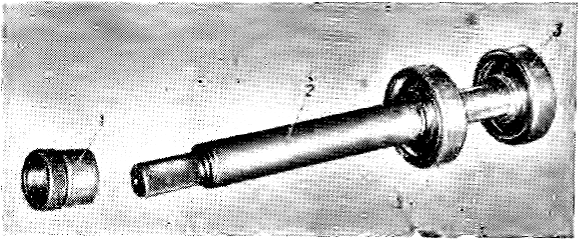

Выходной вал проверяют магнитным дефектоскопом, если обнаружат трещину, вал заменяют. Изношенные шлицы на валу восстанавливают до чертежного размера вибродуговой наплавкой с последующей механической обработкой. Поврежденные призонные болты, а также манжеты узлов уплотнения заменяют, маслоподводящие каналы промывают.

Перед сборкой картеры и крышки КПП , трубки подвода смазки, а также отверстия в корпусе очищают и промывают керосином. Трубку, находящуюся внутри фрикционного вала, опрессовывают давлением 22 кГ/см2 с выдержкой в течение 3 мин, пропуск масла не допускается. Правильно установленный пакет фрикционных дисков должен свободно передвигаться по зубьям ведомого и ведущего барабанов. При установке бустера, зубчатки и нажимных дисков не допускается выворачивания резиновых манжет. Уплотнительные чугунные кольца надевают таким образом, чтобы их замки были смещены относительно друг друга. Работу первой и второй муфт фрикционов проверяют, создавая давление масла ручным насосом. При этом проверяют величину хода нажимного диска, которая должна быть 13—22 мм (браковочный размер менее 13 мм), плавность перемещения диска, утечку масла (допускается не более 300 г в 1 мин), открытие отверстия плунжерами фрикционов при выключении (при сбросе масла) и закрытие их при включении.

После сборки узла переключения реверса и режимов проверяют плавность включения зубчатых муфт при перемещении их до упора поршня в крышку цилиндра. Зазор между поршнем и крышкой не допускается, что достигается торцовкой привалочных поверхностей крышки. Перемещая переключающий рычаг от упора до упора, проверяют, включается ли хвостовик переключающего рычага-сигнализатора; при необходимости регулируют, поворачивая наклонный рычажок сигнализатора около оси.

Проверяют зазор между корпусами подшипниковых узлов и стенками крышки, который должен быть 4 мм. Зазор между торцами штоков зубчатых муфт и их стаканами устанавливают не менее 5 мм. Путем ввертывания стопорных болтов в стаканы штоков устанавливают реверс в нейтральное положение, при этом зубчатые муфты не должны вводить в зацепление соседние шестерни. Последующую сборку КПП выполняют в последовательности, обратной разборке. Уплотнение во фланцевых соединениях достигается путем постановки шелкового шнура и нанесением на соединяемые плоскости герметика.

Рис. 147. Приспособление для центровки КПП и ГТР

Рис. 148. Приспособление для центровки вала ГТР с валом дизеля:

1 — основание; 2 — стойка; 3 — лапка; 4 — фланец; 5 — винт; 6 — конус; 7 — промежуточная часть; 8 — распорка; 9 — винты

Собранную КПП соединяют с ГТР, для чего привалочные фланцы фиксируют контрольными штифтами (корпуса соединяют болтами, а валы — зубчатой муфтой). При замене КПП или ГТР производят центровку при помощи двух приспособлений (рис. 147). Для этого из ступиц шестерен КПП вынимают зубчатые муфты со штоками переключения реверса, а вместо них устанавливают два приспособления таким образом, чтобы диски 3 упирались в шлицы внутри ступиц, а штоки 2 проходили через отверстия под сферические подшипники в корпусе ГТР. На штоки 2 надевают втулки 1 и, перемещая ГТР относительно КПП, добиваются, чтобы втулки свободно входили в отверстия в корпусе ГТР под сферические подшипники и поворачивались в них без заедания. При таком положении центровка считается законченной, после чего сверлят новые отверстия, ставят контрольные штифты и окончательно крепят и собирают КПП и ГТР.

После установки КПП и ГТР на раму тепловоза проверяют при помощи линейки расстояние от настильного листа рамы до оси выходного вала ГТР, оно должно быть по вертикали 412 ± 1,5 мм; проверяют центровку вала ГТР с выходным валом дизеля при помощи приспособления (рис. 148). Для этого фланец 4 прикрепляют к фланцу выходного вала дизеля, а стойку 2 основанием 1 — к торцу шкива ГТР. Для точности измерения применяют распорку 8, которую устанавливают так, чтобы она конусом 6 упиралась в центр вала дизеля, а основанием с внутренним шестигранником — в головку гайки крепления шкива. Распорку крепят при помощи промежуточной части 7.

Поворачивая вал на 360°, измеряют зазор щупом между винтом 5 и цилиндрической частью фланца 4, а также между лапкой 3 стойки и торцом этого фланца через каждые 90° поворота вала. Несоосность валов ГТР и выходного вала дизеля допускается не более 0,5 мм. Непараллельность привалочных поверхностей фланцев выходного вала дизеля и шкива привода компрессора на диаметре 225 мм допускается 0,3 мм. Эти агрегаты регулируют прокладками, которые устанавливают между опорами КПП и рамой тепловоза или картером дизеля и поддизельной рамой.

Осевой редуктор.

После выкатки колесной пары сливают масло из верхнего 13 и нижнего 14 картеров осевого редуктора (рис. 149) и снимают крышки люков. Определяют состояние шестерен 6, 16 и 21, подшипников 5, 11, 12, 17, 18, 20 и 22 и других деталей и частей редуктора. Ремонт и браковку шестерен, подшипников и шлицев выполняют, как описано выше (см. стр. 157, 158).

Рис. 149. Осевой редуктор тепловоза ТГМЗ:

1 и 10 —разрезные гайки; 2 — фланец; 3 и 8 — лабиринтные кольца; 4 корпус амортизатора; 5, 12, 17, 20 — роликоподшипники; 6 и 21 — конические шестерни; 7 — входной вал; 9 — шлицевый фланец; 11 и 18— шарикоподшипники; 13— верхний картер; 14 — нижний картер; 15 — реактивная тяга; 16 — большая шестерня; 19 — ведущий вал-шестерня; 22 — сферический подшипник

Лабиринтные кольца 3 и 8 заменяют при обнаружении трещин, отколов или при чрезмерных износах. Заменяют также валы 7 и 19, имеющие трещины, поврежденные резиновые шайбы, корпуса амортизатора 4, реактивные тяги 15 при обнаружении трещины, сорванной резьбы или при глубоких вмятинах. Погнутые тяги разрешается править в холодном состоянии. Если обнаружатся надрывы в сварочных швах крепления подушки кронштейна реактивных тяг, зачищают поврежденные места и приваривают качественными электродами. При сборке редуктора проверяют и устанавливают боковой зазор между зубьями конических шестерен 6 и 21 (0,2—1,4 мм, браковочный — более 2,5 мм). Регулировку ведут при помощи колец, которые устанавливают между корпусом верхнего картера и фланцем гнезда подшипника (для ведомой шестерни) и между корпусом верхнего картера и фланцем лабиринта (для ведущей шестерни). Боковой зазор между зубьями цилиндрических шестерен 16 и 19 допускается 0,3—2,5 мм, браковочный — 3,5 мм. Необходимый зазор достигается подбором шестерен. Прилегание зубьев конических шестерен должно быть 60% рабочей поверхности зуба, что проверяют по краске. После сборки редуктора с колесной парой и установки их в раму тележки редуктор надежно укрепляют.

Карданный привод (рис. 150). При осмотре проверяют угол закручивания вала по смещению контрольных рисок, который допускается в пределах 1—2° от контрольной риски, а также состояние игольчатых подшипников, крестовин (дефектоскопом) и шлицевые соединения.

Рис. 150. Карданный привод к осям колесных пар на тепловозе ТГМ3:

1 и 2 — карданные валы; 3 — брусок деревянный; 4 — болт; 5 — шайба; 6 - гайка; 7 — шплинт

Боковой зазор в шлицах допускается до 0,25 мм (браковочный 0,35 мм), при износе шлицы восстанавливают. При обнаружении коробления в щеках кардана их правят на плите в холодном состоянии. Дефектоскопом проверяют стяжные болты крепления к постелям крышек игольчатых подшипников. При обнаружении на болтах трещин, сорванной резьбы, выработки, утолщенной рабочей части стержня болты заменяют. При сборке карданных валов должны соблюдаться следующие условия:

вилки валов должны свободно перемещаться в шлицевом соединении друг относительно друга;

оси отверстий под игольчатые подшипники должны лежать в одной плоскости, несоосность допускается не более 0,03 мм.,

вилки валов передней и задней тележки смещены на 90° относительно друг друга.