Величину износа можно определить способами, требующими разборки агрегата, и способами без разборки (интегральные способы). В первом случае величину износа определяют в разные периоды испытания, преимущественно в начале и конце испытания, при помощи контактных измерительных инструментов, взвешивания трущихся деталей, профилографов, отпечатков и лунок, наносимых на детали. Измерение износа при помощи профилографов основано на сопоставлении профилограмм, снятых с одного и того же участка исследуемой поверхности до износа и после него. Определение величины износа при помощи отпечатков заключается в измерении длины диагонали отпечатка, нанесенного при помощи алмазной пирамиды.

Контактный измерительный инструмент делится на несколько групп: а) универсально-измерительный, куда входят микрометры, нутромеры, штангенциркули, штангенрейсмусы и штангенглубиномеры; б) рычажно-механический индикатор часового типа, индикаторные нутромеры, рычажные микрометры, индикаторные скобы; в) для измерения зубьев зубчатых передач употребляют штангензубомеры, зубомерные скобы.

Большое распространение получил оптический способ измерения поверхностей.

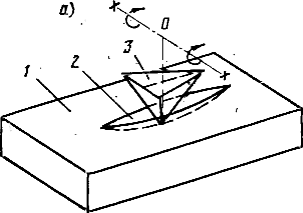

Чтобы сократить длительность испытаний при определении величины износа, Π. М. Хрущевым и Е.С. Берковичем предложен метод лунок (искусственных баз), вырезаемых на поверхности, подлежащей исследованию. Лунки нарезают специальным прибором. Схемы установки резца и сечения лунки представлены на рис. 19.

Рис. 19. Схемы установки резца и сечения лунки:

а — установка резца; 1— деталь; 2 — лунка; 3 — алмазный резец; б — лунка; А — поверхность до износа; Б — поверхность после износа

Для цилиндрической поверхности глубина лунки h длиной I, расположенной поперек образующей, ![]() где r — радиус алмазного резца; R — радиус цилиндрической поверхности, на которой вырезается лунка. Знак « + » для выпуклой, а знак « — » для вогнутой поверхностей. Для плоской поверхности (R=∞)

где r — радиус алмазного резца; R — радиус цилиндрической поверхности, на которой вырезается лунка. Знак « + » для выпуклой, а знак « — » для вогнутой поверхностей. Для плоской поверхности (R=∞)

![]()

Износ цилиндрической поверхности

![]()

Для плоской поверхности

![]()

Если лунку наносят вдоль образующей цилиндрической поверхности, то h и Δh определяют по формуле для плоской поверхности.

Длина лунки определяется при помощи микроскопа прибора УПОИ-6.

Известны три основных способа определения износа без разборки агрегатов: по количеству железа в масле; с применением радиоактивных изотопов и спектрографический анализ сухого остатка масла на содержание различных материалов. Содержание железа при третьем методе определяется калориметрическим или полярографическим способом, используя растворенную в соляной кислоте золу от взятых проб масла в процессе испытаний.

Большое распространение получил способ определения износа при помощи радиоактивных изотопов (меченых атомов), дающий возможность определить величину износа одной или двух сопряженных деталей в процессе работы испытуемого агрегата. Этот способ основан на способности радиоактивных изотопов излучать энергию в виде потока электронов (β-лучи) или в виде электромагнитного излучения (γ-лучи), или в том и другом виде одновременно. Счетчик элементарных частиц регистрирует отдельные фотоэлектроны малой энергии и передает импульсы тока на специальную радиометрическую аппаратуру. При изнашивании активированных деталей по увеличению количества радиоактивных атомов в масле можно судить о скорости износа всей исследуемой детали.

Существует несколько способов активирования исследуемых деталей: введение радиоактивного препарата в металл при отливке детали, постановка «свидетелей», нанесение радиоактивного слоя путем электролиза, метод диффузии и облучение исследуемых деталей.

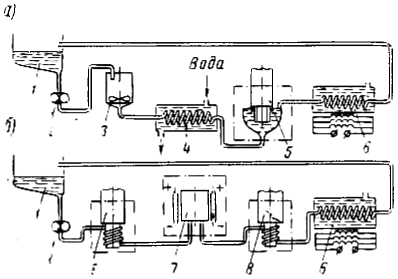

Рис. 20. Схема измерения частиц износа, смываемых смазкой с поверхностей трения: а — при отключении фильтров очистки масла; б — при работе с фильтром; 1 — испытуемый агрегат; 2 — масляный насос; 3 — смесительный бак; 4 — охладитель; 5,8 — камеры для измерения радиоактивности масла; 6 — подогреватель; 7 — фильтр с устройством для измерения радиоактивности

В качестве примера на рис. 20 показаны два варианта принципиальной схемы измерения количества частиц износа активированных деталей испытуемого агрегата 1. Из поддона смазка откачивается насосом 2 в смесительный бак 3, из которого через охладитель 4 нагнетается в камеры для измерения радиоактивности масла 5, 8, а затем после нагрева в подогревателе 6 возвращается обратно в агрегат.

Помимо приведенных выше, существует способ оценки износа при трении металлов, основанный на эффекте гашения сцинтилляций смазочных материалов продуктами износа без разборки узлов машин.

Этот способ основан на способности ряда смазочных материалов сцинтиллировать (высвечивать) под действием ионизирующего излучения. Производя непрерывно или периодически анализ пробы масла на радиометрической установке, можно по величине снижения интенсивности свечения масла определить интенсивность износа поверхностей деталей.

О состоянии работающих дизелей без вскрытия их узлов можно судить по содержанию примесей металла в масле. Содержание примесей может быть определено химическим или спектральным анализом. Спектральный анализ дает достаточно точные результаты в короткий срок.

В депо применяются два метода спектрального анализа масла — ускоренный на спектрографе типа ИСП-28 и экспрессный фотоэлектрический на квантометре МФС-3. Опыт эксплуатации тепловозов ТЭЗ показывает, что у основной части дизелей 2Д100 концентрация железа не превышает 30, меди — 7—10 и свинца—5—10 г/т. Аварийное состояние характеризуется концентрацией: железа и свинца более 200 и меди более 150 г/т.

Дефектоскопия новых и отремонтированных деталей осуществляется различными физическими методами — визуальным осмотром, люминесцентным, магнитным, ультразвуковым, рентгеновским и гамма-лучами.

Визуальный осмотр выполняется невооруженным глазом или при помощи лупы и микроскопа. Распространен метод, при котором очищенная поверхность проверяемой детали покрывается меловой обмазкой или специальными красками, на которых после непродолжительного времени при наличии трещин появляются масляные пятна. Для контроля цветным способом используют дефектоскоп 77ДМКЗ.

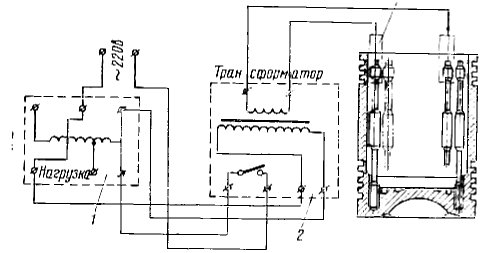

Рис. 21. Электрическая схема магнитного дефектоскопа МДП для контроля поршней по бонкам

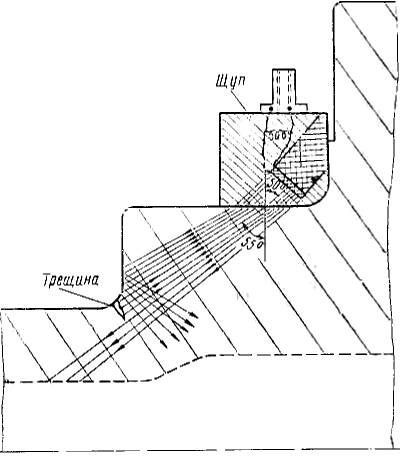

Рис. 22. Щуп для контроля трещин в хвостовике антивибратора двигателя типа Д100

Люминесцентный способ предусматривает облучение поверхности ультрафиолетовыми лучами, излучаемыми ртутной кварцевой лампой. Лучи света задерживают светофильтрами. В качестве суспензии используются флуоресцирующий керосин или масла нефтяного происхождения, которые впитываются в поры и дефектные места. Трещины в данном случае обнаруживают по более яркому свечению. В качестве люминесцентного дефектоскопа используют установки ЛЮМ-1 и ЛД-2.

Магнитный контроль деталей основан на искажении дефектным местом магнитного поля, собирающего ферромагнитный порошок по краям трещин.

Наиболее четко выявляются трещины, расположенные перпендикулярно силовым линиям поля. Магнитный контроль осуществляется в соответствии с Инструкцией ЦТ/2303 1965 г. и Правилами ремонта.

Схема проверки боно к поршней двигателей типа Д100 магнитным дефектоскопом показана на рис.21. Дефектоскоп состоит из автотрансформатора 1, понижающего трансформатора 2 и зажимов-клещей 3. Зажимы-клещи служат для присоединения шпилек поршня к низковольтной цепи понижающего трансформатора, где сила тока достигает 450—500 а. Трещины обычно обнаруживаются в местах скопления магнитного порошка.

Для деталей цилиндрической формы применяют магнитные дефектоскопы круглые типа ДГЭ, ДКМ и седлообразные, а для зубьев шестерен — седлообразные типа ДГЗ.

Ультразвуковая дефектоскопия дает возможность обнаруживать дефекты внутри детали. Эта дефектоскопия основана на явлении отражения звука от поверхности раздела двух сред. Энергия ультразвуковых волн, распространяющихся в стали, практически целиком отражается от воздушной прослойки, т. е. от мест, где имеются дефекты.

Дефектоскопия металлических изделий ведется на частотах от долей мегагерц до нескольких мегагерц. Лучшая выявляемость дефектов получается в плоскости, перпендикулярной ходу звуковой волны. Схема работы щупа для контроля хвостовика антивибратора нижнего коленчатого вала дизеля типа Д100 представлена на рис., 22. Ультразвуковые колебания от пластины титаната бария распространяются по плексигласу и после преломления на границе плексиглас — чугун входят в металл под углом 55°. При наличии трещины ультразвуковые волны отражаются, что обнаруживается на экране дефектоскопа УЗД-64. Частота ультразвуковых колебаний всех щупов для коленчатых валов 0,8 Мгц, при этом глубина проникновения в металл доходит до 7 мм. Аналогичным способом выявляют трещины у ручьев поршней дизелей 2Д100.

Полюсные болты тяговых электродвигателей проверяют ультразвуковым дефектоскопом УЗД-56М или УЗД-64 с использованием щупа, снабженного пластинкой УТС-19, обладающей пьезоэлектрическим эффектом.

Методы просвечивания рентгеновскими и гамма-лучами состоят в измерении или оценке интенсивности проходящих через материал лучей. Для решения разнообразных задач гамма-дефектоскопии металлов применяют набор жестких и мягких гамма-излучений. Мягкие излучатели требуются для просвечивания малых толщин и легких материалов. Источниками излучения могут быть изотопы: цезий — 137, иридий — 192, тулий — 170.

Сортировка деталей.

В условиях завода детали, снятые с тепловоза, сортируют, определяя пригодность их к дальнейшей работе, восстановлению или отбраковке.

На деталь составляют карту, в которой указывают способ ее восстановления и маршрут прохождения по цехам.

Технические причины, по которым приходится выбраковывать детали, разнообразны. При износе детали поверхностный термически обработанный или упрочненный слой уменьшился или исчез совсем. Это относится главным образом к деталям с поверхностной цементацией и закалкой. Сюда же относятся детали, имеющие задиры. Если размеры детали при износе достигли такой величины, что дальнейшая их эксплуатация нецелесообразна по условиям прочности, их необходимо изъять из производства. Коленчатый вал, у которого исчерпаны все градационные размеры шеек, бракуют. При сортировке отбирают изношенные детали, которые еще могут работать в сопряжении с другими, хотя в данном узле они бракуются из-за отклонения от нормы зазора. Таким образом сортируют подшипники скольжения.