После тщательной очистки и продувки проверяют: обмотку якоря на межвитковое замыкание, на целостность цепи обмотки и качество ее пайки импульсной установки ИУ-57, состояние проволочных бандажей и клиньев, а концы вала — магнитным дефектоскопом (при деповском ремонте без снятия подшипниковых колец). Поверхность конуса вала якоря проверяют калибром по краске, а у шеек на станке определяют величину биения индикатором. Поверхность прилегания конической поверхности должна быть не менее 65%. При выпуске из деповского ремонта биение по беговой дорожке колец со стороны шестерни должно быть не более 0,05 мм, а со стороны коллектора — 0,04 мм. Чтобы снять кольца, их нагревают индукционным нагревателем.

Определяют диаметр рабочей части коллектора, его выработку и биение. При выпуске из подъемочного ремонта биение коллектора относительно кольца роликоподшипника допускается до 0,06 мм и при выпуске из заводского ремонта не более 0,04 мм. Изношенные выше нормы и имеющие выжиги пластины коллектора заменяют на заводе. Для поворота якорей из горизонтального положения в вертикальное при его проверке используют приспособление ПР-02 конструкции ПКБ ЦТ.

Обточка, продороживание и шлифование коллектора. Если коллектор имеет радиальный износ свыше 0,3 мм и биение более 0,06 мм, то его во время деповского ремонта обтачивают на станке, продораживают пазы, снимают заусенцы у краев пластин и шлифуют поверхность. Перед проточкой коллектора из-за местного биения пластин якорь прогревают в течение 3—4 ч при 120—140° С, а затем подтягивают болты. Существует несколько типов приспособлений для продороживания коллекторов. Коллекторы обрабатывают и на полуавтоматическом станке (рис. 161). Станок предназначается для обточки, шлифования и продороживания коллекторов тяговых электродвигателей и генераторов.

Основные узлы станка: станина А, задняя бабка Б, суппорт для обточки и шлифования В, пылесос Г, суппорт для продороживания Д, передняя бабка Е, шкаф и панель управления Ж. Управление станком электрогидравлическое.

Задняя бабка выполнена из двух частей — верхней и нижней. Верхняя часть может смещаться относительно нижней в поперечном направлении, что позволяет регулировать положение оси станка.

Пылесос служит для отсоса пыли при продороживании. Следует помнить, что, чем больше неровность рабочей поверхности коллектора, тем быстрее происходит износ щеток. При высоте гребешков, получающихся во время механической обработки равной 0,05 мм по сравнению с 0,01 мм, износ щеток увеличивается в 5 раз. Поэтому поверхность коллектора после механической обработки должна иметь чистоту 9 без заусенцев, что достигается абразивными брусками типов Р-16 и Р176.

Рис. 161. Полуавтоматический станок для обработки коллекторов электрических машин типа А432-02:

А—станина; Б — задняя бабка; В — суппорт для обточки и шлифования; Г — пылесос; Д — суппорт для продороживания; Е — передняя бабка; Ж — шкаф и панель управления

Управление задней бабкой: 1 —перемещение и зажим; 2— реверсирование; 3— поперечное смещение; 4 — фиксация пиноли; 5 — выдвижение пиноли; 6 — переключение скоростей; 7 — съемный ключ зажима пиноли

Управление суппортом для обточки и шлифования: 8 — продольное перемещение; 9 — перемещение и зажим поперечного суппорта; 10— перемещение гидроцилиндра; 11— перемещение для продороживания; 12— реверсирование

Управление суппортом для продороживания: 13 — зажим пиноли; 14— поперечное смещение фрезы; 15— поворот фиксирующего механизма; 16— подъем и опускание фрезы; 17 — регулирование глубины продороживания; 18 —- поворот суппорта относительно оси станка; 19— выдвижение пиноли поворотно-фиксирующего механизма; 20— зажим суппорта; 21—регулирование ограничителя хода

Панель и шкаф управления: 22 — управление продороживанием; 23 — подъем и опускание суппорта для продороживания; 24 и 25 — масляные манометры; 26 — включение электросхемы на режим работы станка; 27— пуск насоса; 28 — включение вращения шпинделя задней бабки; 29 — включение пылесоса; 30 — дроссель для регулирования гидродвигателей; 31 — включение шлифовального круга; 32 — общий выключатель станка; 33— дроссель для регулирования скорости задней бабки и суппортов; 34— дроссель для регулирования скорости поворота якоря при продороживании; 35 — дроссель для регулирования скорости суппорта при обточке; 36 — продольное перемещение суппорта; 37 — передвижные упоры для регулирования хода суппорта при шлифовании;

38 — подача резца на глубину резания

Ремонт коллектора с переборкой пластин.

При предельном износе коллектора по диаметру, пробое миканитовых конусов или миканитовых пластин коллектор заменяют новым на заводе. Технологический процесс заводского ремонта коллекторов включает: разборку, ремонт медных и миканитовых пластин, ремонт корпуса и нажимного конуса, ремонт миканитовых конусов и цилиндров, сборку и испытание коллекторов.

Чтобы обеспечить постановку деталей разбираемого коллектора на прежние места при дальнейшей сборке, размечают положение деталей коллектора относительно середины шпоночной канавки вала. Концы секций, оставшиеся в шлицах петушков коллектора, после обрезки нагревают в расплавленном припое, а затем удаляют ударами деревянным молотком. После разведения на угол 45° внутренние поверхности шлицев зачищают химическим или механическим способом. Форма ласточкина хвоста у заменяемых пластин должна соответствовать профилю старых пластин.

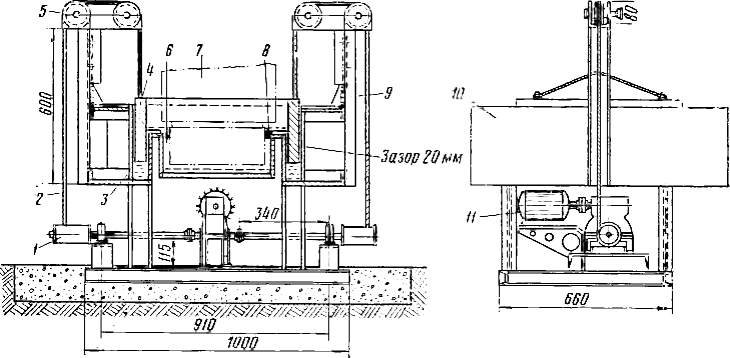

Рис. 162. Ванна для пайки коллектора:

1 — привод; 2— трос; 3 — кольцевой резервуар; 4 — поплавок; 5 — блок; 6 — цилиндрический резервуар; 7 — якорь; 8 — уплотнение (асбестовый шнур); 9— каркас; 10 — кожух; 11 — электродвигатель

При сборке подобранный комплект пластин стягивают по выточкам ласточкина хвоста и проверяют правильность чередования медных пластин с миканитовыми. Собирают коллектор с нажимным конусом и корпусом коллектора, а затем помещают в электрическую печь, где нагревают (запекают) до температуры 180—190° С в течение 1—1,5 ч, после чего опрессовывают давлением, вели чина которого зависит от диаметра коллектора. У тяговых электродвигателе, тепловозов давление прессования 57 кГ/см2. Опрессовку при полной смене изоляции делают 3 раза, причем после каждой опрессовки подтягивают коллекторные болты. Неоднократную опрессовку делают из-за усадки изоляции. Коллекторы после запечки и опрессовки протачивают, статически балансируют, а затем испытывают их на разнос в нагретом состоянии с последующей опрессовкой и подтягиванием коллекторных болтов. Температура при этом должна быть не ниже 110° С. Окончательную обработку коллектора (обточка, продороживание и шлифование) выполняют на якоре.

Отремонтированный коллектор испытывают на отсутствие коротких замыканий между коллекторными пластинами и на пробой между комплектом пластин и корпусом коллектора при температуре 100—70° С. На отсутствие замыкания коллектор испытывают после первого прогрева и последующей подтяжки болтов и после второго прогрева и испытания коллектора на повышенное число оборотов.

Испытательное напряжение для нового коллектора и со сменой до 20% миканитовых пластин 500 в и со сменой до 10% — 450 в. Испытательное напряжение подводят к двум соседним пластинам путем касания одного из контактов специальным щупом, другой контакт которого заземлен. Испытание на пробой ведут при напряжении 10—12 тыс. вольт.

Пайка петушков коллектора может быть частичная или сплошная. При частичной пайке коллекторы пропаивают электрическим паяльником или на специальной установке для пайки коллекторов (контактный способ пайки). В этой установке угольный электрод подводится к петушку, а второй электрод — к рабочей части пластины. К торцу разогретого петушка подводят пруток припоя из ПОС-61 до заполнения шлица петушка.

Ванна для пайки коллектора в заводских условиях (рис. 162) состоит из каркаса 9, в котором имеется цилиндрический 6 и кольцевой 3 резервуары, обогреваемые электрическим током. В кольцевой резервуар на тросах 2 при помощи блоков 5 и электрического привода 1 опускается кольцевой формы поплавок 4, вытесняющий расплавленный припой к петушкам коллектора.

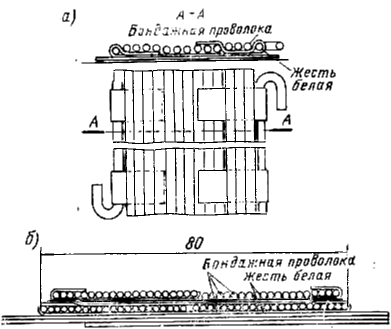

Рис. 163. Станок для бандажирования якорей:

1 — станина; 2 — передняя бабка; 3 — панель управления; 4 — каретка; 5 — динамометр; 6 — приспособление для продороживания коллектора; 7 —задняя бабка; 8 —храповой механизм

Чтобы избежать попадания припоя на рабочую часть коллектора, ее смазывают мелом, разведенным в воде, надевают на коллектор стальную втулку, соответствующую его диаметру, и уплотняют ее у петушков асбестовым шнуром 8 Миканитовый конус защищают от нагревания асбестовым шнуром. Петушки коллектора перед пайкой смазывают канифольным флюсом. По окончании пайки поплавок поднимают при помощи электродвигателя 11 кверху и припой стекает обратно в кольцевой резервуар. При таком способе пайки получается значительная экономия дорогостоящего припоя и во много раз сокращается время пайки.

Смена бандажей. У якорей тяговых электродвигателей применяются три типа бандажей: проволочные, шпагатные и из стеклоленты, а по сроку службы—временные (технологические) и постоянные. Ослабшие постоянные бандажи подлежат обязательной замене с последующей проверкой на разрыв при повышенной скорости вращения. Бандажи заменяют при заводском ремонте II объема независимо от их состояния. Для проволочных бандажей применяется магнитная бандажная проволока марки М (ГОСТ 9124—59).

Для бандажирования используют станки разных типов. Бандажировочный станок типа А591 (рис. 163) состоит из станины 1, передней 2 и задней 7 бабок, каретки, служащей для направления укладываемой проволоки, и системы роликов предварительного натяжения бандажной проволоки. Передняя бабка приводится в движение электродвигателем через клиноременную передачу. Станок включается нажатием на кнопку, а выключается пружиной. Шпиндель станка имеет скорость вращения 15 об/мин. На каретке расположен динамометр 5, показывающий величину натяжения проволоки. Станок приспособлен для продороживания коллекторов. В этом случае на заднюю бабку устанавливают приспособление 6 съемного типа.

Станок снабжен электропылесосом ЭП-П «Вихрь», удаляющим пыль, образующуюся при продорожке коллектора.

Для закрепления концов стальных постоянных бандажей и предохранения витков от раздвигания применяют замковые и промежуточные скобочки из белой жести. Скобочки укладывают при намотке первого витка бандажа. Начало и конец проволоки перекрывается таким образом, чтобы между замковыми скобочками бандаж имел на одну проволоку больше, чем в остальных сечениях.

Узлы соединения концов бандажей тягового электродвигателя ДК-304Б при помощи замковых скоб и наложения двойных бандажей со стороны лобовой части у тягового электродвигателя ЭДТ-200Б представлены на рис. 164.

Рис. 164. Бандажная укладка на якорях тяговых электродвигателей:

а — крепление концов бандажа тягового электродвигателя ДК-304Б; б — двойной бандаж тягового электродвигателя ЭДТ-200Б на лобовой части

Между обмоткой и бандажом укладывают два слоя гибкого миканита марки ГФ2 толщиной 0,5 мм и два слоя электрокартона толщиной 0,5 мм, закрепленных лентой.

Намотка бандажа должна выполняться таким образом, чтобы между витками не было промежутков. Поэтому витки проволоки подбивают друг к другу тупым бородком. Натяжение бандажной проволоки у электродвигателей ЭДТ- 200Б должно быть при диаметре проволоки 2 мм для нижнего слоя 235—245 кГ и для верхнего слоя — 215—225 кГ. Для предохранения бандажной проволоки от мгновенной размотки при обрыве проволоки и скобочки спаяны сплавом ПОС-60; в качестве флюса применяют канифольный раствор. При пайке бандажей используют электродуговой паяльник с трансформатором типов ПР- 726 и ПР-935 (ПКБ ЦТ) или электрический паяльник с регулированием температуры типа ПР-987 (ПКБ ЦТ).

Бандаж из стеклобандажной ленты ЛСБ-Г-0,2х20 по МРТУ 6-11.22-65 накладывают в следующем порядке. Якорь с забитыми клиньями в пазах устанавливают в бандажировочный станок. Стеклобандажную ленту закрепляют на передней лобовой части якоря, предварительно проложив под нее полоску прессшпана 1,0x25 мм, длиной, равной ширине лобовой части якоря. Натяжение ленты регулируют в пределах 100—120 кГ, причем в первой трети витков натяжение — 120 кГ, во второй — 110 кГ и в третьей — 100 кГ. Общее число витков в передней части 170 и у задней 200 (в том числе 40 под чехлом из сурового полотна у якорей с открытой лобовой частью). Ленту укладывают в полу- перекрышу равномерно по ширине бандажа.

Периодически, при намотке (через 60—70 витков) ленту закрепляют путем подогрева электропаяльником и разглаживания. По окончании бандажирования натяжение снижают до 50 кГ, а конец ленты закрепляют под предпоследний виток бандажа, расплавляя его электропаяльником. Аналогичным порядком бандажируют другую часть обмотки. Стеклобандаж подвергают термообработке в печи при температуре 145—155° С в течение 15 ч, совмещая ее с сушкой якоря после второй пропитки. После термообработки стеклобандаж должен быть монолитным. Не допускается отделение витков и наличие трещин.

Бандаж снимают вулканитовым камнем с помощью пневматической машинки ПШМ-08-60.

Смена секций (катушек) якоря. Перед выемкой обмотки якоря на заводе обрезают концы секций у петушков на токарном станке, а затем якорь устанавливают в специальный стенд, где дают ему число оборотов такое, при котором секции вылезают из паза. Для выпрессовки пазовых клиньев используют станок с автоматическим поворотом якоря. Клинья удаляют резцом с гидроприводом.

Для очистки предварительно размягченных в баке секций от изоляции используют станки разных типов. Медь секции перед ремонтом отжигают в электрических печах при температуре 600—650° С в течение одного часа, затем производят глянцевое травление, правят и приваривают концы из новой меди при помощи сварочного трансформатора с использованием латунного припоя Л59 в виде пластин толщиной 0,1 —0,15 мм, а в качестве флюса— буру. После сварки медь калибруют, а затем покрывают изоляцией, обжимают под прессом и формуют на специальных горбылях (шаблонах) для придания формы готовой секции, а затем концы секции лудят (ПОС40). Секции, изготовленные из проводов ПДА и ПСД, практически не ремонтируют.

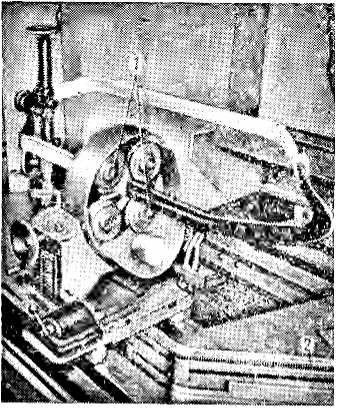

Рис. 165. Станок для изоляции секций якоря

Секции якоря изолируют на станках типа ЛУС-8 конструкции завода «Электросила» (рис. 165). Основные рабочие органы этого станка — обмоточные головки 1. Вращаясь со скоростью 300 об/мин, катушка навивает изоляцию в виде ленты на секции обмотки. Изолировка выполняется по копиру 2, построенному по размерам и форме секции.

У ЭДТ-200Б при ремонте в секцию (катушку) закладывают четыре или пять проводников из провода ПДА, а остальные — отремонтированные и изолированные стеклолентой или стеклослюдинитовой лентой в полуперекрышу в один слой.

Секции укладывают в пазы соответственно шагу обмотки уравнительных соединений и секций обмотки. Концы шин при укладке вставляют в шлицы петушков. Уложив обмотку, нагревают якорь в печи при температуре 110— 130° С в течение 5—6 ч, подтягивают коллекторные болты и ставят временные клинья и бандажи для осадки секции в пазах. Осадка производится при температуре не ниже 80° С. После остывания бандажи и временные клинья снимают с якоря, а выступающие концы секций удаляют на станке. Затем паяют петушки, ставят постоянные клинья, пропитывают и сушат.

Ремонт вала. В случаях ослабления внутреннего кольца подшипника на валу якоря или задира, а также овальности или конусности выше нормы применяют три способа восстановления размеров вала. Первый способ —· гальваническое покрытие при небольшой толщине слоя восстановления. Второй способ — металлизация или постановка сменной втулки при глубоком повреждении поверхности.

Третий способ — применение эластомера ГЭН- 150(b) при ослаблении без повреждений поверхности.

Сменные втулки под кольца подшипников насаживают на вал в нагретом до 110—120° С состоянии. При изготовлении втулка должна иметь натяг 0,06—0,08 мм, а после обработки наружной поверхности под чертежный размер натяг под кольцо роликового подшипника 0,025—0,077 мм.

Сердечник якоря. Сердечники якорей, освобожденные от обмоток, очищают в дробеструйной установке струей, создаваемой давлением воздуха 4—6 кГ/см2. Листы сердечника, имеющие сломанные зубцы или трещины у их основания, а также листы с невыдержанным чертежным размером между зубцами, заменяют; листы, имеющие ржавчину, очищают, покрывают лаком и просушивают. Для контроля качества лакировки пакет проверяют на установке, электрическая схема которой представлена на рис. 166. Первичную обмотку трансформатора Тр включают в сеть напряжением 380 в. Переключателем П1 можно получить на выходе напряжение 20 и 50 в. Выпрямленное напряжение через постоянные сопротивления R1, R2 и регулируемое сопротивление R3 подается на испытуемый пакет пластин 77. Сопротивления R5—R9 подобраны таким образом, чтобы величина тока 0,1 а, протекающего через пакет, устанавливалась переключателем П2.

Падение напряжения на пакете измеряется вольтметром. В пакете помещается 20—40 пластин.

При сборке сердечника якоря используют направляющие клинья, которые предохраняют листы от сдвига и коробления. Собираемые листы периодически осаживают на пневматическом прессе. Окончательно собранный пакет стали прессуют на гидравлическом прессе с давлением до 300 Т. После запрессовки передней нажимной шайбы проверяют размеры пакета и расстояние от торца нажимной шайбы до торца вала якоря со стороны коллектора.

Рис. 166. Электрическая схема установки для контроля качества лакировки электротехнической стали:

Тр — трансформатор; П1, П2 — переключатели; Л — лампа; V — вольтметр; R1, R2, R4, R5, R6, R7 и R8 — постоянные сопротивления; R3 — регулируемое сопротивление; П — пакет пластин; mA — миллиамперметр; Пр — предохранитель; В — выпрямитель

Перед укладкой обмотки пазы калибруют при помощи протяжки с режущими зубьями.

При сборке листы с выжигами перекладывают двумя исправными листами. После сборки сердечники статически балансируют. Допустимый дисбаланс в зависимости от типа электродвигателя 1 000—2 000 Гсм.

Балансировка якоря. После смены секций или в случае утери балансировочных грузов в депо производят динамическую балансировку отремонтированного якоря, для чего используют станки различных типов. При заводском ремонте все якоря проходят динамическую балансировку. В локомотивном хозяйстве получил распространение станок типа ПС-25 Минского завода.

Допускаемый дисбаланс для якоря тягового электродвигателя 600 Гсм. Дисбаланс устраняют приваркой грузов со стороны коллектора к нажимному конусу и к задней нажимной шайбе.