Ремонт агрегатов наддува и их приводов

На тепловозах для продувки и наддува применяют объемные (воздуходувка) и центробежные (турбокомпрессоры) агрегаты. При М2 через открытые люки у объемной воздуходувки (2Д100) проверяют отсутствие алюминиевой пыли, крепление гаек, шестерен привода и измеряют осевой разбег роторов. У турбокомпрессоров осматривают концы вала ротора, маслопроводы, очищают тройник и фильтр подвода смазки к подшипникам. Проверяют свободный выбег ротора (вращение после остановки). У воздухонагнетателя II ступени осматривают состояние шестерен привода.

При М3 дополнительно к работам, проводимым на м2 у воздуходувки дизеля 2Д100, проверяют зазор между лопастями рабочих колес. У нагнетателя II ступени дизеля 10Д100 проверяют осевой разбег ротора. У турбокомпрессора плавность вращения проверяют от руки за гайку, измеряют зазоры в подшипниках и осевой разбег у ротора. Очищают маслопроводы и промывают фильтрующий элемент. Наличие цветов побежалости на конце вала указывает на недопустимый нагрев. Снимают компенсатор и очищают защитные решетки.

При М4 у воздуходувки дизеля 2Д100 индикатором проверяют биение венца эластичной шестерни и осматривают пружины привода. Один раз между М4 и М5, а также во время М4, М5 и Мб турбокомпрессор снимают с тепловоза для очистки и ремонта. Воздуходувку дизеля 2Д100 и нагнетатель II ступени снимают для ремонта при М5 и М6.

У воздуходувки дизеля 2Д100, работающей достаточно надежно, возможны следующие дефекты: появление трещин у корпуса, плит и рабочих колес, а также износ подшипников и резьбы у ввертышей. К числу дефектов турбокомпрессоров относятся: трещины у частей корпуса; разрушение воздушных колес из-за трещин, возникающих в зоне стопорных штифтов; изгиб и излом лопаток; заклинивание ротора из-за попадания посторонних частиц в газовое колесо; задир подшипников вследствие попадания в масло посторонних примесей. Операции по ремонту турбокомпрессоров рассматриваются на примере турбокомпрессора ТК-34.

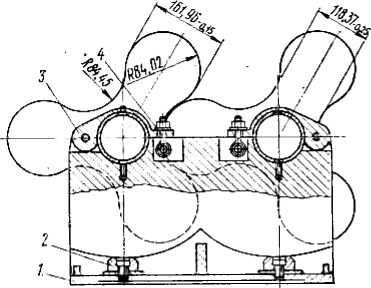

Рис. 131. Схема установки рабочих колес в приспособлении для проверки зазоров между лопастями у воздуходувки двигателя 2Д100:

1 — станина; 2— опорная плита; 3 — накидная крышка; 4 — шарнирный болт

Ремонт деталей и контрольные проверки воздуходувки дизеля 2Д100.

Трещины в сварных швах плит разделывают с вырубкой дефектного шва до основного металла и заваривают электродами Э50. При проверке плит на коробление необходимо вывернуть шпильки. При проходе щупа 0,3 мм при текущем и 0,15 мм при заводском ремонте между проверяемой плитой и контрольной плитой коробление устраняют шабровкой. Ослабшие шпильки в плитах заменяют, а если сорвана резьба, перенарезают на следующий размер с постановкой ступенчатых шпилек на белилах. Трещины на ребрах п стенках корпуса не более двух заваривают электродуговым или газо· вым способом, используя электроды диаметром 7—10 мм из сплава АЛ9. Ввертыши у корпуса заменяют при наличии сорванных ниток и забоин на резьбе. У поставленных на место ввертышей во избежание их отвертывания кромки отверстия осаживают в двух местах.

Концы валов рабочих колес проверяют дефектоскопом. Предварительно должны быть спрессованы маслоуловитель и внутренние кольца подшипников. У рабочих колес разрешается заварка трещин (не более двух) длиной не более 200 мм, электродами, изготовленными из сплава АЛ5, диаметром 7—10 мм с покрытием, состоящим из криолита 35%, хлористого калия— 50% и хлористого натрия — 15%. Сила постоянного тока 200—300 а при прямой полярности. Заваренное место обрабатывают механическим путем с проверкой по шаблону — допускается просвет не более 0,1 мм. Мелкие дефекты заделывают пастой с эпоксидной смолой. Изношенные шейки вала подвергают осталиванию или вибродуговой наплавке. Конические поверхности вала и шестерни притирают друг к другу с проверкой покраске—прилегание должно быть не менее 70%.

Отремонтированные заваркой рабочие колеса или вновь монтируемые балансируют динамически совместно с шестерней—допускается дисбаланс не более 50 Гсм. Балансировку делают на внутренних кольцах подшипников. Балансировочные шайбы фиксируют сваркой, а пробки ставят с эластомером ГЭН-150 (В). При замене одного или двух рабочих колес, координационных шестерен или ведомой шестерни зазоры между рабочими колесами и координационными шестернями проверяют в приспособлении (рис. 131) и доводят их до нормы (у рабочих колес 0,7—1,0 мм) механической обработкой или наращиванием слоя ГЭН-150 (В). При заводском ремонте измеряют износ зубьев при помощи штангензубомера или зубомерной скобы. Износ зубьев шестерен эластичного привода допускается до 0,38 мм, а у ведомой шестерни—0,47 мм.

При сборке суммарный зазор (1,1—1,45 мм) между подшипниковыми плитами и рабочими колесами регулируют при помощи прокладок, а зазор между рабочими колесами и плитой опорно-упорного подшипника (0,5—0,65 мм) — проставочными кольцами.

Радиально-упорные подшипники перед постановкой на место проверяют на стенде таким же порядком, как подшипники вертикальной передачи (см. рис. 99). Величина осевого натяга 0,01—0,06 мм. Натяг регулируют за счет изменения толщины регулировочного кольца, уменьшение которого с момента установки новых подшипников допускают не более 0,5 мм. Чтобы обеспечить нормальную работу воздуходувки и ее привода, рекомендуется проверить корпус вместе с плитами. Для проверки можно использовать приспособление (рис. 132).

Рис. 132. Приспособление для проверки воздуходувки дизеля 2Д100:

1 — труба; 2 — звездочка; 3 — хомут; 4— индикатор; 5 — кронштейн

Соосность гнезд подшипников с отверстиями в корпусе под рабочие колеса проверяют при помощи звездочек 2 и индикаторов 4, которые могут передвигаться по трубам 1. Непараллельность осей расточек под рабочие колеса проверяют уровнем с микрометрическим винтом. Уровень устанавливают на оси 1. Не перпендикулярность привалочной поверхности (к блоку цилиндров) проверяют при помощи индикаторов, установленных на кронштейне 5. Допускается непараллельность осей между собой не более 0,06 мм, скрещивание их на всей длине—не более 0,1 мм, а не перпендикулярность торцовой поверхности к осям — не более 0,1 мм при деповском ремонте и 0,05 мм при заводском ремонте на длине 680. мм. Для обеспечения нормального прилегания зубьев приводных шестерен большая не перпендикулярность может быть компенсирована при установке на двигатель клиновидной прокладки. Боковой зазор между зубьями координационных шестерен, измеряемый индикатором, при сборке должен быть не более 0,4 мм. Колебание зазора для пары координационных шестерен допускается не более 0,12 мм.

В условиях завода собранную воздуходувку испытывают в течение 30 мин на стенде типа ТК410-62 ПКБ ЦТВР без противодавления при 1 460— 1 500 об/мин. После испытания воздуходувку проверяют на легкость проворачивания рабочих колес от руки. Если были выявлены дефекты (перегрев подшипников, посторонний шум, сотрясение, просачивание масла), потребовавшие разборку, испытание повторяют. Стенд состоит из двух частей: силовой и маслонасосной. В силовую установку входит приводная бабка и электропривод от электродвигателя мощностью 20 квт. Маслонасосная установка, питающая подшипники воздуходувки, состоит из насоса, приводимого во вращение электродвигателем мощностью 0,6 квт, масляного фильтра и маслопроводов. В некоторых депо воздуходувку обкатывают на стенде при пониженных оборотах (300 об/мин).

Рис. 133. Схема проверки ротора:

а — разбега вала ротора; б — радиального зазора в подшипниках

1 — гайка; 2— рым-болт; 3— индикатор; 4 — приспособление; 5 — корпус компрессора; 6 — лапка

Рис. 134. Съемник для подшипника турбокомпрессора:

1 — выжимной винт; 2 — траверса; 3 — ввертыш; 4 — фланец; 5 — корпус подшипника; 6 — компенсатор

Проверка выбега, осевого разбега и зазоров в подшипниках ротора турбокомпрессора.

Выбег ротора проверяют после остановки дизеля на нулевой позиции рукоятки контроллера при температуре масла не ниже 65° С. Время вращения ротора должно быть не менее 1 мин. Проверку радиального зазора в подшипнике и разбег ротора производят по схеме (рис. 133, а, б). Величину радиального зазора определяют по отклонению индикатора при качании вала ротора за рым-болт, а величину осевого разбега — при перемещении ротора вдоль оси.

Разборка турбокомпрессора.

Сначала турбокомпрессор устанавливают на кантователе воздушной частью кверху, отвертывают штуцер подвода масла, удаляют крышку подшипника, навертывают на конец вала ротора колпачок, отвертывают гайки крепления подшипника, выпрессовывают подшипник при помощи винтового приспособления (рис. 134), снимают компенсатор 22 (рис. 135), снимают проушину, ввертывают отжимные болты в резьбовые отверстия выпускного корпуса 10 и отсоединяют корпус компрессора 7, отвертывают колпачок и навертывают его на другой конец вала (для предохранения подшипника от повреждения), снимают диффузор 4, отвертывают винты крепления лабиринта, навертывают на конец вала ротора рым и ротор вместе с лабиринтом и теплоизоляционным кожухом 19 вынимают кверху. Далее, если болты крепления кожуха соплового аппарата пригорели, наливают керосин через прорези во фланец кожуха с выдержкой 10—15 мин, отвертывают болты и, используя отжимные болты, снимают кожух соплового аппарата и сам сопловой аппарат 12. Затем поворачивают оставшуюся часть турбокомпрессора на 180°, вывертывают штуцер подвода масла 16, удаляют крышку подшипника 15 и сам подшипник, используя приспособление (см. рис. 134). Далее, при необходимости, пользуясь отжимными болтами, разъединяют газоприемный корпус от выпускного корпуса. Выпускной корпус снимают с кантователя.

У ротора снимают упругие уплотнительные кольца, отвернув болты, снимают половины лабиринтов, половины теплоизоляционного кожуха, для чего необходимо повернуть при помощи воротков экран 18 на 90°, совместив разъем того и другого. Отложения нагара удаляют промывкой в моечной машине, а в случае необходимости и в керосине.

Рис. 135. Турбокомпрессор ТК-34:

1 — корпус компрессора; 2 —колесо компрессора; 3 — вставка; 4 — диффузор; 5 — кольцо уплотнительное; 6 —· изоляция; 7 — вал ротора; 8 — кожух соплового аппарата; 9 — газовое колесо; 10 — корпус выпускной; 11 — дроссель; /2 — аппарат сопловой; 13 — корпус газоприемный; 14— корпус опорного подшипника; 15— крышка подшипника; 16 — штуцер; 17— втулка подшипника; 18— экран; /9 — теплоизоляционный кожух ротора; 20— кронштейн; 21 — лабиринт; 22 — компенсатор; 23 — корпус опорно-упорного подшипника; 24— раструб; 25 — штуцер; 26— пята; 27 — вставка

Ремонт ротора.

У ротора проверяют состояние газового и воздушных колес и шеек вала. Шейки вала, имеющие риски глубиной не более 0,25 мм и овальность не более 0,05 мм, шлифуют на станке. Шейки вала до чертежного размера (38-0,18 мм) хромируют и шлифуют. Перед хромированием резьбу и центры вала предохраняют цапонлаком. Если в результате задиров шейки вала уменьшаются по диаметру более чем на 0,5 мм, то его протачивают до диаметра 30 мм и сажают втулку с наружным диаметром 40 мм. Втулка должна иметь натяг 0,03—0,06 мм. Перед посадкой втулку подогревают до 100—120° С. После шлифования наружный диаметр втулки должен соответствовать зазору на масло в подшипнике 0,16—0,23 мм. Торец втулки со стороны компрессора подрезают для обеспечения разбега ротора 0,16—0,25 мм. Чтобы выдержать необходимые зазоры между частями корпуса и ротора, последний проверяют на биение в центрах станка. Биение, определяемое индикатором, не должно быть больше 0,02 мм у шеек вала, 0,05 мм — по ступице воздушного колеса и по стенкам лабиринтов и 0,1 мм — по наибольшему диаметру воздушного колеса.

Если зазор между уплотнительным кольцом и канавкой вала ротора более 0,3 мм, то после проверки канавок на станке кольцо заменяют. Ширина кольца должна соответствовать зазору между ним и канавкой (0,12—0,24 мм), а зазор в замке, проверяемый у вставленного кольца в корпус компрессора — 0,5— 0,8 мм. Во избежание поломки уплотнительных колец при их надевании используют приспособление ПР 1673.01.00 (ПКБ ЦТ).

Колесо компрессора при наличии трещины заменяют, а ослабшее в посадке на валу снимают для ремонта. При незначительной слабине плотность посадки восстанавливают эластомером ГЭН-150(В), наносимым на вал, а при большей слабине—одним из гальванических способов. Подогретое до 80—100° С колесо с натягом 0,02—0,04 мм насаживают на вал с использованием упора — стакана. Натиры на колесе от лабиринтов устраняют шлифованием глубиной не более 0,5 мм.

Роторы, имеющие елочное крепление лопаток газового колеса, в случае неисправимых повреждений последних ремонтируют путем замены лопаток в диаметрально противоположных местах одинакового веса. Газовые колеса, имеющие вварные лопатки, ремонтируют путем вварки целых секторов. После шлифования для удаления дефектов (рисок, выработки) поверхность пяты, обращенную к подшипнику, притирают по плите. Пята должна хорошо прилегать к торцу вала, поэтому щуп 0,03 мм в данном месте не должен проходить.

После проведения ремонтных работ с ротором, которые могут нарушить его балансировку, производят динамическую балансировку, остаточный дебаланс допускается не более 2,5 Гсм в каждой плоскости коррекции. Балансируют без уплотнительных колец. Металл у ротора снимают в местах, обозначенных буквой М (см. рис. 135). Балансировку производят на станках модели 9В725 Минского завода.

Ремонт деталей корпуса.

При усадке теплоизолирующей массы у кожуха ротора пространство между кожухом и экраном заполняют теплоизолирующей массой «Мамва» до уровня ребер. Теплоизолирующую массу изготовляют из минеральной ваты марки 200 (ГОСТ 4640—61) — 10 частей; глины ФПС, ФВ или ФС (ГОСТ 3226—57) — 1 часть и воды—2 части. Теплоизолирующую массу можно изготовлять также из асбестового картона (ГОСТ 2850—58). Водяные полости газоприемного и выпускного корпуса испытывают давлением 2— 3 кГ/см2 в течение 5 мин. У соплового аппарата трещины заваривают электродуговой сваркой Э42А, а затем проверяют его на плите. Допускают заход щупа между плитой и внутренним ободом не более 0,25 мм и плитой и наружным ободом — 0,15 мм. Сопловой аппарат, имеющий коробление до 1 мм, исправляют шабровкой.

Изношенные втулки подшипников заменяют, запрессовывая их в корпус подшипника до упора (натяг 0,109—0,043 мм). Затем просверливают отверстие диаметром 4,9 мм и нарезают резьбу М6 под установочный штифт, который ввертывают и кернят от проворачивания. Внутреннюю поверхность втулки обрабатывают, согласуя ее диаметр с диаметром вала (зазор 0,18—0,23 мм), сверлят отверстие для смазки. В результате обработки торцовой поверхности втулки и пяты прилегание, проверяемое по краске, должно быть не менее 80%.