При деповском ремонте проверяют нажатие силовых и блокировочных пальцев, состояние сегментов, кулачков и роликов. Изоляционные прокладки у реверсора очищают, а ослабшие закрепляют.

Исправные, но изношенные сегменты реверсора при заводском ремонте проверяют на станке на биение и при необходимости протачивают; изношенные свыше 3 мм сегменты наплавляют латунью ЛК70 или заменяют новыми, которые закрепляют болтами. Наплавленные сегменты и изоляционные прокладки обтачивают.

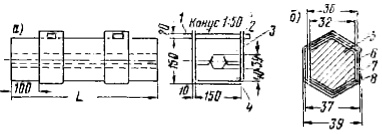

Рис. 189. Пресс-форма для формовки изоляции (а) и поперечный разрез вала реверсора (б):

1 — клин; 2 — хомут; 3 — крышка; 4 — основание; 5 — вал; 6 — бакелитированная бумага; 7 — миканит; 8 — бумага асбестовая

Для того чтобы манжеты привода реверсоров ПР-1, ПР-758 не теряли эластичности, в процессе эксплуатации смазывают цилиндры приборным маслом МВП. Для устранения неплотности у воздушных цилиндров манжеты заменяют или прожировывают, если они не сильно изношены. Прожировку выполняют прожировкой № ЗБ или графитной смазкой № 2Б по ТУ-601 в нагретом до 65° С состоянии. После прожировки манжеты закладывают в формы, где при температуре 35—40° С выдерживают в течение суток.

У реверсоров типа ПР-1М поврежденные мембраны заменяют. Если изоляция стоек повреждена, ее заменяют новой, изготовленной из слоев бакелитированной бумаги 6 (рис. 189), формовочного миканита 7 и асбестовой бумаги 8. Изоляцию накладывают на подогретый до 110—120° С вал 5, после чего зажимают в нагретую до 170—180° С пресс-форму и в таком виде опрессовывают давлением 150 кГ/см2. После первой опрессовки пресс-форму разбирают, деталь поворачивают на 60° и вновь закладывают в пресс-форму и опрессовывают. Изолированную деталь вместе с пресс-формой помещают в печь, где при температуре 180—200° С выдерживают 1—1,5 ч, затем вынимают, охлаждают до окружающей температуры, после чего у пресс-формы выбивают клинья 1, а вал вынимают. Изоляцию сверху покрывают эмалью ГФ-92-ХК или ГФ-92-ХС.

При заводском ремонте электрическую прочность изоляции реверсора проверяют в течение 1 мин напряжением: 3 700 в между силовыми контактами и цепью управления, а также силовыми контактами и корпусом; 1 900 в между группами силовых контактов; 800 в между цепью управления и корпусом, силовыми сегментами одной группы и пальцами управления.

Нажатие пальцев реверсора, которое должно быть у силовых контактов в пределах 5—6 кГ, а у блокировочных — 1—2,5 кГ, проверяют динамометром. Отремонтированный реверсор испытывают на стенде на четкость срабатывания и проверяют порядок замыкания главных и блокировочных контактов. Регулирование ведут путем пересверловки блокировочного барабана. Очередность замыкания поверяют включением контрольных ламп.

У реверсора типа ПР-1, ПР-1М изоляционная вставка должна быть величиной 12 мм и угол поворота в обе стороны от нейтральной оси должен быть одинаковым (30°). Замыкание силовых пальцев должно опережать замыкание пальцев блокировочного барабана. Одновременность замыкания силовых пальцев проверяют мегомметром или тестером.

У кулачкового реверсора типа ППК-8601 проверяют правильность положения и плотность посадки кулачковых шайб на валу. Смещение кулачковых шайб относительно оси роликов кулачкового элемента допускают не более 2,5 мм. Зазор между валом и шайбой не должен превышать 0,15 мм. Для уплотнения ставят между квадратами шайб и валом металлические прокладки.

Этот реверсор после сборки проверяют и испытывают на четкость срабатывания при минимальном давлении воздуха 3,5 кГ/см2, плотность воздухопровода проверяют на 7 кГ/см2.

Кулачковые шайбы контроллеров типов КВ-1550 и КВ-1650 при повреждении заменяют на новые, изготовленные из пресс-материала АГ-4В.

Рис. 190. Электропневматический вентиль ВВ1 и проверка его хода: 1 — корпус; 2 — втулка; 3— сердечник катушки; 4 — катушка; 5— штифт; 6 — клапанная коробка или угольник; 7 — пуговка или штифт; 8 — пружина; 9 — якорь; 10 — магнитопровод; 11 — клапан выпускной; 12 — хвостовик впускного клапана; 13 — клапан впускной; 14 — пружина; 15 — пробка; 16 — калибр

Рис. 191. Электропневматический вентиль ВВ-32:

1 — клапан нижний; 2 — основание; 3 — клапан верхний;

4 — катушка; 5 — якорь; 6 — ярмо; 7 — сердечник; 8 — втулка

Серебряные контакты, имеющие сквозные прогары или толщину менее 1 мм, заменяют. Контакты приваривают к контактодержателю точечной сваркой. Разрешается напаивать серебряные пластины на изношенные контакты припоем ПСР45. Конечное нажатие пальцев у всех контроллеров устанавливают в пределах 0,34—0,45 кГ, раствор контактов — 6—8 мм и провал контактов— 2,5—3,5 мм. Изоляцию контроллера между контактами и корпусом испытывают напряжением 600 в.

Сопротивление изоляции контроллера по отношению к корпусу должно быть не менее 2 Мом.