Плунжерные пары, изъятые из работы по потере плотности, могут быть восстановлены одним из следующих способов: перекомплектованием, заменой одной из деталей, хромированием и осталиванием.

Первый способ — перекомплектование — дает возможность использовать только 20—40% всего ремонтного фонда, так как гильзы спариваются со старыми плунжерами. Второй способ позволяет использовать большее количество изношенных деталей.

Хромированием может быть восстановлено до 90% деталей ремонтного фонда. При всех способах восстановления плунжерных пар широко применяется пригонка деталей пары при помощи притиров и станочной механической обработки. На заводах ремонт прецизионных пар централизован. Дефектация плунжерных пар заключается в осмотре с применением лупы и испытании на плотность.

Механическая обработка плунжеров предусматривает следующие операции: предварительная доводка, чистовая доводка, окончательная доводка, контроль и сортировка деталей на группы. При хромировании плунжеров толщина слоя хрома не должна быть более 0,1 мм. Этой величиной и определяется механическая обработка плунжера. Доводка осуществляется на доводочной бабке станка или на токарном станке при помощи притира.

Чтобы повысить качество поверхности и сократить время на обработку, применяют плоскодоводочные станки (лапинг процесс).

Хромирование. Перед хромированием плунжеры промывают в керосине, полируют, промывают в бензине и устанавливают на подвеску, обезжиривают горчичной пастой, промывают в горячей и холодной воде.

Нехромируемые поверхности изолируют цапон-лаком, а для предупреждения образования наростов хрома на кромках спиральной линии и продольном пазу монтируют свинцовые пластины, выступающие над поверхностью плунжера на 0,1—0,2 мм. Хромирование плунжеров ведут в электролите с концентрацией хрома и сульфатов как 100 : 1 (хромовый ангидрид 250 г/л). Температура электролита 51° С. В начальный период хромирования делают анодное травление при плотности тока 52—70 а/дм2 в течение 45 сек. Далее первые 15— 20 мин ведут хромирование током 17 а/дм2 с изменением направления тока через 5—6 мин. Таким образом получают канальчатый хром (сетку трещин), служащий подслоем для основного покрытия. Затем, не прерывая процесса, доводят плотность тока до 35 а/дм2, при которой заканчивают процесс до получения необходимой толщины слоя. Скорость отложения хрома при последнем режиме составляет 25—30 мк/ч.

Хромированные плунжеры промывают в горячей и холодной воде, снимают защитные экраны и очищают изоляцию.

Осталивание плунжеров производят в холодном электролите на асимметричном переменном токе промышленной частоты. Применение холодного электролита упрощает конструкцию ванн, так как отпадает необходимость в нагревателях и вентиляторах, потребляющих электроэнергию, и теплостойких материалах для футеровки. Асимметричный переменный ток представляет собой ток, содержащий постоянную составляющую, т. е. ток, средние значения которого в прямом и обратном направлениях различны. Применение такой формы тока позволяет получать доброкачественные осадки электролитического железа, обладающего микротвердостью 200—650 кГ/мм.2, что достигается изменением параметров асимметричного тока. В качестве исходного используют хлористый электролит с добавками в виде органических кислот и легирующих железо элементов.

Окончательную доводку восстановленных хромированием и осталиванием плунжеров ведут пастой из окиси алюминия с зернистостью 3 мк и 1 мл. Окружная скорость при притирке поддерживается 11—13 м/мин, а число двойных ходов 20—30 в 1 мин.

Механическая обработка гильз включает следующие операции: предварительная доводка, доводка торцовой поверхности, контроль и разбивка деталей на группы, отличающиеся друг от друга диаметром отверстия на 0,002 мм.

Доводка гильзы делается чугунным разрезным притиром с твердостью НБ = 270, надеваемым на оправку, имеющую коническую поверхность в 1/50 (рис. 108). Доводку отверстия гильзы осуществляют на станке, а торцовую поверхность гильзы—на доводочной плите с применением пасты. После доводочных операций и промывки плунжер и гильзу промывают и измеряют (рис. 109). Бочкообразность и корсетность допускаются не более 0,001 мм, а конусность — до 0,003 мм, причем расположение конусов должно быть таким же, как и при изготовлении новых плунжерных пар. Затем детали подбирают по размерам и спаривают друг с другом взаимной притиркой.

Рис. 108. Притир для гильзы плунжера:

1 — оправка; 2 — притир

Притирка искажает поверхность деталей пары, и поэтому долговечность их ниже, чем у пар, не подвергавшихся притирке. Радикальным является способ комплектной обработки деталей пары как при изготовлении, так и при ремонте.

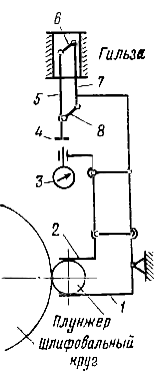

Рис. 110. Схема устройства для сопряженного шлифования деталей топливной аппаратуры

Рис. 109. Измерение диаметра плунжера по сечениям на стойке с оптико-механической головкой:

1 — оптико-механическая головка; 2 — плунжер

На схеме приборов активного контроля для комплектного шлифования рис. 110) изображены измерительные губки 1 и 2, образующие скобу. Датчик 3 закреплен на измерительной губке, наконечник его упирается в упор 4, который является частью нутромера. Нутромер, измеряющий диаметр отверстия, представляет собой шарнирный четырехзвенник, на звеньях которого 5 и 7 предусмотрены измерительные наконечники. При повороте звеньев 6 и 8 меняется положение упора 4, настроенного на действительный размер отверстия гильзы.

Рис. 111. Притирка конуса распылителя:

1 —патрон доводочной бабки; 2 — направляющая притира; 3 — притир-наконечник; 4 — распылитель