Дугогасительные камеры.

После обдувки воздухом стенки дугогасительных камер очищают от медных брызг и копоти шкуркой стеклянной СМВ 40-5А ГОСТ 5009—62, наклеенной на дощечку. Металлические части контакторов при заводском ремонте очищают на струйных аппаратах.

Поврежденные текстолитовые (ситалловые) вставки и камеры, имеющие трещины, прогары, а также толщину стенки меньше на 2 мм при деповском и на 1 мм при заводском ремонте, заменяют.

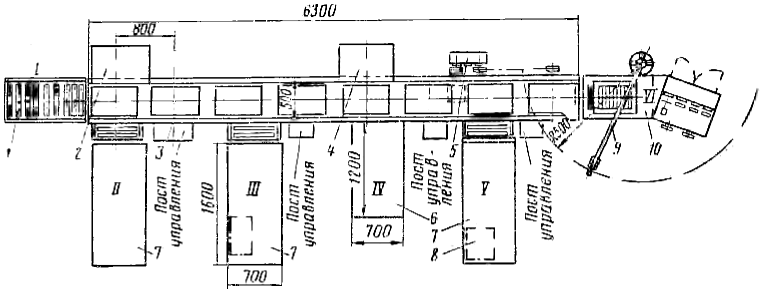

Рис. 193. Поточная линия для ремонта вспомогательных машин и аппаратов тепловозов:

1 — рольганг; 2, 4 — камеры; 3 — цепной конвейер; 5 — привод; 6, 7 — столы; 8 — приспособление для запрессовочных работ; 9 —кран; 10 — испытательный стенд

Рог дугогасительных камер, имеющий небольшое оплавление, зачищают, а при оплавлении хвостовика более 3 мм заменяют. Разрешается несквозные прогары глубиной не более 2 мм заделывать размельченным асбопластом, замешанным на жидком стекле с последующей обработкой заподлицо.

Амплистаты и трансформаторы.

Преимущественно в заводских условиях ремонтируют амплистаты и трансформаторы типов АВ, ТПН, ТПТ, ТВ, ТР, ТС, ТП. Катушки снимают с сердечников для проверки состояния каркасов и сердечников. При отсутствии дефектов поверхности касания сердечника и ярма покрывают бакелитовым лаком марки «А» (ГОСТ 901—56). Остальные поверхности покрывают черной эмалью ПФ-133 (ГОСТ 926—33). Двусторонняя толщина покрытия должна быть 0,02—0,025 мм. Листы сердечников при трещинах и изломах заменяют.

Поврежденную изолированную шпильку заменяют. Новую изоляцию накладывают бакелитированной бумагой толщиной 0,07 мм (ВТУ ОНИ 503.031.53) с последующей запечкой при температуре 180—200° С в течение 1—1,5 ч. Наружную поверхность изоляции покрывают лаком ГФ-95 (ГОСТ 8018—56). После ремонта амплистаты и трансформаторы испытывают на стенде, где проверяют полярность выводов всех обмоток, коэффициент трансформации в режиме холостого хода и испытывают напряжением 1 500 в электрическую прочность в течение 1 мин между выводами соседних обмоток и между выводами каждой обмотки и корпусом. Окончательно амплистаты и трансформаторы регулируют при реостатных испытаниях.

Ремонт аппаратов на конвейерах.

При большой программе ремонт аппаратов целесообразно производить на поточных линиях. Поточным методом можно ремонтировать электрические аппараты и другие изделия, сходные по операциям на одном конвейере. Такая поточная линия (рис. 193) для ремонта вспомогательных машин и аппаратов тепловозов разработана ПКБ ЦТ с учетом предложения депо Львов-Запад.

Ремонтируемые изделия перемещаются рольгангом 1 (1 позиция) и цепным конвейером 3 с непрерывной лентой и металлическими площадками для установки электрических машин и аппаратов. Конвейер приводится в движение приводом 5, состоящим из асинхронного электродвигателя мощностью 1,7 квт и редуктора с передаточным отношением 400. На II позиции изделия продувают и очищают в камере 2, а затем дефектируют на столе 7. На III позиции изделия ремонтируют. Окраска и сушка на IV позиции. Все подготовительные операции этой позиции выполняют на столе 6, а окраску и сушку—в камере 4. Окончательная сборка с необходимыми измерениями на V позиции. Позиция VI расположена вне конвейера. На ней испытывают вспомогательные электрические машины и аппараты на пяти испытательных стендах. Электрические машины подают на стенд 10 пневматическим поворотным краном 9 грузоподъемностью 150 кГ. На остальных четырех стендах проверяют и испытывают электроаппараты (на рис. 193 не показаны).