§ 6. БАЗИРОВАНИЕ И БАЗЫ

Базирование есть придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базой называют поверхность, ось или точку, принадлежащую заготовке или изделию и используемую для базирования. Кроме баз, детали изделия имеют исполнительные поверхности, при помощи которых они выполняют свое служебное назначение (например, поверхности зубьев у зубчатых колес), и свободные поверхности, не соприкасающиеся с поверхностями других деталей.

Термины и определения основных понятий в области базирования и баз при проектировании, изготовлении, эксплуатации и ремонте изделий машиностроения и приборостроения установлены ГОСТ 21495—76.

6.1. Классификация баз

Базы классифицируют по назначению, характеру наложения геометрических связей и характеру проявления.

По назначению базы делятся на конструкторские, технологические и измерительные. Конструкторской называют базу, используемую либо для определения положения данной детали или сборочной единицы в изделии, либо для определения положения присоединяемого к ним изделия. В первом случае конструкторская база является основной, во втором — вспомогательной. Например, для вала зубчатого редуктора цилиндрические поверхности и торцы буртов шеек под подшипники являются основными, а поверхности ступеней и буртов для посадки на вал зубчатых колес — вспомогательными базами; в свою очередь, для зубчатого колеса внутренняя цилиндрическая поверхность и торец являются основными базами. Технологическая база используется для определения положения заготовки или изделия в процессе изготовления или ремонта, а измерительная — для определения относительного положения объекта производства и средств измерения.

Требуемое неподвижное положение объекта производства относительно выбранной системы координат достигается наложением шести двусторонних геометрических связей, лишающих заготовку или изделие перемещений вдоль трех взаимно перпендикулярных координатных осей и поворотов вокруг этих осей1. Для этого необходим комплект баз. Наложение геометрических связей осуществляется либо путем соприкосновения поверхностей базируемого тела с поверхностями других тел (например, установочных устройств приспособления), либо визуально.

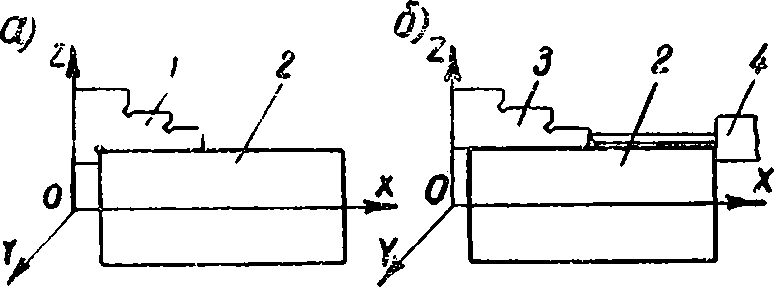

Рис. 2. Схемы установки вала в трехкулачковых самоцентрирующих патронах:

1, 3 — кулачки патронов; 2 — вал; 4 — штангенциркуль

Так, на рис. 2, а, положение вала относительно координатной плоскости ΥΟΖ определяется посредством уступов кулачков патрона, а на рис. 2, б, вал ориентируется относительно этой плоскости визуально с помощью штангенциркуля. Двусторонний характер геометрических связей (силовое замыкание) обеспечивается приложением соответствующих сил (в дальнейшем обозначены Q).

По характеру наложения геометрических связей различают установочную, направляющую, опорную, двойную направляющую и двойную опорную базы. Установочной называют базу, лишающую заготовку или изделие трех степеней свободы — перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

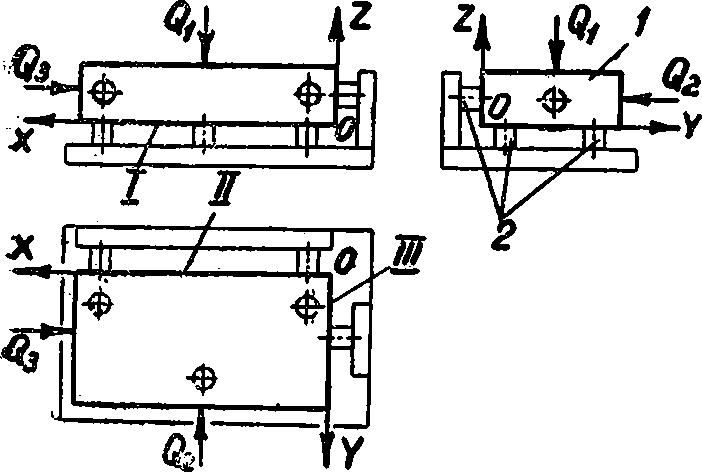

Рис. 3. Схема установки призматической заготовки в приспособлении:

1 — заготовка; 2 — опоры приспособления

Рис. 4

Рис. 5

Так, применительно к базированию призматической заготовки в приспособлении с помощью опор (рис. 3) установочной является база I, отнимающая у заготовки перемещение вдоль оси Ζ и повороты вокруг осей X и Υ. Направляющая база отнимает у заготовки или изделия две степени свободы — перемещение вдоль одной координатной оси и поворот вокруг другой оси, а опорная — одну (перемещение или поворот). На рис. 3 направляющая база II лишает заготовку перемещения вдоль оси Y и поворота вокруг оси Ζ, а опорная база III — перемещения вдоль оси X. База, отнимающая у заготовки или изделия четыре степени свободы — перемещения вдоль двух координатных осей и повороты вокруг этих осей, называется двойной направляющей. Примером двойной направляющей базы является цилиндрическая поверхность I детали 1 (рис. 4), отнимающая у детали перемещения вдоль осей Υ и Ζ и повороты вокруг этих осей. Двойной опорной называют базу, лишающую заготовку или изделие двух степеней свободы — перемещений (цилиндрическая поверхность I лишает деталь 1 перемещений вдоль осей X и Υ — рис. 5).

1 Если в соответствии со служебным назначением изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

По характеру проявления различают скрытую (в виде воображаемой плоскости, оси или точки) и явную (в виде реальной поверхности, разметочной риски или точки пересечения рисок) базы.

6.2. Схемы базирования

Схема базирования характеризует расположение опорных точек на базах заготовки или изделия, а каждая опорная точка символизирует одну из связей базируемого тела с избранной системой координат.

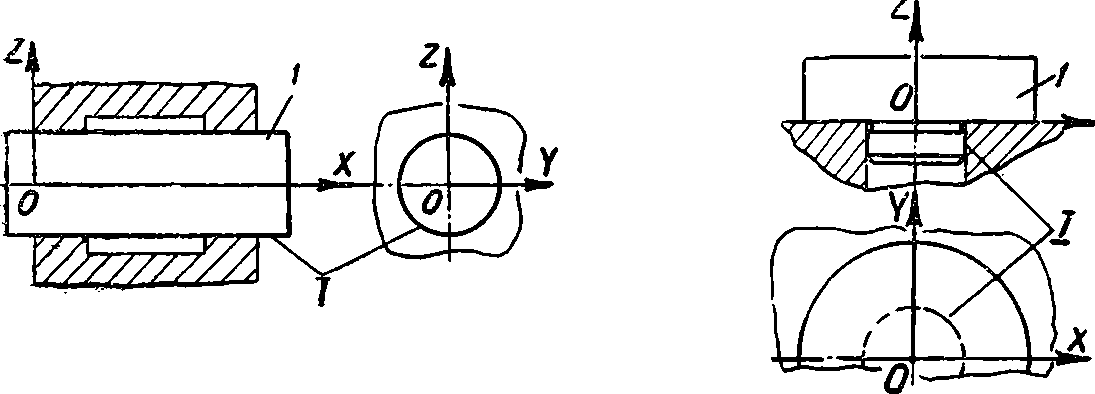

Рис. 6. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке рамы локомотива на специальном фрезерно-расточном станке:

I, II, III — базы рамы локомотива соответственно установочная, направляющая и опорная; 1-6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (призма 8 — подвижная); 9 — рама локомотива

Все опорные точки на схеме базирования изображают условными знаками и нумеруют, начиная с базы, на которой размещается наибольшее их количество (рис. 6, 7).

Рис. 7. Схема установки в приспособлении (а) и теоретическая схема базирования (б) при обработке корпуса подшипника:

I, II, III — базы корпуса подшипника соответственно установочная, двойная опорная и опорная; 1-6 — опорные точки; 7, 8, 10 — установочные элементы приспособления (палец 10 — цилиндрический, палец 8 — срезанный); 9 — корпус подшипника

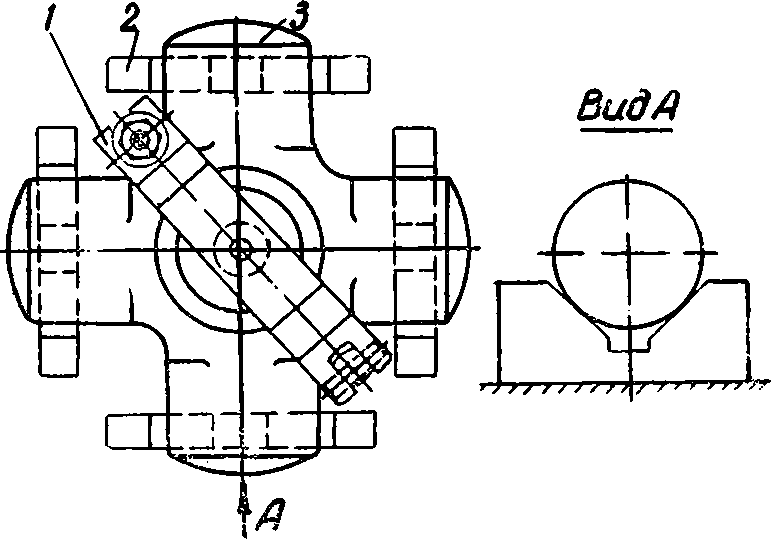

Рис. 8. Схема установки крестовины в приспособлении:

1 — зажимное устройство; 2 — опорная призма; 3 — заготовка крестовины

Если число опорных точек при базировании заготовки или изделия окажется больше шести, это означает, что на рассматриваемое тело наложены лишние геометрические связи; установка в данном случае будет несвободной, что может вызвать соответствующие деформации. Такая схема базирования считается теоретически неправильной. Однако подобные схемы в ряде случаев используют на практике, в частности, для повышения жесткости технологической системы. Пример базирования с использованием лишних геометрических связей показан на рис. 8. Требуемое положение заготовки на станке полностью определяется установкой ее в приспособлении на три опорные призмы (шесть опорных точек), четвертая призма накладывает две лишние связи, делая установку теоретически несвободной.

Однако «лишняя» опора обеспечивает необходимую (одинаковую для всех четырех цапф крестовины) жесткость технологической системы, а следовательно, надлежащую точность обработки, например, при фрезерование торцов цапф. Подобные схемы можно использовать в тех случаях, когда деформации, вызванные наложением лишних связей при базировании, оказываются значительно меньше тех погрешностей, которые могут возникнуть в условиях недостаточной жесткости системы — при эксплуатации изделия под действием рабочих нагрузок или при осуществлении технологического воздействия на предмет производства. Для повышения жесткости системы на практике широко используют также подвижные опоры, которые не накладывают на базируемое тело геометрических связей. Конструкции подвижных (самоустанавливающихся и подводимых) опор рассмотрены в § 20.

6.3. Погрешность базирования

Погрешностью базирования в общем случае называют отклонение фактически достигнутого при базировании положения заготовки или изделия от требуемого. Об этой погрешности обычно говорят при наличии двух условий. Согласно одному из них наложение геометрических связей осуществляется не визуально, посредством выверки положения базируемого тела, а путем соприкосновения баз последнего с поверхностями других тел и точность выдерживаемых размеров обеспечивается автоматически, без дополнительного регулирования технологической системы или составных частей изделия. Вторым условием возникновения погрешности базирования является несовпадение конструкторской или технологической базы с базой измерительной. В качестве примера рассмотрим погрешность базирования как одну из составляющих погрешности изготовления применительно к процессам обработки заготовок на металлорежущих станках и сборки металлоконструкций под сварку.

При станочных работах погрешность базирования (Δ) определяется разностью предельных расстояний измерительной базы от режущего инструмента.

Рис. 9. Схема для определения погрешности базирования при обработке рамы тележки:

1 — фреза; 2 — рама тележки (фрагмент); 3 — опора приспособления

Так, при фрезеровании торцов каблучков в партии рам тележек локомотива (рис. 9) способом автоматического обеспечения точности размеров погрешность базирования для размера H1 равна нулю (Δη1=0), поскольку в этом случае измерительная и технологическая базы совмещены в плоскости I заготовки; для размера Н2 вследствие несовпадения технологической (плоскость I) и измерительной (плоскость II) баз погрешность базирования

![]()

При сборке под сварку способом автоматического обеспечения точности размеров сварной конструкции при несовпадении технологической и измерительной баз также возникает дополнительная погрешность выдерживаемого размера (погрешность базирования). Поэтому схема базирования оказывает существенное влияние на точность размеров, выдерживаемых при сборке. Например, при сборке под сварку партии боковин челюстных рам тележек с использованием специального сборочно-сварочного приспособления погрешность базирования относительно расстояния L между челюстями определяется следующим образом.

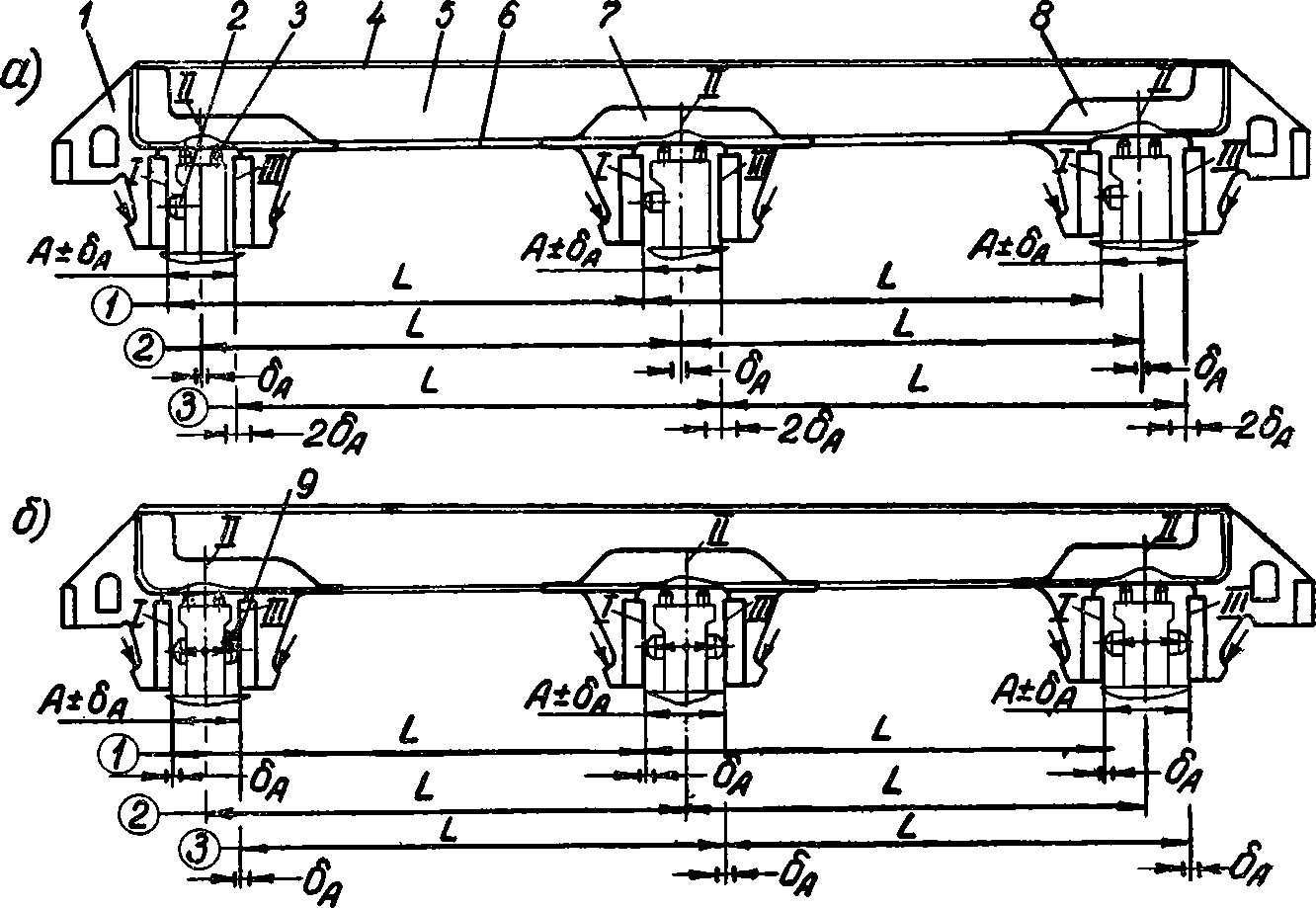

Рис. 10. Схема для определения погрешности базирования при сборке боковины рамы тележки:

1, 8, 7 — крайние и средняя челюсти боковины; 2, 3, 9 — опоры приспособления; 4, 5, 6 — листовые детали боковины

Если базирование челюстей в направлении выдерживаемого размера L осуществляется посредством жестких опор 2 (рис. 10,а), то при 1-м варианте простановки размеров L погрешность базирования ∆L=0 (технологическая и измерительная базы совпадают в плоскости I), при 2-м (измерительная база II) и 3-м (измерительная база III) вариантах — соответственно ΔL=2δΑ и ΔL=4δΑ. При базировании с помощью центрирующих стоек с раздвижными опорами 9 (рис. 10, б) технологическая и измерительная базы совмещены для 2-го варианта простановки размеров L, в этом случае ΔL=0; для 1-го и 3-го вариантов ΔL= 2δΑ.

Погрешность базирования определяется, таким образом, на основе соответствующего геометрического анализа и расчетов размерных цепей в зависимости от принятой схемы базирования. Для повышения точности выдерживаемых размеров следует по возможности совмещать технологическую (или конструкторскую) и измерительную базы. При этом необходимо учитывать возникающую при закреплении предмета производства дополнительную погрешность, вызываемую его деформацией под действием приложенных сил, особенно при недостаточной жесткости элементов конструкции, воспринимающих зажимные усилия. Геометрическим сложением погрешностей базирования и закрепления получают суммарную погрешность установки предмета производства при выполнении конкретной технологической операции.

ЗАДАНИЯ ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ

8. Назовите серии локомотивов, удостоенные государственного Знака качества.

9. Объясните, как влияют на работоспособность букс локомотива погрешности монтажа их роликоподшипников: перекосы; повышенные натяги; значительная разница в радиальных зазорах подшипников одной буксы; повреждения и загрязнения посадочных поверхностей.

10. Охарактеризуйте влияние на надежность соединения ось — колесо колесной пары следующих погрешностей обработки подступичных частей оси: отклонений от круглости и цилиндричности; повышенных параметров шероховатости.

11. Укажите, следствием каких технологических погрешностей является неуравновешенность вращающихся деталей и узлов локомотивов.

12. Измерение диаметра подступичной части оси произведено при температуре окружающего воздуха t1, а измерение диаметра отверстия сопрягаемого колесного центра — при температуре t2. Какое влияние может оказать погрешность измерения посадочных поверхностей на прочность соединения ось — колесо?

13. Укажите, в условиях каких типов производств экономически целесообразна сборка методами полной, неполной и групповой взаимозаменяемости, а также путем регулирования и пригонки.

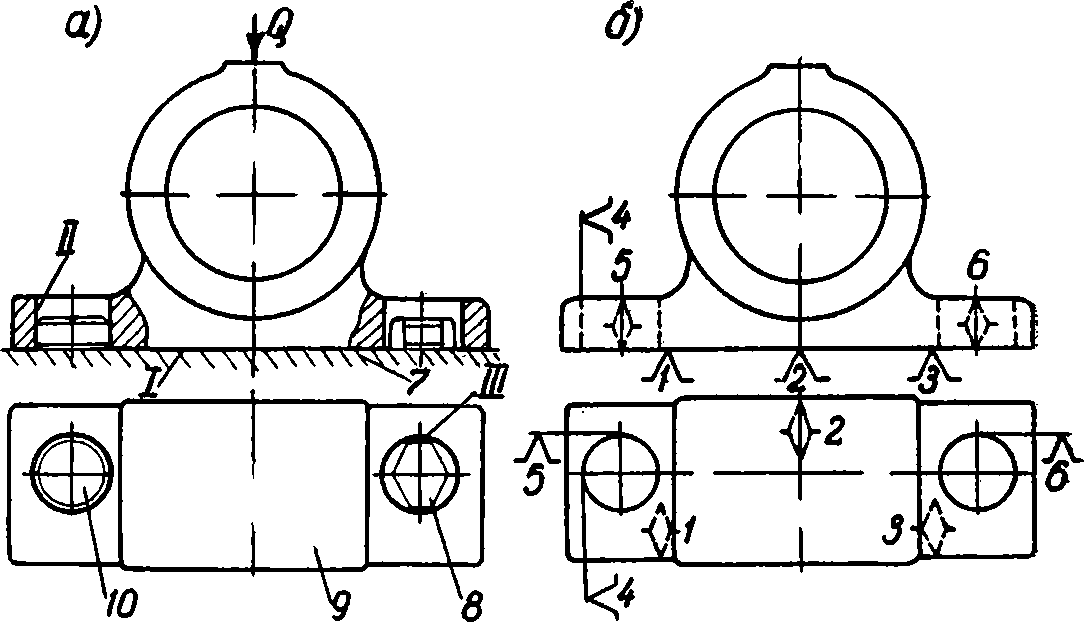

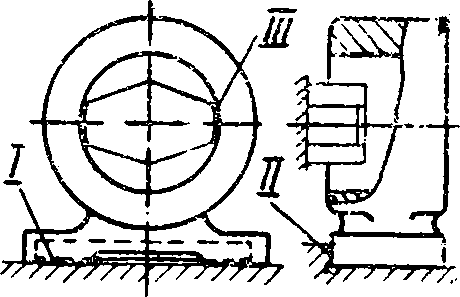

14. Установите, сколько опорных точек обеспечивает базирование корпуса по поверхностям I, II и III (рис. 11).

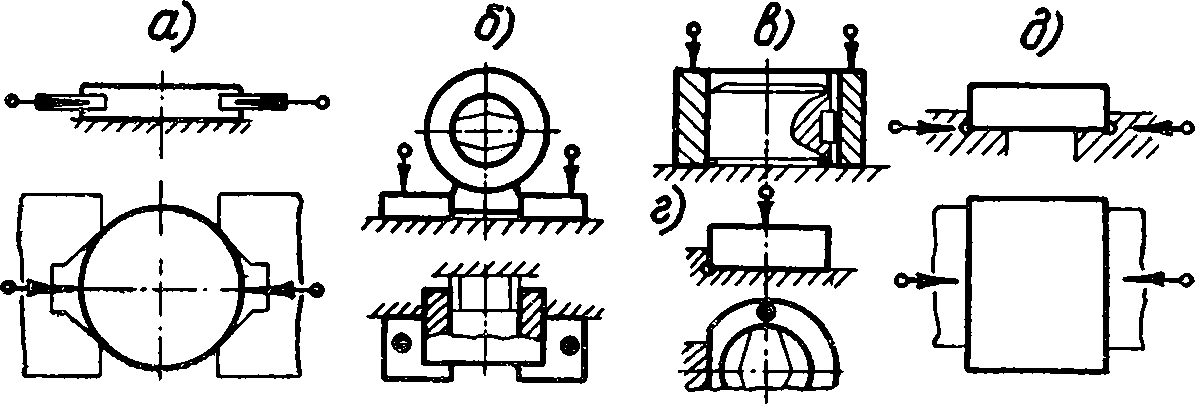

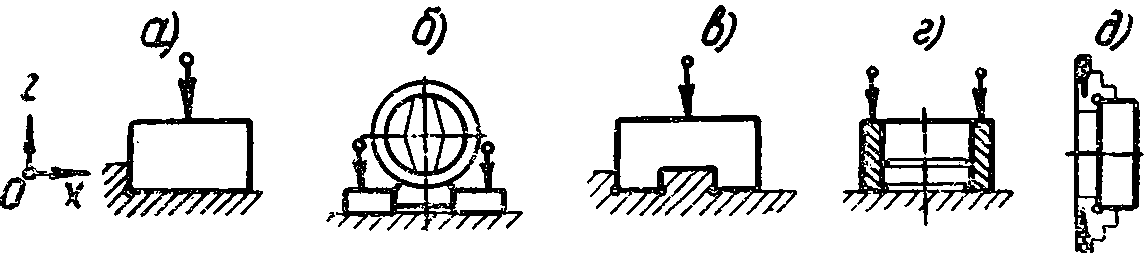

15. Определите, в каких из изображенных на рис. 12 схем установки деталей в приспособлениях отдельные геометрические связи наложены визуально.

16. Укажите, какие из показанных на рис. 13 схем установки деталей в приспособлениях являются неправильными.

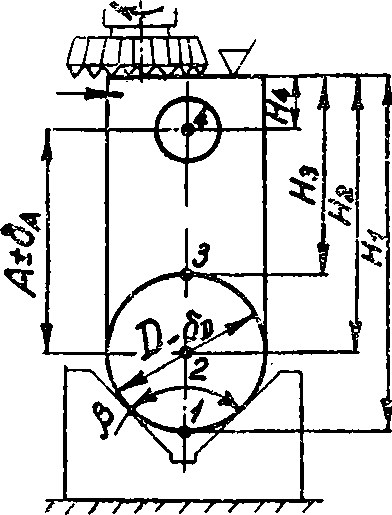

17. Определите погрешность базирования для размеров H1, Н2, Н3 и Н4 (рис. 14) при следующих данных: δD=0,2 мм, δА=0,25 мм, β= 909.

Рис. 11

Рис. 12.

Рис. 13

Рис. 14