§ 35. ПРИМЕР РАЗРАБОТКИ И ЗАПИСИ ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ РЕЗАНИЕМ

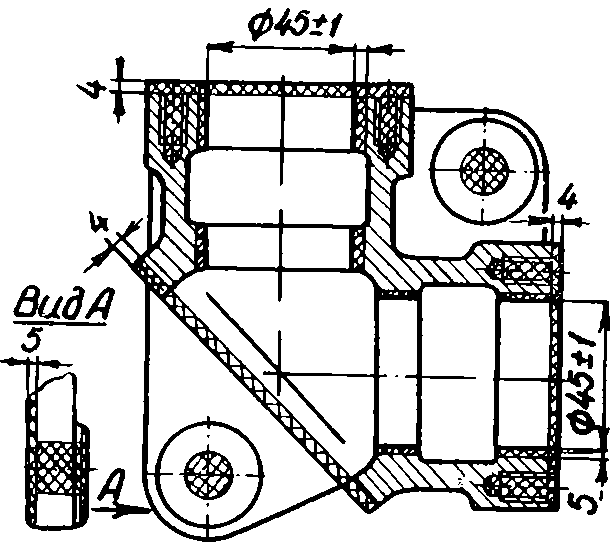

Рис. 105. Корпус редуктора

В качестве примера рассмотрим технологический процесс обработки резанием корпусной детали — корпуса конического редуктора привода скоростемера локомотива2 по чертежу рис. 105 в условиях среднесерийного производства с непоточной формой организации.

Рис. 106. Заготовка корпуса редуктора (припуски заштрихованы в клетку)

Заготовка корпуса — отливка СЧ 15 (ГОСТ 1412—79) III класса точности по ГОСТ 1855—55 (рис. 106); масса заготовки — 6,3 кг (масса готовой детали — 4,4 кг). Общие припуски на обработку резанием назначены по ГОСТ 1855—55, промежуточные припуски— по типовым рекомендациям.

Техническими требованиями чертежа корпуса предусмотрены следующие допуски формы и расположения поверхностей: круглости и цилиндричности отверстий 055Н8 — 0,03, пересечения осей этих отверстий — 0,1, перпендикулярности их относительно торцов горловин — 0,05 мм; позиционное отклонение осей отверстий М8-7Н и М6-7Н — не более 0,25 мм. Неуказанные предельные отклонения размеров отверстий— Н14, валов — hl4, остальных ±1Т14/2. Внутренние необработанные поверхности корпуса должны быть окрашены нитроэмалью № 624 а (ГОСТ 7462—73).

Технологический процесс разработан для действующего цеха на базе типовых решений с учетом рекомендаций, приведенных в § 33. В качестве режущего материала использованы быстрорежущая сталь и твердый сплав надлежащих марок. Все станочные операции оснащены соответствующими приспособлениями.

На первых операциях обрабатываем поверхности, которые будут служить технологическими базами для последующей обработки. Для корпусных деталей такими поверхностями, как правило, являются плоскость основания и либо отверстия в нем (как в рассматриваемом случае), либо другие плоскости. При обработке плоскости основания за технологическую базу принимаем противолежащую плоскость (эта поверхность остается в корпусе необработанной), а при обработке базовых отверстий — плоскость основания и его «контур».

Конический редуктор привода скоростемера представлен на рис. 127.

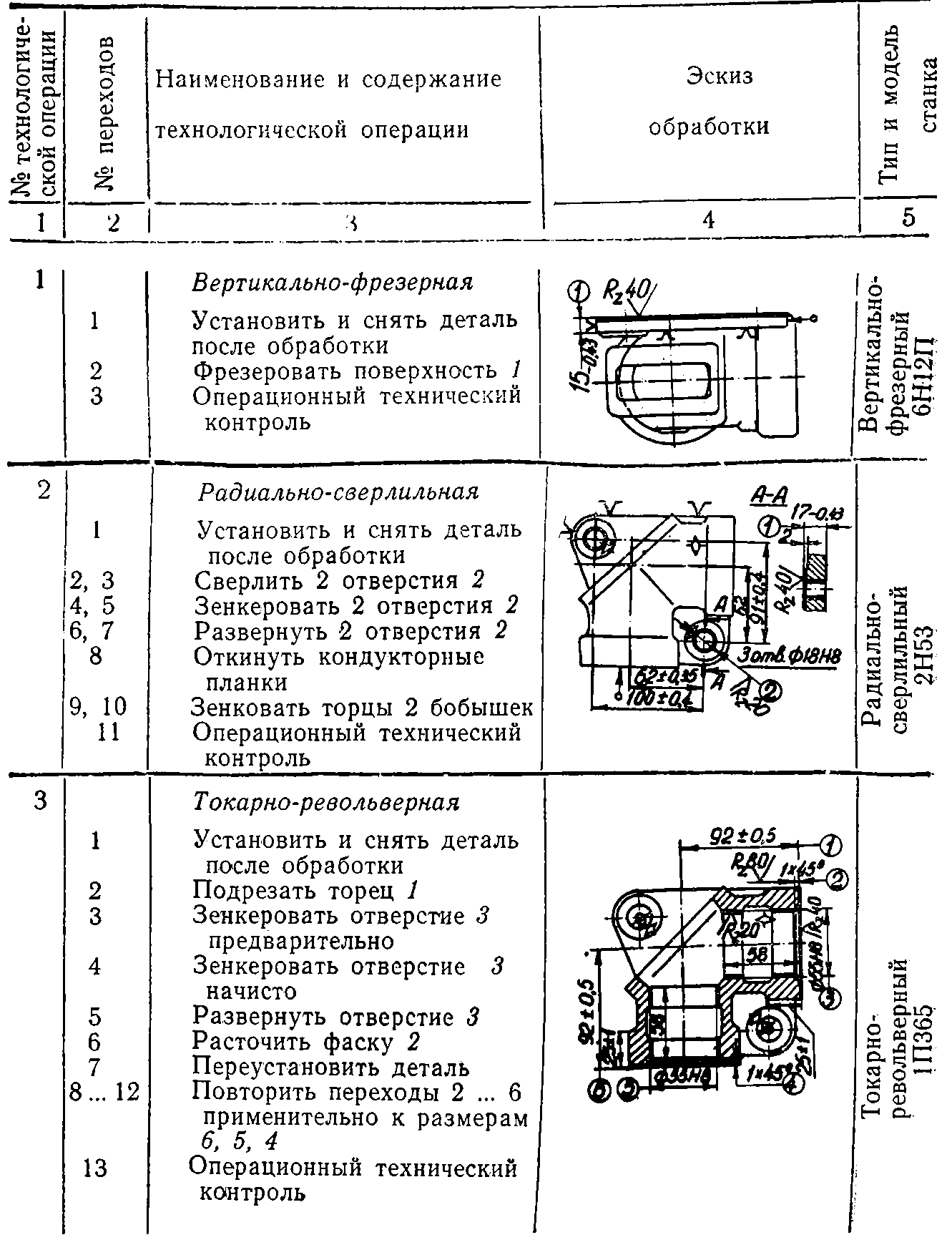

Таблица 9

Технологический процесс обработки резанием корпуса редуктора по чертежу рис. 105

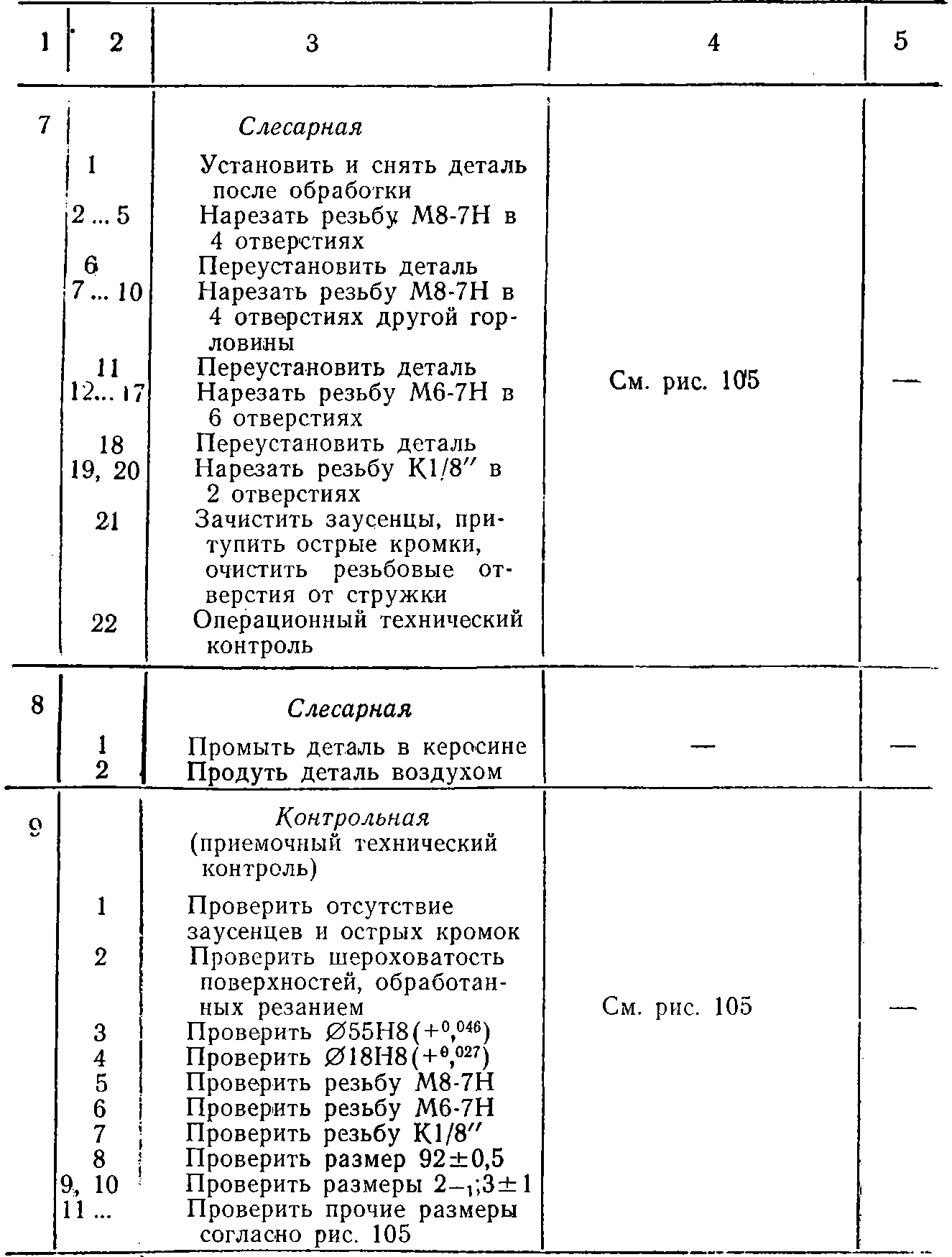

Продолжение табл. 9

Отклонения от пересечения осей отверстий 055Н8, от перпендикулярности этих осей относительно торцов горловин, позиционное отклонение осей резьбовых отверстий, а также размеры 72, 42, 96, 35, 50±0,5, 100, 62, 91 не контролировать (обеспечиваются технологически).

Примечание. В табл. 9, 10, 11 курсивом выделены номера поверхностей, размеры которых помечены на эскизах обработки кружком.

Вся дальнейшая обработка корпуса производится при базировании его по плоскости основания и двум отверстиям в нем (установка корпуса в приспособлениях на опорные штыри и два установочных пальца — цилиндрический и срезанный), т. е. с использованием принципа постоянства технологических баз.

Токарную обработку горловин корпуса, требующую применения нескольких последовательно работающих инструментов, в условиях среднесерийного производства целесообразно произвести на токарно-револьверном станке, сверлильные работы — на радиально-сверлильных станках (обработка крепежных отверстий в торцах горловин и наклонного фланца — с использованием поворотного кондуктора), а фрезерные (обработка плоскостей основания и наклонного фланца) — на вертикально-фрезерных станках. Заданная точность обработки обеспечивается способом автоматического получения размеров.

Технологический процесс завершают контрольная операция, перед которой предусмотрена промывка проверяемой детали и удаление с ее поверхностей заусенцев, и операция окраски. Последняя фиксируется в маршрутном процессе обработки и выполняется по отдельному технологическому процессу..

Операционный технологический процесс обработки резанием корпуса редуктора представлен в табл. 91.

1 В целях компактного изложения рассмотренного технологического процесса для его оформления не использованы стандартные бланки (в соответствии с ЕСТД), где приводятся сведения о применяемой технологической оснастке, а также данные о режимах резания, нормах времени и квалификации исполнителей.