19.4. Формирование колесных пар с применением искусственного холода

В результате исследования сравнительной прочности прессовых посадок, выполненных различными способами на масштабных и натурных образцах, Г. А. Бобровниковым разработана новая технология формирования колесных пар. Сущность ее заключается в том, что на окончательно обработанные подступичные части оси наносится защитное антикоррозийное покрытие гальваническим (или химическим) способом (наилучшие результаты получены при формировании колесных пар с использованием цинкового покрытия толщиной 0,015 мм). Подступичная часть оси охлаждается с помощью жидкого азота в течение 8... 10 мин, что обеспечивает достаточное для свободной посадки сжатие (данные для вагонных осей). Для охлаждения могут быть использованы различные по устройству холодильные камеры, один из вариантов которых показан на рис. 43. Прочность посадки колес на первом этапе внедрения данной технологии предполагается контролировать так же, как и при тепловой сборке, т. е. путем приложения определенной осевой нагрузки со снятием диаграммы в пределах упругих деформаций.

Рис. 43. Камера для охлаждения подступичной части оси жидким азотом:

1 — стяжной болт; 2 — стальной хомут; 3 — разъемное деревянное кольцо с войлочными прокладками; 4 — теплоизоляционный материал (мипора); 5 — наружный кожух из оцинкованной стали, 6 — внутренняя гильза из нержавеющей стали; 7 — жидкий азот; 8 — охлаждаемая ось

Изменения механических свойств стали (не закаленной «на мартенсит») при охлаждении являются временными. Специальными исследованиями1 установлено, что после многократного (до 30 раз) охлаждения до отрицательных температур при нагреве до исходной температуры сталь полностью восстанавливает свои первоначальные механические свойства.

Такие же результаты получены и при длительных (до полутора месяцев) выдержках стальных образцов при отрицательных температурах. Следовательно, глубокое охлаждение не может служить препятствием для осуществления сборки даже в самых ответственных конструкциях.

Технология формирования колесных пар с применением холода и цинковым покрытием подступичных частей оси обладает рядом технико-экономических достоинств.

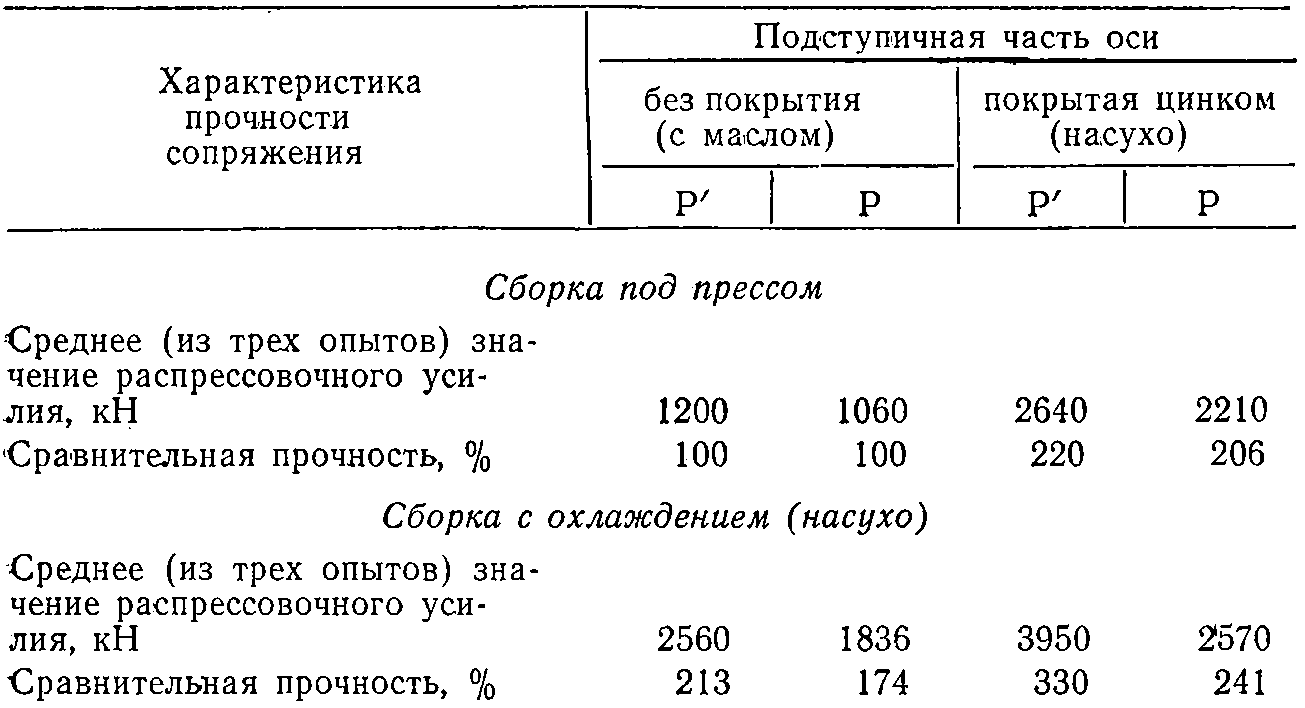

Таблица 7

Сравнительная характеристика прочности сопряжений натурных образцов вагонных колесных пар при испытании на осевую нагрузку (по Г. А. Бобровникову)

Примечание. Р' — усилие распрессовки в момент сдвига; Р — усилие при установившемся процессе распрессовки.

Прежде всего, значительно увеличивается прочность сопряжения по сравнению не только с прессовым (табл. 7), но и с тепловым методом. Это происходит за счет резкого увеличения фактической площади контакта сопрягаемых деталей вследствие одностороннего внедрения микронеровностей охватываемой детали, вызывающего соответствующее переформирование микропрофиля на контактной поверхности охватывающей детали (рис. 44). Такую специфическую особенность сборки с применением глубокого холода можно объяснить только временными (обратимыми) изменениями механических свойств стали при низких температурах; повышением предела текучести и резким снижением пластичности.

Рис. 44. Микрофотографии характерных участков продольного сечения поверхности контакта стальных деталей (сталь марки 50, нормализованная, контактные поверхности обработаны до 7-го класса шероховатости), собранных различными методами при давлении 3800 МПа (по Г. А. Бобровникову):

а, б — сборка с помощью пресса; в — сборка с нагревом втулок; г, д — сборка с охлаждением валиков в жидком азоте; е — то же с гальваническим цинковым покрытием валиков

1 См: Бобровников Г. А. Прочность посадок, осуществляемых с применением холода.— Москва: Машиностроение, 1971.

Новый метод формирования колесных пар обладает высокой технологической стабильностью, что позволяет использовать часть запаса прочности посадки для снижения натяга. При этом получается равное по прочности прессовому, но менее напряженное соединение, что весьма положительно сказывается на усталостной прочности оси; представляется возможным при необходимости уменьшить размеры и массу деталей колесной пары. Проведенные испытания показали, что при сборке по новой технологии существенно повышается также коррозионно-усталостная прочность оси.

По сравнению с тепловым методом сборка с охлаждением является, как видим, более совершенной и в то же время более простой операцией. Охлаждение оси происходит равномерно по всей посадочной длине и сечению, в результате чего отпадает вопрос о деформациях и температурных напряжениях, имеющих место при тепловом формировании. Высокая технологическая стабильность метода позволяет в налаженном производстве отказаться от контроля прочности соединений прикладыванием пробного усилия на сдвиг1, а также дает возможность перейти на автоматизированную сборку колесных пар.

1 С целью исключения субъективных факторов и случайных ошибок при определении натяга следует предусмотреть автоматизированные контроль и фиксацию размеров сопрягаемых поверхностей. Возможно также определение фактической прочности сопряжения без прикладывания пробного усилия, например путем регистрации сигналов деформационного шума (подробнее см. в гл. XI).

При этом обеспечиваются более высокая производительность и меньшая длительность производственного цикла по сравнению с существующими способами формирования колесных пар. Наличие цинкового защитного покрытия, которое играет роль своеобразной смазки, исключает образование задиров и других повреждений основного металла сопрягаемых поверхностей в процессе распрессовки при ремонте колесных пар.