§ 12. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

12.1. Цельнокатаные колеса

Цельнокатаные железнодорожные колеса различных типов — для пассажирских и грузовых вагонов, тепловозов, электропоездов и др. — изготовляют в условиях специализированного централизованного металлургического производства. Изготовителями таких колес в нашей стране являются Нижнеднепровский трубопрокатный завод им. К. Либкнехта (г. Днепропетровск), Нижнетагильский металлургический комбинат им. В. И. Ленина, Выксунский металлургический завод (Горьковская обл.). Отличаясь большими объемами и стабильностью выпуска изделий, указанное производство имеет крупносерийный и даже массовый характер с высокой формой организации в виде непрерывных потоков.

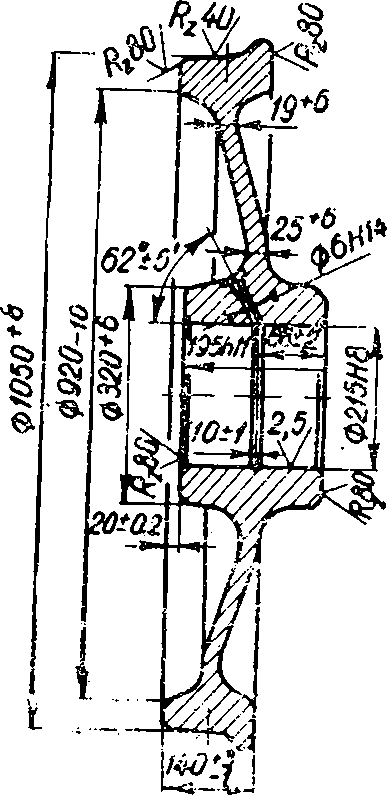

Химический состав и механические свойства колесной стали, технические условия, маркировка, методы испытаний и правила приемки колес различных типов регламентированы соответствующими ГОСТами или отраслевой нормативно-технической документацией. Так, цельнокатаные колеса диаметром 1050 мм (в черновом виде — 1058 мм) для тепловозов (рис. 19) изготавливают в соответствии с «Техническими условиями ТУ-14-15-33—76» из стали следующего состава (%):

углерод — 0,.55 ... 0,65

остальных элементов (не более):

марганец — 0,50 ... 0,90

хром, никель, медь — по 0,25

кремний — 0,20 ... 0,42

сера, фосфор — 0,035, 0,040

Механические свойства этих колес после термической обработки должны соответствовать установленным нормам:

предел прочности при растяжении — 920 ... 1120 МПа относительное удлинение (сужение) — не менее 10(16) % твердость — НВ 260

ударная вязкость — 20·104 Дж/м2

Изготовление цельнокатаных железнодорожных колес различных типов в условиях конкретного металлургического предприятия осуществляется по принципиально общей технологической схеме. Ниже рассмотрены технологические процессы производства цельнокатаных колес применительно к опыту Нижнеднепровского трубопрокатного завода1.

В качестве исходной заготовки для изготовления цельнокатаных колес используют комплектный слиток, размеры и масса которого определяются из условия получения из него заданного числа колес определенного сортамента с учетом необходимого избытка массы для покрытия технологических отходов. В целях устранения литейных напряжений слитки выполняют многогранными.

Рис. 19. Цельнокатаное колесо тепловозов ТГМ4 и ТГМ6А

Резка комплектных слитков на штучные заготовки производится резцами на многосуппортных слиткоразрезных станках, работающих по полуавтоматическому циклу.

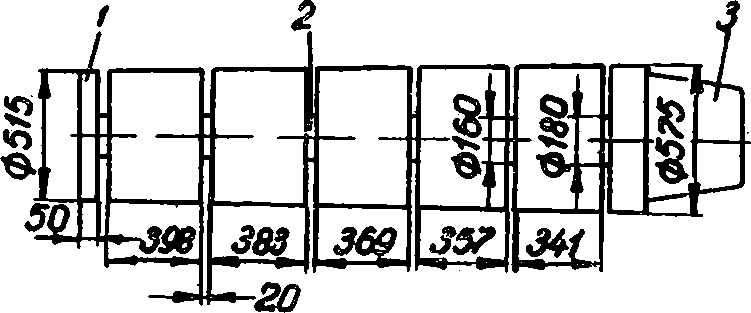

Рис. 20. Схема разрезки комплектного слитка на штучные заготовки для колес по рис. 19:

1 — донная часть слитка; 2 — шейка; 3 — прибыль

1 См. также: Производство железнодорожных колес. Г. А. Бибик, А. М. Иоффе, А. В. Праздников, М. И. Староселецкий.— Москва: Металлургия, 1932.

Разрезка осуществляется в соответствии с эскизами (например, рис. 20) и заканчивается при наличии между заготовками шеек заданного диаметра.

Надрезанные слитки разламываются на заготовки дисковым клином на слитколомателе — гидравлическом прессе с усилием 4150 кН. Ломка производится в полуавтоматическом режиме. Передвижение слитка и отделенных от него заготовок выполняется гидравлическим толкателем. Штучные заготовки предъявляются для осмотра представителям отдела технического контроля (ОТК) цеха. При обнаружении неглубоко залегающих пороков в виде плен, неметаллических включений, а также грибовидных и косых шеек и др. производится ремонт заготовок путем автогенной зачистки дефектов.

Осмотренные (и отремонтированные) заготовки, поплавочно назначают к посаду в нагревательную печь. Нагрев осуществляется последовательно в двух методических кольцевых печах с вращающимися подинами. Температура нагрева в первой печи — 950-1000, во второй— 1240-1260° С; общее время нагрева в двух печах — около 6 ч. Производительность печей — до 120 заготовок в час. Заготовки загружаются в печь с помощью печного рольганга и моторных тележек. Выданные из второй печи заготовки транспортируются по рольгангу в специальные камеры для удаления окалины с их торцовых поверхностей. Окалина сбивается водой высокого давления. С целью удаления окалины с боковых поверхностей заготовок производится предварительная их осадка на гидравлическом осадочном прессе усилием 20 000 кН, обслуживаемом задающим и убирающим манипуляторами.

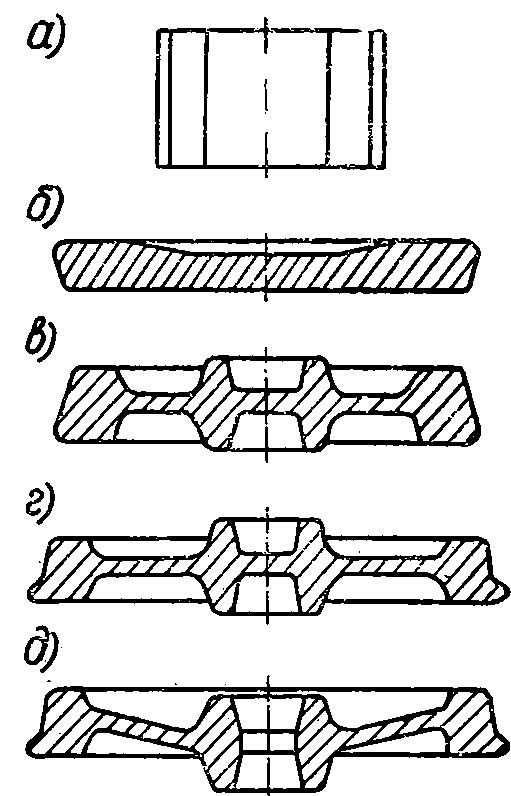

Рис. 21. Технологическая схема формоизменения при изготовлении цельнокатаного колеса: а — исходная штучная заготовка; б — «плюшка»; в — отформованная заготовка; г — прокатанная заготовка; д — готовое колесо

Очищенная от окалины заготовка (рис. 21, а) поступает на гидравлический пресс с усилием 50 000 кН для выполнения из нее «плюшки» (рис. 21,б) с целью подготовки для последующей формовки. Заготовка осаживается в плавающем технологическом кольце.

Распределение металла между периферийной и центральной частью разгонка «плюшки» — производится пуансоном при центрировании технологического кольца с заготовкой специальным центрирующим механизмом. Величину разгонки устанавливают исходя из условия обеспечения надлежащего качества последующей формовки колесной заготовки и контролируют с помощью указателя хода траверсы пресса. Обработанная «плюшка» поднимается гидравлическим выталкивателем и выдается манипулятором на рольганг.

Формовка колесной заготовки осуществляется в штампах на прессе с усилием 100 000 кН. Отформованная заготовка (рис. 21, в) имеет окончательные размеры ступицы и прилегающей к ней части диска, обод заготовки подготовлен для последующей прокатки. Заданная степень деформации контролируется с помощью указателя хода траверсы. Цикл формовки заготовки составляет 34 с. Пресс обслуживается манипуляторами-перекладывателями.

Дальнейшая обработка колесной заготовки производится на шестивалковом прокатном стане. Формоизменение включает выкатку гребня, оформление поверхности катания колеса, обжатие обода по ширине и раскатку его по диаметру. В результате прокатки получается заготовка (рис. 21,г), отличающаяся от готового колеса формой диска и, незначительно, размерами (внутренний диаметр и ширина) обода, а также отсутствием сквозного отверстия в ступице.

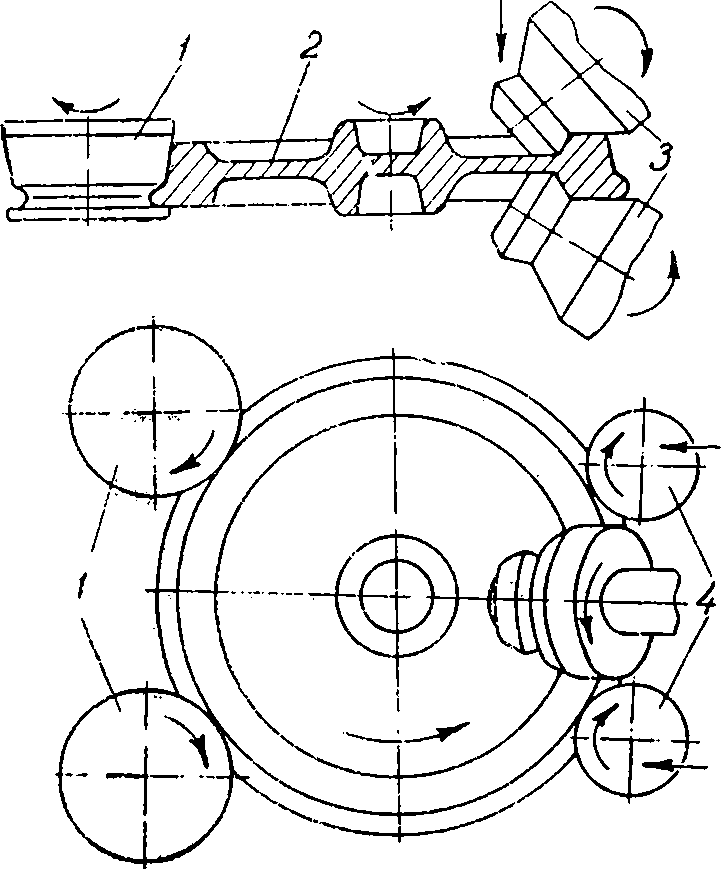

Рис. 22. Схема работы колесопрокатного стана:

1, 3, 4 — коренные, наклонные и нажимные валки; 2 — обрабатываемая заготовка

Работа колесопрокатного стана осуществляется следующим образом (рис. 22). С помощью механизма загрузки заготовка с приемного рольганга стана подается в межвалковое пространство (валки занимают исходное положение) и укладывается на нижний наклонный валок и специальную опору, закрепленную на станине. Каретка с коренными валками, салазки нажимных валков и верхний наклонный валок последовательно подаются к заготовке. После этого включаются электродвигатели приводов вращения наклонных и одного из коренных валков и сообщается рабочее давление в цилиндры прямого хода верхнего наклонного и нажимных валков. Наклонные валки осуществляют обжатие торцов и внутренней поверхности обода колеса и его раскатку по диаметру. Нажимные и коренные валки формируют гребень и поверхность катания обода. Процесс прокатки контролируется по циферблату указателя раскатки. С целью устранения геометрической асимметрии обода обкатка колеса продолжается после снятия рабочего давления еще в течение 2-4 с. Цикл прокатки колес равен 25, а машинное время — 12-15 с. Прокатанная заготовка с помощью механизма выгрузки выводится из межвалкового пространства и укладывается на отводящий рольганг.

Формоизменение колеса заканчивается выгибкой диска, калибровкой обода по его внутреннему диаметру и ширине и прошивкой отверстия в ступице (см. рис. 21,д). Данная операция выполняется, с циклом в 32 с, на гидравлическом прессе с усилием 35 000 кН (усилие прошивной системы 5000 кН). Здесь же (или на специальном прессе-клеймителе) осуществляется маркировка колес. После деформации производится выборочная проверка «горячих» размеров колес и качества их поверхности с соответствующей записью в специальном журнале.

С целью предупреждения образования в металле заготовки флокенов производят изотермическую выдержку колес при температуре 600-650° С. Предварительно заготовки охлаждают на специальных охладительных конвейерах, оборудованных коробами, футерованными огнеупорным кирпичом, после чего их подают на печной конвейер. При входе в печь и при выходе из нее осуществляются, замеры температуры колеса фотоэлектрическим пирометром с регистрацией результатов замеров на круговой диаграмме. Температура колес должна быть на входе не ниже 400, на выходе — не ниже 600° С. Общее время пребывания заготовки в печи — 4,5 ч. После изотермической выдержки колеса складываются в стопки и выставляются на специальные площадки для замедленного охлаждения.

Получение требуемых механических свойств колесной стали обеспечивается соответствующей термической обработкой колес — закалкой и отпуском.

Для нагрева под закалку колёса, предварительно скомплектованные поплавочно, загружают шаржир-машиной в кольцевые печи с вращающимися подинами. Нагрев производится до температуры 800-850° С. Температура колеса на выдаче из печи измеряется радиационным пирометром и записывается быстродействующим автоматическим потенциометром. При температуре ниже 800 или выше 850° С потенциометр не дает сигнала на выполнение закалки — колёса в зависимости от результатов контроля либо возвращаются в печь для подогрева, либо подстуживаются. Общая продолжительность нагрева колес в печи — 1,5... 1,84 ч. Нагретое до требуемой температуры колесо укладывается шаржир-машиной на приемный стол закалочной установки вертикального типа. Пневматический толкатель вталкивает колесо на поворотный стол до упора .в приводной ролик закалочной машины. Стол поворачивается на угол 90°, обеспечивая колесу вертикальное положение (рис. 23).

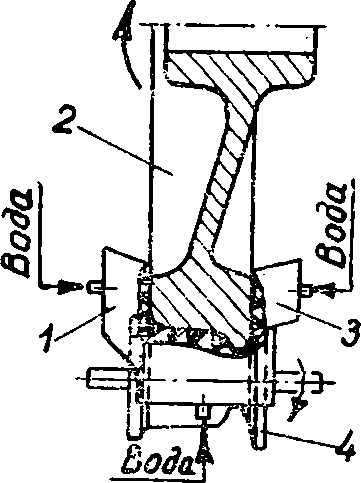

Рис. 23. Схема вертикальной прерывистой закалки цельнокатаного колеса:

1, 3 — спрейеры; 2 — закаливаемое колесо; 4 — приводной ролик

С помощью приводного ролика осуществляется вращение колеса со скоростью 10 рад/с. Одновременно производится прерывистое охлаждение, обода колеса с трех его сторон водой с помощью спрейерных устройств. Температуру воды (в пределах 25-30° С) и продолжительность закалки устанавливают отдельно для колес разных типов в зависимости от величины углеродного эквивалента Сэ стали (Сэ = С+0,25Мп %); так, для колес по рис. 19 при Сэ =0,67... ...0,69% продолжительность закалки составляет 200 с, при Сэ =0,82 ...0,87% — 150 с.

После окончания закалки колёса краном-тележкой переносятся в стапелирующее устройство, где собираются в стопки, и передаются на специальные площадки для охлаждения на воздухе в течение 10... 30 мин. Отпуск колес производится в электроколодцах при температуре 480-520° С (в зависимости от значения Сэ). Фиксация температуры нагрева осуществляется регистрирующим потенциометром. Продолжительность отпуска — не менее 2,5 ч. После извлечения из электроколодцев колеса охлаждаются на воздухе.

От партии термообработанных колес, выполненных из стали одной плавки, по указанию инспектора МПС отбирается одно колесо для копровых испытаний и контроля механических свойств и макроструктуры. Колёса из плавки, выдержавшей механические испытания, предъявляются к сдаче представителям заказчика.

С целью обеспечения заданной точности и шероховатости основных поверхностей (см., например, рис. 19) колёса обрабатывают на металлорежущих станках. Обработка резанием по требованию заказчика может быть произведена заводом — изготовителем колес. В этом случае станочные работы выполняются в два этапа — до и после термической обработки — с использованием токарно-карусельных станков, работающих по полуавтоматическому циклу. Цельнокатаные колеса для тепловозов обрабатывают резанием на тепловозостроительных заводах. Обработку посадочного отверстия, «масляной» канавки и торцов ступицы ведут на токарно-карусельных станках, а наклонного отверстия в ступице для гидроспрессовки колес — на сверлильном станке. Поверхность катания, гребень и внутренний торец обода обрабатывают в собранной колесной паре на специальном колесотокарном станке.