§ 10. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ХАРАКТЕРИСТИКИ МЕТОДОВ ПОЛУЧЕНИЯ ЗАГОТОВОК

Заготовки деталей локомотивов получают самыми разнообразными методами литья и обработки давлением, резкой сортового и профильного проката, а также комбинированными способами. Метод получения заготовок, оказывая значительное влияние на служебные качества будущих деталей, о чем уже говорилось в § 9, в то же время определяет производительность и рентабельность заготовительного процесса в принятых условиях производства, точность заготовки и следовательно, объем предстоящей механической обработки резанием. С повышением точности заготовок станочные работы упрощаются, иногда обработку резанием можно вообще исключить. Поэтому главной проблемой в заготовительном производстве локомотивостроения является всемерное развитие ресурсосберегающей (малоотходной) технологии — экономически эффективное получение точной заготовки, близкой к конфигурации готовой детали, в условиях малых партий (серий) при недостаточной еще унификации изделий.

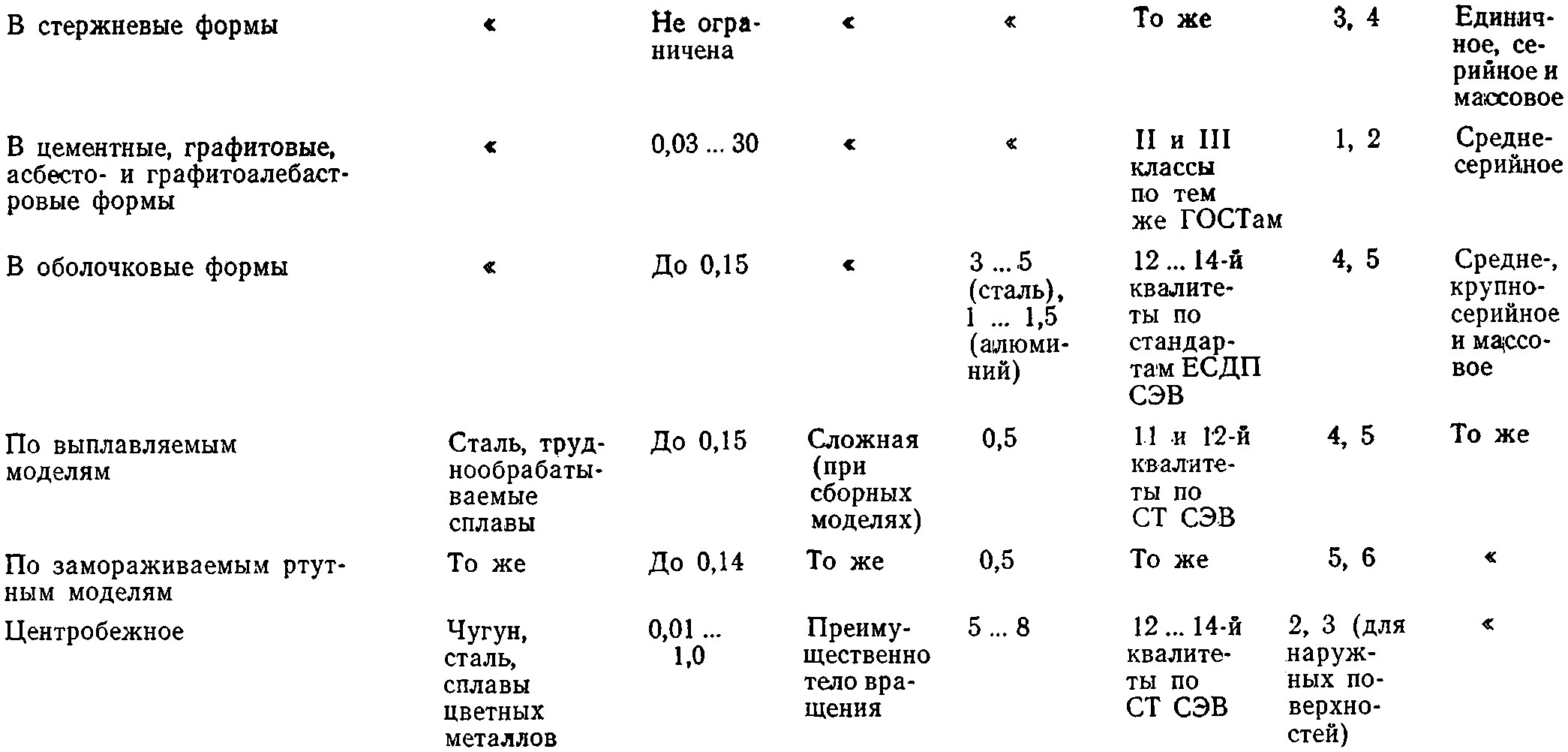

Основная заготовительная база локомотивостроения — литейное производство. Доля стальных отливок в тепловозах составляет 25, в электровозах — 30% от их массы. На тепловоз серии ТЭП60, например, приходится 433, а на электровоз серии ВЛ80 — 648 отливок. Выбирая для будущей детали литую заготовку, необходимо руководствоваться данными, приведенными в табл. 2. При этом следует иметь в виду, что наилучшее использование конструкционных материалов обеспечивается литьем под давлением и по выплавляемым и замораживаемым (ртутным) моделям (коэффициент использования металла 0,9 и выше1), а также литьем в оболочковые формы, кокили и центробежным способом (Ки.м=0,8 ... 0,9); при других методах получения отливок Ки.м=0,6... 0,8. Наибольших затрат ручного труда требует литье в песчаные формы при ручной формовке; методы получения отливок в цементных, графитовых и других многократно используемых, а также стержневых формах, литьем по замораживаемым ртутным моделям, в песчаные формы при машинной формовке хорошо механизированы; остальные методы выполнения литых заготовок частично или полностью автоматизированы.

1 Коэффициент использования конструкционного материала (Ким) есть отношение массы изделия к массе материалов, необходимых для его изготовления. Значения Ким даны без учета потерь металла на литники.

Таблица 2

Характеристика методов получения заготовок литьем

Окончание табл. 2

При автоматизации изготовления оболочковых форм можно получать до 450 полуформ в час. Центробежное и кокильное литье обеспечивает часовую производительность соответственно 15 и 30 заготовок, а литье под давлением — до 1000 мелких отливок. Перспективен метод литья по газифицируемым (выжигаемым) моделям из пенополистирола, позволяющий получать точные стальные и чугунные отливки значительно большей, по сравнению с литьем по выплавляемым и замораживаемым моделям, массы. Для выполнения точных заготовок, имеющих глубокие выступы и тонкие сечения, целесообразно (при минимальной партии приблизительно в 100 штук) использовать прогрессивный метод штамповки из жидкого металла.

Резервами повышения надежности и точности отливок для железнодорожного транспорта является внедрение таких прогрессивных технологических процессов, как литье в формы, изготовленные прессованием песчаной смеси под высоким давлением на автоматических линиях (например, для отливок корпуса автосцепки), литье в магнитные формы для деталей тормозной аппаратуры и др. Повышение надежности литых заготовок, в соответствии с растущими нагрузками и скоростями подвижного состава железных дорог, может быть достигнуто также использованием высокопрочных литейных сплавов — высокопрочного чугуна и экономно-легированных сталей. Так, легирование углеродистой стали ванадием, по данным В. М. Шестопала и Π. Н. Бурмана, повышает предел ее прочности в нормализованном состоянии на 15-30%; долговечность деталей при этом увеличивается на 15-40, а их масса снижается на 15 ... 25%.

Литейное производство в локомотивостроении непрерывно совершенствуется как в отношении качества выпускаемых отливок, так и в части механизации и автоматизации производственных процессов. Широкое применение в литейных цехах локомотивостроительных заводов нашли формовочные и стержневые материалы из быстросохнущих и жидких самотвердеющих смесей; последние позволяют заменить операции набивки и уплотнения этих материалов их заливкой, что исключает ручной труд и значительно повышает производительность формовочных и стержневых работ. Изготовление стержней ведется с использованием горячих и холодных ящиков; стержневая смесь продувается горячим воздухом или газами. Значительно возросло производство литых заготовок такими прогрессивными способами, как литье по выплавляемым моделям, в оболочковые формы, под давлением; используется другая прогрессивная технология получения литых заготовок. Однако основным технологическим процессом в литейных цехах локомотивостроения все еще остается литье в песчаные формы; в производстве тепловозов, например, кокильное и центробежное литье составляет лишь седьмую часть, а другие прогрессивные методы получения точных литых заготовок — всего несколько процентов от общего выпуска отливок.

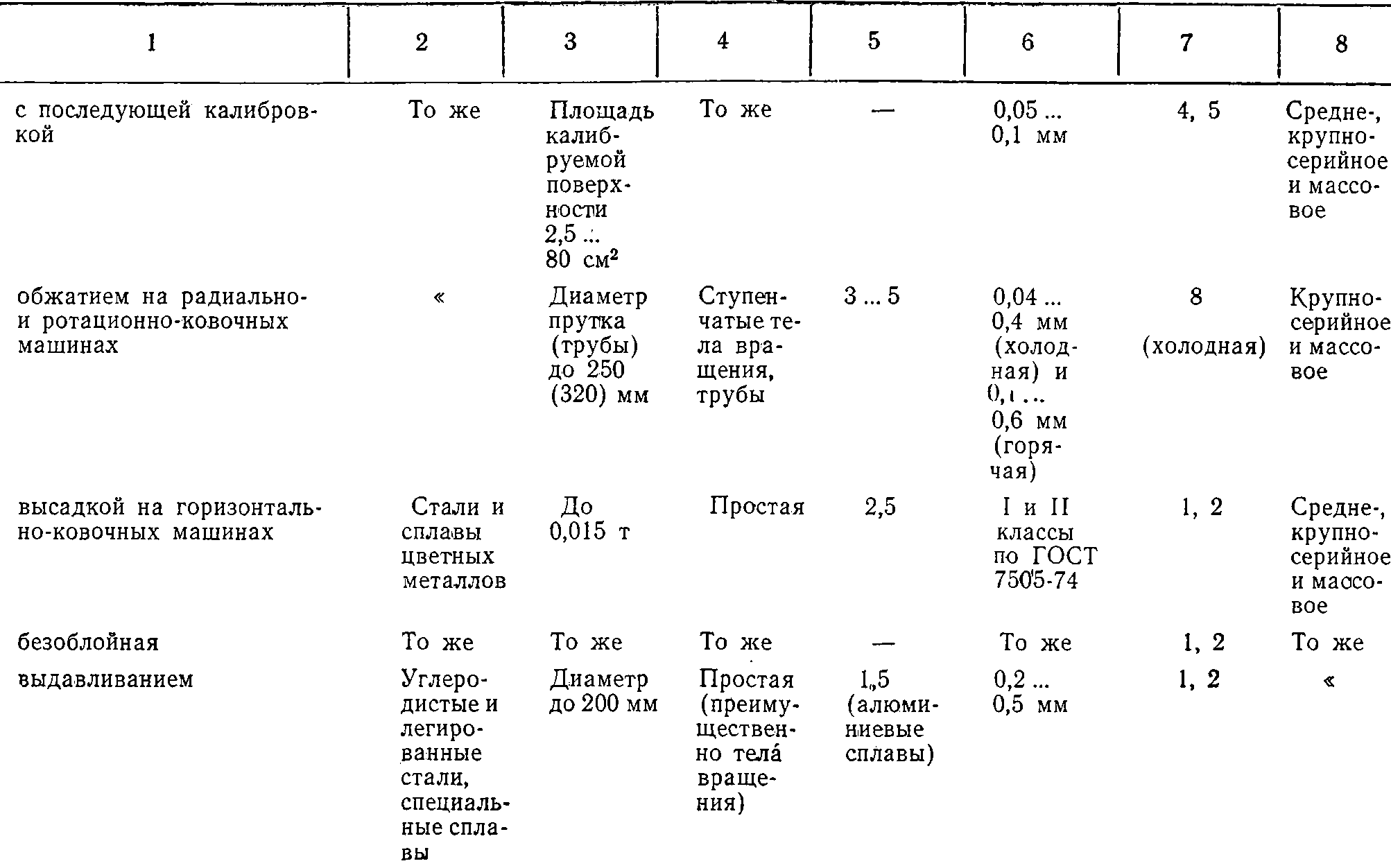

Важная роль в заготовительном производстве локомотивостроения принадлежит обработке металлов давлением. Выбирая метод получения заготовки обработкой давлением (табл. 3), следует принимать во внимание его производительность и экономическую эффективность для конкретных условий производства, а также коэффициент использования конструкционного материала. Наилучшее использование металла (Ки.м=0,9) обеспечивают безоблойная штамповка, штамповка выдавливанием и высадкой на горизонтальноковочных машинах, фасонное вальцевание на ковочных вальцах и особенно поперечно-винтовая прокатка, холодная высадка на автоматах и волочение (в последнем случае Ки.м приближается к единице). Перечисленные процессы (исключая вальцевание), а также штамповка на радиально-ковочных машинах наиболее полно автоматизированы и отличаются высокой производительностью, особенно производительны прокатка заготовок на поперечно-винтовых и специальных станах и холодная высадка на автоматах (до 20000 шт/ч). При штамповке небольших заготовок на молотах и прессах достигается производительность до 1000 шт/ч. В меньшей степени автоматизирована и наименее производительна ковка на молотах и прессах — свободная и с использованием подкладных колец и штампов; коэффициент использования металла в этом случае также невысок.

В результате постоянной работы по переводу изготовления заготовок со свободной ковки на горячую объемную штамповку удельный вес штампованных заготовок в общем объеме кузнечной продукции в локомотивостроении значительно увеличился.

Рис. 18. Технико-экономические показатели заготовок, полученных ковкой (заштриховано) и штамповкой

Таблица 3

Метод получения заготовок | Характеристика заготовок | Производство (тип) | |||||

Материал | Масса или размер | Конфигурация | Наименьшая толщина стенки, мм | Точность исполнения | Класс шероховатости по | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Ковка: |

| ||||||

на молотах и прессах (свободная) | Углеродистые и легированные стали, специальные сплавы | До 250 т | Простая | 3 ...5 | По ГОСТ 7829—70 (на молотах) и ГОСТ 7062—79 (на прессах) | Ниже | Единичное и мелкосерийное |

на молотах в подкладных кольцах и штампах | То же | 0,01 т и более | Средней сложности | 3-5 | По ГОСТ 7829—70 | То же | Мелкосерийное |

Штамповка: |

| ||||||

на молотах и прессах | « | До 0,4 т | Ограничена возможностью извлечения заготовки из штампа | 2,5 | I и II классы по ГОСТ 7505—74 | К 2 | Серийное и массовое |

Окончание табл. 3

Характеристика методов получения заготовок обработкой давлением [5]

Это позволило снизить трудоемкость получения заготовок и объем последующей обработки резанием, а также повысить коэффициент использования металла (рис. 18); кроме того, на 1 т штампованных заготовок экономится в среднем 120 кг металлопроката. Большой эффект может дать внедрение в локомотивостроение точной объемной горячей штамповки мелких и средних зубчатых колес с образованием зубьев в заготовке, а также штамповка крупномодульных шестерен тяговых редукторов локомотивов с горячим накатыванием зубьев. Перспективны метод электровысадки точных заготовок, а также получение заготовок толщиной до 6 мм и диаметром до 2 м беспрессовой гидровзрывной и электрогидравлической штамповкой.

Для непосредственного изготовления на металлорежущих станках гладких и ступенчатых (с небольшим перепадом диаметров) валов, крепежных деталей, втулок и т. п. используют сортовой прокат. Заготовки из проката применяют также для выполнения поковок. С целью повышения точности заготовок резку проката в ряде случаев ведут с автоматическим контролем массы отрезанной заготовки. Большое количество разнообразных деталей кузовов, главных рам, рам тележек и других металлоконструкций локомотивов выполняют из листового и фасонного (профильного) проката (углового, двутаврового, швеллерного), а также гнутых профилей.

Значительно упростить технологию изготовления сложных и крупных заготовок можно, используя комбинированные штампо-сварные и сварно-литые конструкции. Примером сварно-литой конструкции являются, в частности, боковины рам тележек, у которых челюсти (для челюстной тележки) или кронштейны крепления буксовых поводков (бесчелюстная конструкция) выполняют литыми, а остальные детали вырезают из листовой стали. С помощью сварки из этих заготовок получают сложные пространственные конструкции больших размеров, более легкие по сравнению, например, с цельнолитой заготовкой.