§ 56. ПУТИ ПОВЫШЕНИЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ ЗАГОТОВОК

Удельный вес затрат труда на производство заготовок в общей структуре трудоемкости изготовления локомотива еще довольно высок (для тепловозов, например, он составляет около 9%). Кроме того, весьма значительное влияние способ выполнения заготовок оказывает на объем станочной обработки. Поэтому одним из основных направлений в создании технологичных конструкций локомотивов является получение точной заготовки, близкой к конфигурации готовой детали, а также широкое использование экономических видов и профилей проката. Ниже указаны основные требования, предъявляемые к конструкциям технологией заготовительного производства, и даны некоторые рекомендации по проектированию технологичных конструкций заготовок1.

При выполнении заготовок свободной ковкой желательны простые, симметричные формы поковок. Следует избегать пересечений цилиндрических элементов между собой и цилиндрических элементов с призматическими, а также бобышек и выступов на основных поверхностях поковки. Детали сложной конфигурации (рис. 193, а) целесообразно заменять сварными конструкциями, состоящими из простых элементов (рис. 193, б)

При конструировании штампованных поковок, выполняемых на молотах и прессах, геометрическая форма заготовки должна обеспечивать возможность ее свободного извлечения из штампа. С этой целью боковые поверхности заготовки должны иметь соответствующие штамповочные уклоны.

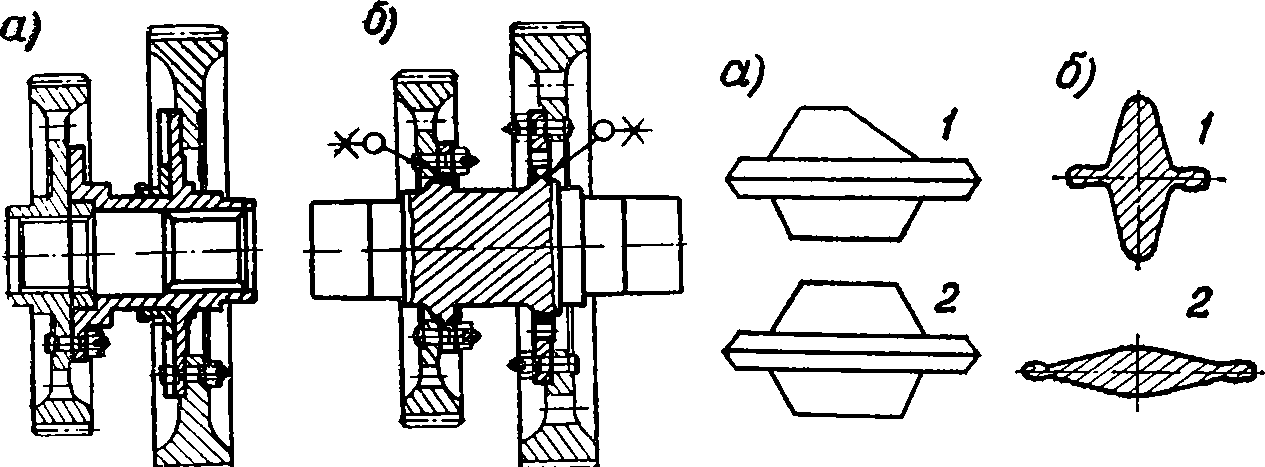

Рис. 194. Примеры повышения технологичности конструкций горячештампованных поковок

Рис. 193. Раздаточный вал унифицированной тепловозной гидропередачи: а — цельнокованый; б — сварной

Выемки и углубления в штампованных поковках могут выполниться только в направлении движения штампов. Острые углы по условиям горячей штамповки недопустимы.

Следует избегать форм заготовок (рис. 194, а, б), вызывающих боковое смещение штампов. Целесообразно направление волокон в материале заготовки совмещать с ее продольной осью. Нежелательно перерезание волокон или изгиб их под малым радиусом. Конструкция детали должна, как правило, допускать разъем штампов по горизонтальной плоскости. В плоскости разъема должны лежать (в большинстве случаев) наибольшие габаритные размеры заготовки (рис. 194,б,2). Следует стремиться располагать заготовку в одной половине штампа. Резкая разница в площадях поперечных сечений заготовки на различных участках не допускается.

1 Технологические требования к конструкциям заготовок разных видов подробно рассматриваются в курсе «Технология конструкционных материалов». См. также учебники (7, 16].

При конструировании отливок способ литья выбирают с учетом материала детали, ее конфигурации, требуемой точности, программы выпуска и срока выполнения заказа. Конфигурация отливки должна обеспечить возможность беспрепятственного извлечения модели из формы и стержней из стержневых ящиков. С этой целью необходимо предусмотреть соответствующие формовочные уклоны на вертикальных поверхностях отливки.

Следует избегать в отливках значительных по размерам горизонтальных поверхностей, занимающих при заливке верхнее положение, так как на этих поверхностях могут возникнуть газовые раковины. Необходимо обеспечить конструкцией отливки беспрепятственное заполнение формы жидким металлом, избегая с этой целью резких изменений направления и скорости его течения.

При конструировании литых заготовок необходимо иметь в виду отрицательное влияние на служебные свойства отливок литейных напряжений, являющихся результатом совместного действия температурных, усадочных и структурных факторов.

Конструкция отливки должна обеспечивать возможность легкого удаления из внутренних полостей стержневой смеси и каркасов, а также тщательной их очистки. Внутренним полостям желательно придавать конфигурацию, не требующую применения стержней (рис. 195, а, 2; б,2), так как стержневые работы при изготовлении литейных форм наиболее трудоемки.

Рис. 195. Примеры повышения технологичности конструкций литых заготовок

Поверхности отливки, служащие черновыми технологическими базами при обработке резанием, должны образовываться моделью и находиться в одной опоке в целях исключения влияния на точность их взаимного положения смещений опок и стержней.

При назначении толщины стенок литых заготовок необходимо учитывать их размер и массу, применяемый материал и метод литья. Резкие изменения сечений и острые углы в отливках недопустимы. При местном скоплении металла возможно образование пор, раковин и трещин (рис. 195, в, 1).