§ 45. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ РАМ ТЕЛЕЖЕК ЛОКОМОТИВОВ

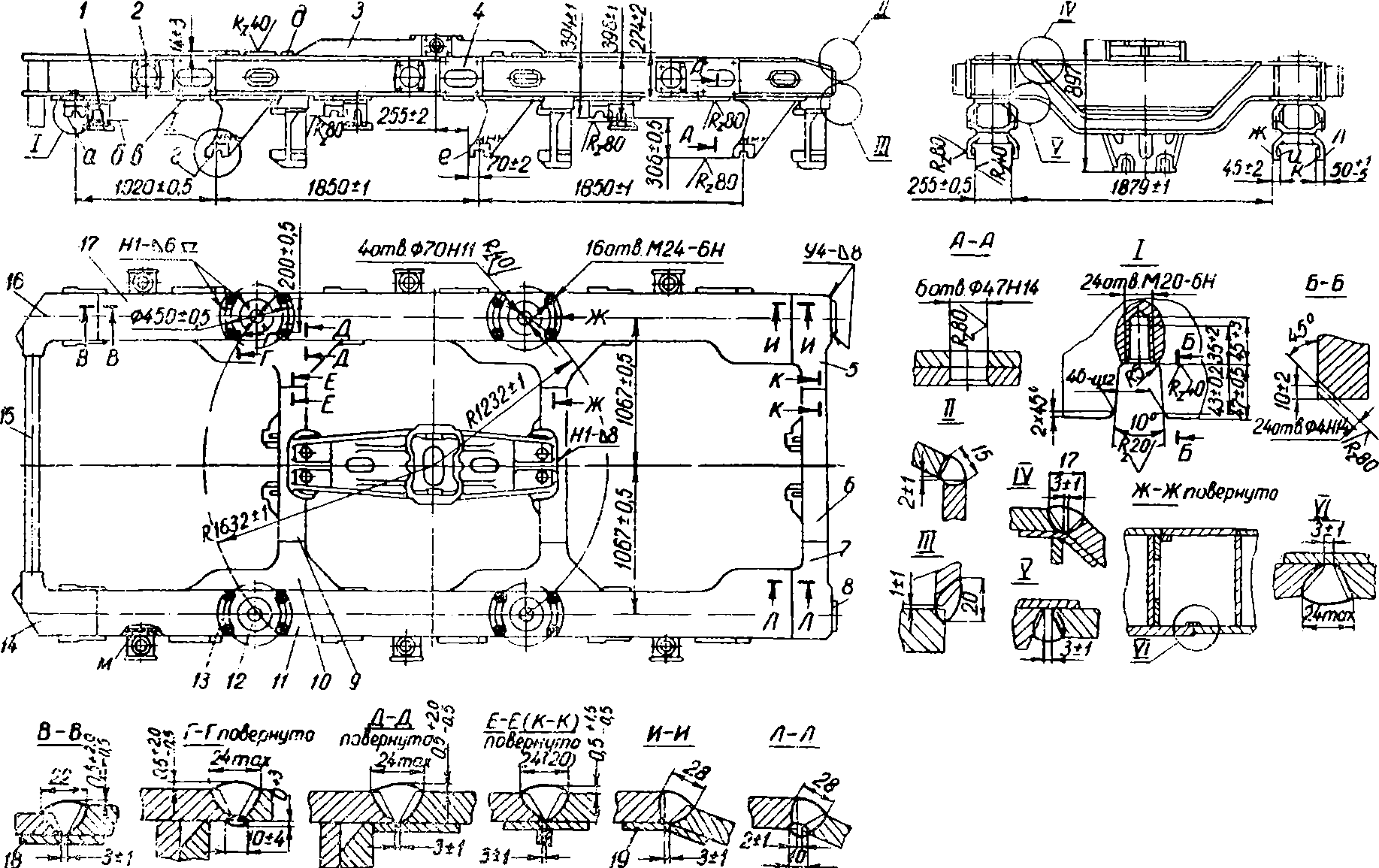

Рамы тележек локомотивов — весьма сложные и ответственные узлы. У современных машин они имеют сварную конструкцию. Специфика производства рам тележек обусловлена их принадлежностью к одной из двух основных групп — челюстным или бесчелюстным, а также объемом выпуска изделий. В данном параграфе рассмотрены технологические процессы изготовления рамы бесчелюстной трехосной тележки серийно выпускаемых локомотивов 2ТЭ10В (2ТЭ116) — рис. 151.

- Данные о режимах сварки, нормах времени и квалификации исполнителей не приводим.

Рис. 151. Рама тележки тепловоза 2ТЭ10В:

1, 4 — кронштейны; 2 — корпус фрикционного гасителя колебаний; 3 — шкворневая балка; 5, 7, 10, 14, 15 — солисты; 6, 9 — междурамные крепления; 8 — заделка; 11, 17 — левая и правая боковины; 12 — диск; 13, 18, 19 — подкладки; 15 — концевая балка

В раме рассматриваемой конструкции листовые детали выполнены из углеродистой стали обыкновенного качества марки Ст.3 (ГОСТ 380—71); шкворневая балка, кронштейны подвешивания тяговых электродвигателей, кронштейны для крепления буксовых поводков и др. — отливки 25Л-Н ГОСТ 977—75. Боковые, верхний и нижний листы боковин имеют толщину соответственно 10, 14 и 22 мм, а листы междурамных креплений—14 мм. Масса рамы — 3514 кг. Сварные соединения — стыковые, нахлесточные, угловые и тавровые (под прямыми углами) — выполняются в соответствии с ГОСТ 5264—80, а угловые и тавровые соединения под острыми и тупыми углами — по ГОСТ 11534—75; сварные швы, отдельные элементы которых имеют отличные от стандартных размеры, вычерчены на рис. 151 в сечениях В—В, Г—Г, Д—Д и др.; большинство не показанных на рисунке сварных соединений—тавровые (ГОСТ 5264—80—ΤΙ— IX 8). Места под сварные швы должны быть зачищены до чистого металла. Местные зазоры между свариваемыми деталями для швов стандартных исполнений не должны превышать: при угловых и тавровых соединениях — 2 мм, при нахлесточных — 0,5 мм; зазоры в стыковых соединениях — 3±1 мм. Швы должны быть очищены от шлака и окалины, а прилегающие поверхности — от брызг расплавленного металла.

Конструкцией рамы тележки в целом предусмотрено применение различных способов сварки — ручной дуговой, полуавтоматической в углекислом газе, автоматической под флюсом и др. При ручной дуговой сварке листовых деталей должны быть использованы электроды типов Э42, Э46 и Э50, а при сварке литых деталей — Э42АФ или Э50АФ с фто- ристо-кальциевым покрытием (ГОСТ 9467—75). Для сварки под слоем флюса следует применять электродную проволоку марки Св-08А, а для сварки в среде углекислого газа — Св-08Г2С диаметром не более 1,6 мм (ГОСТ 2246—70).

Сварные швы должны быть равномерными по сечению, не должны иметь трещин, несплавлений, наплывов, прожогов, кратеров и других дефектов. Дефектные участки швов могут быть удалены механическим путем, воздушно-дуговой строжкой или сдуванием кислородной струей с последующей заваркой электродом той же марки; подрезы глубиной не более 1,5 мм устраняются зачисткой или аргоно-дуговой обработкой. Для сварных швов наиболее ответственных стыковых соединений необходимо предусмотреть ультразвуковой или рентгеновский контроль. Внутренние напряжения после сварки следует снять путем отжига сварной конструкции. Отклонения от общей плоскостности рамы по верхним листам правой и левой боковин — не более 5 мм на всей длине.

Для выполнения предъявленных к раме тележки технических требований сварочные работы должны производиться сварщиками, выдержавшими испытания на право сварки ответственных конструкций.

С целью наиболее рационального изготовления рамы тележки — сложной пространственной конструкции больших размеров — целесообразно ее отдельные составные части, такие, как боковины, междурамные крепления, концевая балка, выделить в технологические узлы с последующей сборкой и сваркой рамы. Это обеспечивает, как отмечалось в § 43, доступность сварных соединений, удобство их выполнения и последующего операционного контроля, облегчает использование высокопроизводительного технологического оборудования и оснастки. Возможность параллельной сборки и сварки отдельных узлов сокращает производственный цикл изготовления рамы тележки. Кроме того, общая деформация всей рамы в условиях изготовления по данной схеме получается меньшей (с учетом правки деформированных технологических узлов, которая осуществляется легче, чем правка полностью сваренной рамы).

Основные узлы рамы тележки изготовляются по принципиально общей схеме, включающей подготовительные и заготовительные операции, сборку, сварку, при необходимости правку, термическую обработку, механическую обработку резанием, а также технический контроль и грунтование. Предварительная механическая обработка узлов ограничивается подготовкой измерительных баз и кромок для последующей сборки и сварки рамы тележки. Окончательную станочную обработку выполняют в собранной (сваренной) раме; при этом обработке подлежат поверхности для установки опорно-возвращающих устройств, буксовых поводков, элементов рессорного подвешивания. Готовую раму окрашивают в соответствии с требованиями к окраске локомотива.

Ниже описаны основные этапы изготовления рамы тележки по рис. 151 на поточных механизированных линиях в условиях Ворошиловградского тепловозостроительного завода. При этом технологические процессы изготовления узлов рамы рассмотрены применительно к боковинам.

45.1. Изготовление боковин

Боковина (рис. 152) рамы тележки—один из наиболее сложных ее узлов с большим объемом сварочных работ, со сварными соединениями значительной протяженности.

Наружные продольные швы коробки боковины, формируемые с помощью механизированной сварки под флюсом1, выполняются в соответствии с ГОСТ 8713—79, остальные швы — по ГОСТ 5264—80, в том числе не указанные на рисунке сварные соединения — нахлесточные —Н1— ⊿ 8.1 Данные соединения отмечены на рисунке звездочкой.

Рис. 152. Боковина рамы тележки тепловоза 2ТЭ10В:

1, 9, 12 — подкладки; 2, 4 — пластины; 3, 5, 6, 8, 11 — торцовый, верхний, боковые и нижний листы; 7, 10 — кронштейны; 13 — ребро; 14 — чайка

Участки сварных швов приварки кронштейнов 7 и 10 для крепления буксовых поводков и установки опор пружин (см. вид А и сечение Г—Г) должны быть упрочнены аргоно-дуговой обработкой. Вертикальный и горизонтальный прогибы и пропеллерность боковины не должны превышать 4 мм. Остальные требования соответствуют изложенным выше применительно к раме тележки в целом1.

Комплекс подготовительных и заготовительных работ при изготовлении боковин включает в себя очистку листовой стали и литых заготовок, правку, разметку, резку, гибку, подготовку кромок, зачистку мест под сварные швы и другие работы. Обработка составных частей боковины не сложна. Листовые детали вырезают на гильотинных ножницах или путем газовой резки, используя для фасонных деталей газорежущие копировальные автоматы; кромки под сварку фрезеруют «пакетом» на специальном станке двумя торцовыми фрезами одновременно. Привалочные плоскости литых заготовок — кронштейнов и обечаек2 — фрезеруют на универсальных станках.

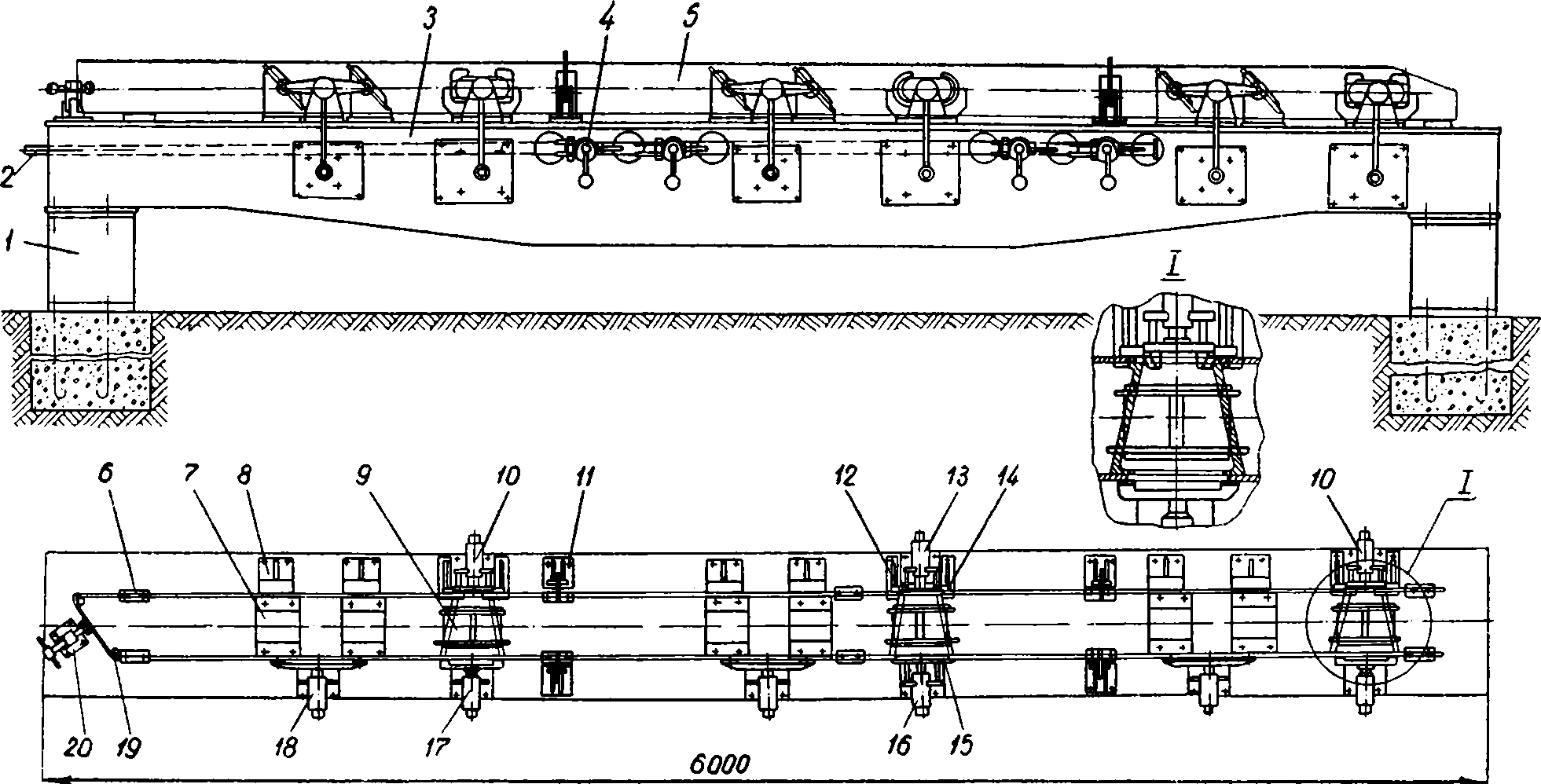

Сборку боковины начинают с формирования каркаса ее коробки. Каркас собирают на специальном стенде (рис. 153), снабженном соответствующими установочными устройствами и зажимами с пневматическим приводом. В стенд последовательно устанавливают, выставляя по базовым упорам, боковые листы 6 и 8, обечайки 14 и ребра жесткости 13 и закрепляют их пневмоприжимами. Для базирования боковых листов служат опоры 6, упоры 8, центровики 12 и 15, входящие в овальные вырезы листов, а также штыри 19 и прижим 20. Базирование обечаек 14 производится с помощью подставок 9 и механизмов 10, а ребер 13 — по наклонным направляющим стоек 7. Крепление деталей каркаса боковины осуществляется зажимами И, 16, 17 и 18 с пневматическим приводом (пневмоцилиндры и воздухопровод размещены внутри платформы 3 стенда). Обечайки 14 и ребра 13 прихватывают электросваркой к листам 6 и 8.

Собранный на прихватках каркас коробки боковины снимается со стенда и подается к цапфовому двухстоечному кантователю с электромеханическим приводом поворота (рис. 154) для дальнейшей сборки и сварки каркаса с нижним и верхним листами. На опоры 26 платформы 9 кантователя устанавливают нижний лист 11 боковины, базируя его в поперечном направлении с помощью двух упоров 24, а в продольном — по угловому упору 6. Лист закрепляют тремя зажимными устройствами, приводимыми в действие пневматическими цилиндрами 28.

1 Размеры, заключенные на рис. 152 в скобки, указаны для собранной и окончательно обработанной рамы тележки.

2 Полые литые вставки — обечайки 14 — предусмотрены для усиления рамы тележки в местах овальных отверстий в боковинах, предназначенных для прохода горизонтальных рычагов рычажной передали тормоза.

Рис. 153. Стенд для сборки каркаса коробки боковины:

1 — тумба; 2 — воздухопровод; 3 — платформа; 4 — распределительный кран; 5 — каркас коробки боковины; 6 — опора; 7 — стойка; 8, 14 — упоры; 9 — подставка; 10 — механизм центрирования обечайки; 11, 16, 17, 18 — пневмозажимы; 12, 15 — центровики; 13 — механизм центрирования бокового листа и обечайки; 19 — штырь; 20 — прижим

Рис. 154. Кантователь для сборки и сварки коробки боковины: 1, 17 — плиты; 2 — пневмопанель; 3 — пневмо- распределительная муфта; 4, 14 — поддерживающая и приводная стойки; 5, 13 — поддерживающая и приводная цапфы; 6, 7, 24, 25 — упоры; 8, 11 — пневмоприжимы; 9 — платформа; 10 — распределительный кран; 12 — свариваемый узел; 15, 16, 19, 22 — цилиндрические зубчатые колеса; 18 — электродвигатель; 20 — упругая муфта; 21 — червячный редуктор; 23, 28 — пневмоцилиндры; 26 — опора; 27 — верхний прижим

На лист 11 устанавливают каркас коробки боковины, фиксируя его положение упорами 25 и 6. Крепление каркаса осуществляется семью пневмозажимами (см. разрез А—А) в горизонтальном и вертикальном направлениях. (Подвод сжатого воздуха к пневматическим цилиндрам осуществляется через цапфу 5 кантователя.) Каркас коробки прихватывают электросваркой к нижнему листу боковины с внутренней стороны, поворачивая платформу со свариваемым узлом в подшипниках стоек 4 и 14 в удобное для сварки положение. (Вращение платформа получает от электродвигателя 18 через червячный редуктор 21 и две пары цилиндрических шестерен 22—19 и 16—15.) Затем в кантователь устанавливают торцовый лист 3 и прихватывают его к боковым листам 6 и 8.

Зазоры между деталями, подлежащими сварке, и в местах прилегания к упорам кантователя должны быть минимальными. Эти зазоры, а также неприлегание (не свыше 0,5 мм) свариваемых деталей к базовым упорам тщательно контролируют. После проверки качества сборки производят сварку собранных деталей боковины внутри каркаса коробки, а также приварку обечаек 14 к боковым листам 6 и 8 по проемам окон с наружной стороны.

Сварочные работы выполняют полуавтоматами в среде углекислого газа. Свариваемый узел при этом поворачивают в удобные для сварки положения. Для избежания короблений сварку внутренних продольных швов коробки боковины ведут обратноступенчатым способом от середины к концам участками длиной 300 ... 400 мм (рис. 155,а). Сварочные работы внутри коробки предъявляют представителю секции технического контроля (СТК) цеха, который проверяет качество сварки и зачистки швов и прилегающих поверхностей. После сварки на коробку боковины устанавливают верхний лист 5, предварительно раскрепив верхние пневмоприжимы 27 кантователя. Лист 5 базируют по упорам 24 и 7 (последний — регулируемый) и закрепляют пневмозажимами 27. Повернув свариваемый узел в кантователе на угол 180° (листом 5 вниз), производят прихватку верхнего листа к боковым листам 6 и 8.

После снятия с кантователя коробку боковины устанавливают на стенд верхним листом вниз для сборки с кронштейнами 10 и 7. Коробка базируется по упорам стенда и закрепляется пневматическими зажимами. Кронштейны 10 и 7 устанавливают на нижний лист 5 боковины, досылая в продольном направлении торцы поводковых скоб до упора в базовые платики стенда. В поперечном направлении кронштейны 10 и 7 центрируют, совмещая осевые риски основания кронштейнов с осевой линией на нижнем листе коробки боковины. В таком положении кронштейны прихватывают электросваркой к листу 11.

Рис. 155. Схемы наложения швов при сварке боковины

Собранную на прихватках и частично сваренную боковину подают на установку для автоматической сварки под флюсом наружных продольных швов и закрепляют ее в кантователе установки. Повернув в кантователе свариваемый узел на 45° (сварка «в лодочку»), приваривают нижний лист 11 к боковому листу 6 коробки боковины, а после поворота на угол 180° — верхний лист 5 к боковому листу 8. Затем при соответствующих (сварка «в лодочку») углах поворота свариваемого узла осуществляют приварку нижнего листа к боковому листу 8, а верхнего — к боковому 6.

Для завершения сборочно-сварочных работ боковину устанавливают в кантователь (рис. 156) на платики 23, базируя ее с помощью двух упоров 22 и закрепляя прихватами 24 и 21 с пневматическими приводами. (Поворот платформы 12 с изделием разрешается только при установленных штырях 19.) Сначала приваривают верхний лист 5 к боковому в местах нависания выступающих частей листа, которые были труднодоступны для автоматической сварки на предыдущей операции. Затем, повернув боковину боковым листом 6 вверх, устанавливают на него пластины 4, 2 и подкладку 1 и прихватывают их электросваркой к листу. При этом пластины 2 и 4 выставляют симметрично по окнам обечаек 14.

Рис. 156. Кантователь для окончательной сборки и сварки боковины:

1, 4, 7, 8 — цилиндрические зубчатые колеса; 2 — червячный редуктор; 3 — упругая муфта; 5 — электродвигатель; 6, 18 — плиты; 9, 15 — приводная и поддерживающая стойки; 10, 14 — приводная и поддерживающая цапфы; 11 — распределительный кран; 12 — платформа; 13 — свариваемый узел; 16 — пневмораспределительная муфта; 17 — пневмопанель; 19 — предохранительный штырь; 20, 25 — пневмо- цилиндры; 21, 24 — прихваты; 22 — упор; 23 — опора

Повернув свариваемый узел на 180°, на боковой лист 8 устанавливают и прихватывают к нему подкладки 12, а после поворота на 90° устанавливают и прихватывают к нижнему листу боковины подкладки 9. Подкладки 12 и 9 базируют с помощью шаблонов.

После сборки боковины с перечисленными деталями производят их приварку, а также приваривают кронштейны 7 и 10. Свариваемый узел при этом поворачивают с помощью кантователя в удобное для сварщика положение. Сварка осуществляется полуавтоматами под слоем флюса. Швы сварных соединений накладывают в определенной последовательности в направлениях, указанных стрелками на рис. 155, б, в, г.

После окончания сварочных работ производят контроль качества наложения наружных продольных швов коробки боковины, приварки кронштейнов и накладных деталей, проверяют качество зачистки швов и прилегающих к ним поверхностней, а также наличие личных клейм сварщиков. В паспорте рамы тележки делается соответствующая отметка о приемке сварки продольных швов коробки боковины, кронштейнов и накладных деталей.

С целью создания плавного перехода от шва к основному металлу швы приварки кронштейнов к нижнему листу боковины упрочняют аргоно-дуговой обработкой дугой постоянного тока длиной 4 ... 8 мм. Обрабатываемые места предварительно очищают от грязи, ржавчины, масла.

Боковины рамы тележки являются высоконагруженными конструкциями локомотива. Поэтому после проведения всех сборочно-сварочных работ для снятия технологических сварочных напряжений их подвергают термической обработке — отжигу в газовых печах с выкатными подинами. Загрузка боковин в печь производится при температуре не свыше 300° С. Нагрев до температуры отжига (600±20°С) ведется в течение 2 ч с последующей двухчасовой выдержкой при данной температуре. Охлаждаются боковины сначала в выключенной печи (до температуры 300° С), а затем на воздухе вне печи.

После термической обработки боковины производят ее разметку с целью установления степени и мест искривлений и последующую правку на гидравлическом прессе. Припуски на предварительную механическую обработку резанием на соответствующих поверхностях боковины после правки должны находиться в пределах 2,5 ... 3 мм. Прогиб и пропеллерность боковины не должны превышать 4 мм на всей ее длине. Выправленный узел подвергают повторному техническому контролю согласно требованиям чертежа и передают для механической обработки резанием.

В боковинах фрезеруют внутренние (обращенные в сторону продольной оси рамы тележки) щечки поводковых скоб кронштейнов 10, плоскости подкладок 9, 1 и пластин 4, 2, скосы и фаски на выступающих частях нижнего листа 11 (места соединения боковины с междурамными креплениями). Обработку ведут на универсальном и специальном продольно-фрезерных станках с применением соответствующих приспособлений. Необходимые сверлильные работы (обработка отверстий МЗО в пластинах 4 и 2) выполняют с помощью накладных кондукторов на радиально-сверлильном станке одновременно в двух боковинах. После окончательного технического контроля боковины грунтуют и подают на линию сборки и сварки рам тележек.