РАЗДЕЛ ВТОРОЙ

МЕТОДЫ ФОРМООБРАЗОВАНИЯ, ОБРАБОТКИ И СБОРКИ. ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ЛОКОМОТИВОВ

Современное локомотивостроение располагает широким арсеналом эффективных методов повышения надежности локомотивов. В многообразии этих методов можно выделить три основные группы: конструктивные, технологические и эксплуатационные. Наиболее важные конструктивные и эксплуатационные факторы надежности (эксплуатационной технологичности) локомотивов рассмотрены в пятом разделе учебника. Цель настоящего раздела — ознакомить будущего конструктора-локомотивостроителя с большими возможностями технологического управления надежностью для дальнейшего повышения качества машин. Проектировщик новых локомотивов должен четко представлять, что надежность любой рационально спроектированной конструкции можно значительно повысить, предусмотрев для ее изготовления наиболее эффективные методы формообразования, обработки и сборки, обеспечивающие наилучшие прочностные свойства, высокую износо- и коррозионную стойкость и другие эксплуатационные качества.

Ниже рассмотрена физическая сущность влияния технологии изготовления на служебные свойства деталей и узлов локомотивов, изложены отдельные наиболее характерные технологические способы повышения их надежности, а также приведены сведения, характеризующие различные методы формообразования, обработки и сборки по их производительности, достигаемому качеству, конструктивным особенностям выполняемых изделий и используемым конструкционным материалам; даны рекомендации по экономически целесообразной области применения технологических методов. При этом учитывается, что необходимую дополнительную информацию справочного характера студент может получить из специальной научно-технической и учебной литературы по технологии машиностроения, в частности из учебников [7, 16], сущность же различных методов формообразования, обработки и сборки является предметом курса «Технология конструкционных материалов».

ГЛАВА IV

МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИХ ВЛИЯНИЕ НА НАДЕЖНОСТЬ ЛОКОМОТИВОВ

§ 9. ВЛИЯНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК НА СЛУЖЕБНЫЕ СВОЙСТВА ДЕТАЛЕЙ ЛОКОМОТИВОВ

Служебные свойства деталей локомотивов начинают формироваться уже в процессе получения заготовок, когда закладываются прочностные и другие характеристики, обусловливающие надежность будущих деталей. В зависимости от условий выплавки или обработки стали давлением некоторые механические характеристики материала заготовок после нормализации могут повышаться в 1,5-2 раза. Особенно велико влияние способа получения заготовки на динамическую прочность материала. Например, отливки и поковки из стали марки Ст. 3 имеют ударную вязкость соответственно 20·104 и 200·104 Дж/м2. Еще больше можно изменить свойства деталей, применив новые прогрессивные методы получения заготовок и современные конструкционные материалы.

Выбор вида заготовки, таким образом, зависит от назначения детали, условий ее работы в узле или машине, испытываемых напряжений и т. п. Фасонные детали локомотивов, не подвергающиеся ударным нагрузкам и деформациям растяжения, кручения, изгиба, изготавливаются обычно из чугунных отливок (картеры распределительного редуктора, редуктора главного вентилятора, корпусы подшипников и др.). Для фасонных деталей, работающих в тяжелых условиях и испытывающих большие напряжения, применяются стальные отливки: шкворневая балка, кронштейны для крепления буксовых поводков (или челюсти), кронштейны для подвешивания тяговых электродвигателей — в раме тележки; стяжные ящики, шкворни — в главной раме локомотива, а также корпусы и крышки букс, картеры осевых редукторов, колесные центры и т. д.

Механические свойства стальных отливок зависят не только от химического состава стали, но и от способа выплавки ее, температуры заливки, процесса затвердевания отливки и других факторов, а также от правильности выбора конструктивных форм литой детали. Особое влияние на служебные свойства отливок оказывают литейные напряжения, являющиеся результатом совместного действия температурных, усадочных и структурных факторов. Следует поэтому принимать специальные меры для предупреждения появления остаточных литейных напряжений. Так, для уменьшения торможения усадки металла, которое может привести к появлению внутренних напряжений, диск колесных центров локомотивов делают изогнутым. Основными мероприятиями по борьбе с литейными напряжениями наряду с изменениями конструкции детали являются обеспечение равномерного охлаждения всех частей литой заготовки (путем подвода питателей литников к тонким элементам отливки или установки холодильников в массивных ее частях), высокотемпературный отпуск и т. д.

Для деталей локомотивов, работающих преимущественно на изгиб, растяжение, кручение, а также подвергающихся изнашиванию, применяют заготовки, получаемые в результате обработки давлением (ковки, штамповки, прокатки и т. п.). Такие заготовки используют для осей колесных пар, бандажей, железнодорожных (цельнокатаных) колес, деталей карданных приводов, зубчатых передач и валов редукторов, шаровых опор и их гнезд и т. д.

Пластическая деформация металлов и сплавов, как известно, изменяет их структуру и оказывает большое влияние на механические свойства деталей. Так, при горячей деформации слитка дендриты постепенно вытягиваются, междендритная пленка неметаллических включений разрушается, газовые пузыри и раковины уплотняются и большей частью завариваются, крупнозернистость металла устраняется; под действием приложенной нагрузки зёрна ориентируются определенным образом: металл приобретает текстуру — волокнистую макроструктуру и становится анизотропным (с различными механическими свойствами вдоль волокон и поперек их), причем особенно чувствительны к направлению волокон ударная вязкость, относительные удлинение и сужение, предел выносливости. При конструировании деталей и разработке технологических процессов получения заготовок необходимо учитывать отмеченное обстоятельство и наиболее выгодное расположение волокон определять с учетом условий работы детали. Это особенно важно в случаях, когда возможно разрушение конструкции под влиянием ударных нагрузок, усталости или низких температур. Другими словами, при ковке или горячей штамповке следует стремиться получить такое расположение волокон, чтобы возникающие при эксплуатации детали напряжения действовали в направлении наилучших механических свойств материала; волокна должны огибать контур детали и не «перерезываться» ее поверхностями.

Соблюдение указанного принципа достигается правильным построением технологического процесса горячей обработки металлов давлением с учетом последующей обработки резанием. Так, штампованные зубчатые колеса получают правильную ориентировку волокон (без перерезывания) в том случае, если их изготовляют путем осадки в торец (рис. 17). Если это условие нарушается и волокна направлены поперек или вдоль образующей зубьев, последние могут в эксплуатации отламываться вследствие расслоения волокон. Особенно благоприятного расположения волокон можно достигнуть при получении зубьев не в результате нарезания, а путем накатывания. Внедрение горячего накатывания зубьев крупномодульных зубчатых колес тяговых передач локомотивов повысит срок их службы благодаря повышению износостойкости.

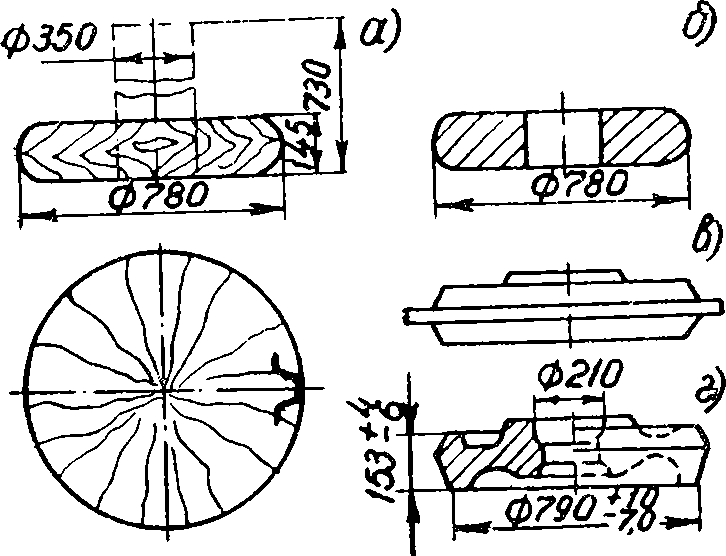

Рис. 17. Эскизы получения штампованной поковки ведомого зубчатого колеса тягового редуктора локомотива:

а — осаживание; б — прошивка отверстия; в — штамповка; г — обрезка облоя

К технологическим методам повышения надежности сварно-литых, штампо-сварных и сварных заготовок и металлоконструкций локомотивов относится, прежде всего, повышение качества сварки (всевозможные дефекты сварки в виде трещин, непроваров, пор, неметаллических включений, подрезов и т. д. во многих случаях являются очагами концентрации напряжений и основной причиной выхода конструкции из строя); повышению надежности способствует также снижение уровня собственных остаточных напряжений в сварных конструкциях, которые возникают в результате термического цикла процесса сварки.

Важнейшими технологическими мероприятиями для уменьшения величины остаточных сварочных напряжений являются рациональный температурный режим при сварке, дающий максимальную равномерность нагрева, применение сопутствующего подогрева, оптимальное сочетание свойств основного и присадочного металла, проведение сварочных операций в определенной последовательности, обеспечивающей свободные деформации в частях свариваемой конструкции при укладке швов. Так, для получения минимальных деформаций от сварочных напряжений сварку главных рам и рам тележек локомотивов ведут от середины рамы к концам одновременно с двух сторон свариваемой конструкции. Весьма надежным и технологически приемлемым в ряде случаев способом снятия остаточных сварочных напряжений является термическая обработка — высокотемпературный (600-650° С) отпуск с последующим медленным охлаждением. Термическая обработка позволяет практически полностью снять остаточные напряжения, возникающие при сварке таких высоконагруженных сварных узлов, как боковины и крепления рам тележек локомотивов.

Наряду с внедрением прогрессивной технологии получения заготовок, использованием металлов с улучшенными свойствами значительный эффект в локомотивостроении может быть достигнут при применении изделий порошковой металлургии, а также таких материалов, как пластмассы, стекло- и древопластики, металлокерамика и др. Использование порошковой металлургии позволяет изготавливать детали с заданными свойствами, в том числе антифрикционными, фрикционными, жаростойкими, электродугостойкими и т. д. Детали, выполненные из порошков с точностью 6-9-го квалитетов, не требуют дополнительной обработки резанием.

Наиболее распространены антифрикционные самосмазывающиеся (с введением в шихту твердых смазок — графита, дисульфида молибдена и др.) порошковые материалы, высокая задиро- и износостойкость которых делает весьма перспективным их применение взамен стали для изготовления буксовых наличников локомотивов. Наличники могут быть изготовлены путем припекания к стальной полосе слоя антифрикционного пористого порошкового материала. Стальная основа такого наличника позволит приваривать его к корпусу буксы, а антифрикционный самосмазывающийся слой обеспечит длительный срок службы без задиров и износа. Важное преимущество двухслойных конструкций состоит также в том, что они значительно дешевле цельнопорошковых, это особенно ощутимо при изготовлении крупных деталей (например, скользунов или втулок узла сочленения электровозов).

Фрикционные железнопорошковые материалы могут быть успешно использованы в тормозах подвижного состава. Так, было установлено, что эти материалы увеличивают величину и стабильность тормозной силы магниторельсового тормоза; кроме того, тормозные башмаки с порошковыми накладками хорошо прирабатываются к поверхности рельса, что дополнительно увеличивает силу притяжения между башмаком и рельсом. Особенно эффективно применение фрикционных порошковых материалов для накладок дисковых тормозов, которые могут быть выполнены двухслойными. Порошковые пористые материалы могут применяться при изготовлении фильтров для очистки масла и топлива тепловозных дизелей. Разработаны новые высокопрочные износостойкие железнопорошковые материалы, легированные небольшим количеством хрома, которые можно эффективно применять для втулок рычажной передачи тормозов локомотивов.

Надежность многих ответственных узлов трения локомотивов, работающих при высоких удельных нагрузках и скоростях относительного скольжения, может быть повышена как за счет улучшения металлических антифрикционных сплавов, так и путем применения антифрикционных полимерных материалов. Антифрикционные пластмассы отличаются малой плотностью, хорошо противостоят коррозии, имеют низкие коэффициенты трения по стали в большом диапазоне нагрузок и скоростей, характеризуются высокой износостойкостью и рядом других ценных физико-механических, химических и технологических свойств. Так, например, пластмассы выдерживают переменные нагрузки лучше металлов. Полимерные материалы со специальными пластификаторами хорошо демпфируют колебания в узлах трения подвижного состава. В полимерных подшипниках легче, чем в металлических, нивелируются погрешности изготовления, перекосы и другие ошибки монтажа. Антифрикционные пластмассы в подавляющем большинстве случаев исключают образование катастрофических заеданий в узлах трения даже при временном перерыве в подаче смазки, так как они способны самосмазываться. К отрицательным качествам большинства пластмасс как антифрикционных материалов относятся: низкая теплопроводность, высокий коэффициент теплового расширения, слабое сопротивление постоянным нагрузкам. С повышением температуры физико-механические свойства большинства пластмасс снижаются в большей степени, чем у металлов. Для замедления процесса деструкции полимеров в них вводят стабилизаторы.

Анализ работы типичных для железнодорожного транспорта узлов трения показал, что требованиям к служебным качествам всех этих трущихся сопряжений могут отвечать виды смол и модификации пластмасс, весьма различные по своим физико-механическим свойствам. Так, разные модификации полимеров и композиционные материалы применяются в локомотивостроении в ответственных узлах трения — для изготовления антифрикционных дисков, наличников буксовых узлов, втулок рессорного подвешивания, моторно-осевых подшипников и других деталей.

1 Подробнее См.: Усов А. М. Изготовление деталей из порошков для подвижного состава. — Железнодорожный транспорт, 1972, № 10.

Используются пластмассы и в элементах внутреннего оборудования локомотивов, а также в качестве электроизоляционных и антикоррозийных материалов.