§ 58. ПУТИ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ ЛОКОМОТИВОВ

Эксплуатационная технологичность локомотивов обусловливается рациональным выполнением конструкции, обеспечивающим удобство и эффективность эксплуатации и ремонта локомотива, его безотказность и сохраняемость, а также долговечность его деталей и узлов. Повышение эксплуатационной технологичности локомотивов тесно связано, таким образом, с повышением показателей их надежности и приводит к снижению трудоемкости, цикла и стоимости работ при эксплуатации и ремонтах локомотива.

Современное локомотивостроение, как уже отмечалось, располагает широким арсеналом эффективных конструктивных, технологических и эксплуатационных методов повышения надежности (эксплуатационной технологичности) машин. К наиболее важным конструктивным методам следует отнести рациональные конструктивные решения звеньев с ограниченной долговечностью (тяговые зубчатые передачи, карданные приводы, колесные пары, пружины, рессоры и т. д.), обеспечивающие длительную эксплуатацию при экономичности, простоте и удобстве обслуживания и ремонта машины, а также рациональный выбор конструкционных материалов с учетом равнопрочности деталей и узлов.

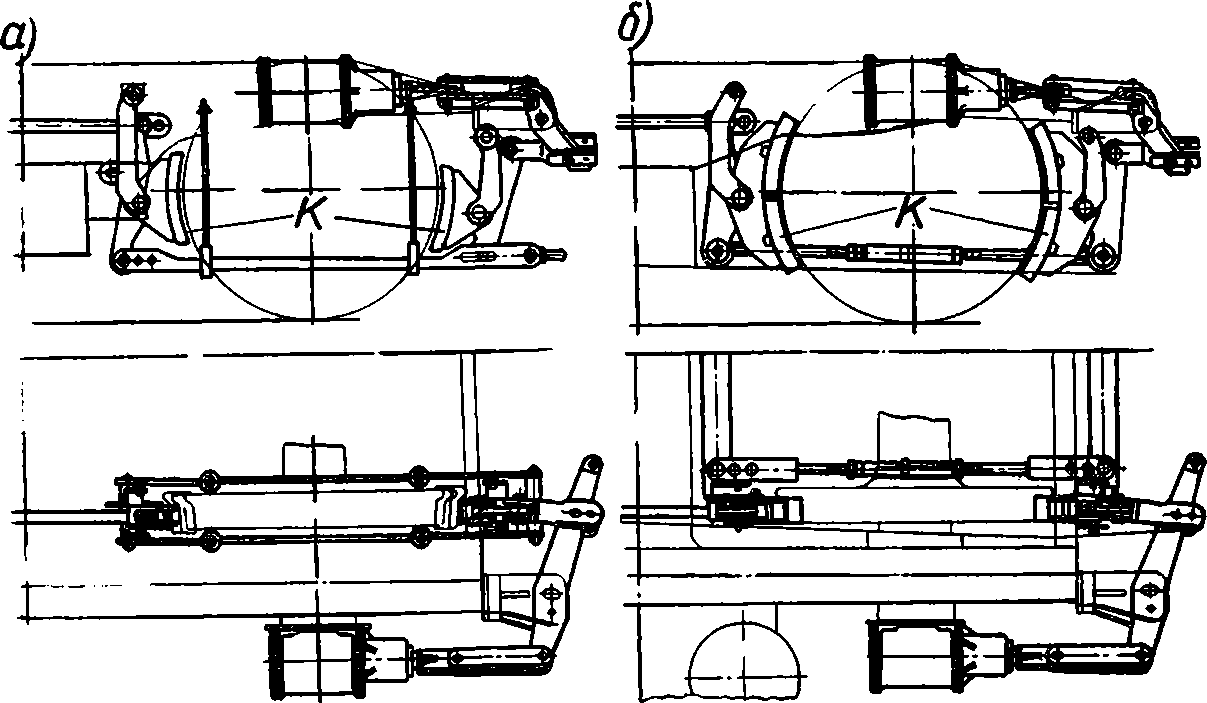

Пример повышения эксплуатационной технологичности локомотива путем улучшения конструктивного решения тормозного подвешивания тележки показан на рис. 199. Замену изношенных тормозных колодок К в конструкции, изображенной на рис. 199,б, произвести проще и удобнее, чем в конструкции на рис. 199, а, где доступ к колодкам затруднен.

Рис. 199. Варианты конструкции рычажной передачи тормоза локомотива

При конструировании соединений с натягом следует иметь в виду, что их демонтаж в ряде случаев упрощается при использовании гидропрессового метода, к тому же распрессовка маслом обеспечивает сохранность контактируемых поверхностей. В конструкциях сопрягаемых деталей при этом необходимо предусмотреть соответствующие каналы для нагнетания в зону сопряжения масла под высоким давлением (см., например, рис. 24, а, 118, 129).

Рациональные конструктивные решения должны предусматривать также создание надежной защиты трущихся пар от внешней абразивной среды, применение прогрессивной системы смазки и современных смазочных материалов, создание конструкций с регулируемыми и сменными изнашиваемыми элементами, обеспечение компенсации температурных деформаций, уменьшение динамических нагрузок, снижение уровня действующих напряжений и их концентрации путем оптимальных форм и размеров конструкций и т. п.

При проектировании деталей и узлов локомотива, имеющих ограниченную долговечность, необходимо, как указывалось выше, уделять серьезное внимание рациональному выбору материала с учетом обеспечения равнопрочности деталей и узлов, а также экономических предпосылок. При этом следует иметь в виду, что значительный эффект может быть получен при применении в локомотивостроении наряду с металлами, обладающими улучшенными свойствами, изделий порошковой металлургии, а также пластмасс, стекло- и древопластиков, металлокерамики и других современных материалов (см. § 9).

К наиболее важным конструктивным мерам повышения эксплуатационной технологичности (надежности) одного из самых ответственных узлов локомотивов — колесных пар — можно отнести следующие: применение стали для железнодорожных колес с более низким содержанием углерода; улучшение тормозной системы локомотивов — в первую очередь, за счет введения противоюзных устройств, использования магниторельсового тормоза; надежную защиту тягового редуктора и букс от внешней абразивной среды, обеспечение их надлежащей смазки; гашение динамических нагрузок, возникающих при колебаниях колесной пары, а также в зубчатом зацеплении, введением в систему привода гибкой связи, обладающей демпфирующими свойствами; уменьшение зазоров в моторно-осевых подшипниках скольжения, а также переход на моторно-осевые подшипники качения и т. д.

Дальнейшему повышению эксплуатационной технологичности локомотивов способствует также проводимая в локомотивостроении большая работа по увеличению степени унификации конструкций их деталей и узлов (см. § 52). Важным фактором улучшения эксплуатационной технологичности является установление оптимальных требований к точности обработки, сборки и качеству обрабатываемых поверхностей (см. § 57).

Эксплуатационную технологичность той или иной рационально спроектированной конструкции можно значительна повысить различными технологическими методами, помня, что служебные качества элементов конструкции формируются на всех этапах ее изготовления, начиная с выполнения заготовок.

Важные эксплуатационные свойства деталей локомотивов, такие, как износостойкость, устойчивость против коррозии, а также контактная жесткость, плотность (герметичность) соединений и т. п., в значительной мере обусловливаются отдельными характеристиками качества поверхности, приобретенными металлом поверхностного слоя в процессе обработки резанием. При этом следует иметь в виду, что метод обработки оказывает большое влияние как на геометрические факторы качества поверхности, так и на ее физикомеханические свойства.

Применение термической и химико-термической обработки позволяет значительно повысить прочность, предел выносливости и износостойкость деталей. Для улучшения усталостной прочности используют также поверхностное пластическое деформирование. Долговечность деталей локомотивов, работающих на трение, может быть увеличена путем применения износостойких наплавок, а коррозионная стойкость деталей и металлоконструкций локомотивов — использованием гальванических, лакокрасочных и других покрытий и защитных пленок. Существенное влияние на эксплуатационную технологичность узлов локомотивов оказывает технология их сборки.

Научные основы технологического обеспечения надежности (эксплуатационной технологичности) локомотивов рассмотрены во втором разделе учебника. Технологическое управление эксплуатационной надежностью — важный рычаг дальнейшего повышения технологичности локомотивов.

В эксплуатации подвижного состава проявляются специфические эксплуатационные факторы надежности (технологичности). Ресурс локомотива значительно изменяется в зависимости от условий эксплуатации и качества ухода за машиной. Локомотивы на железных дорогах Советского Союза работают в различных климатических зонах. Это необходимо учитывать при их эксплуатации и техническом обслуживании. Так, перед наступлением зимнего периода на тепловозах отепляют трубопроводы и отдельные узлы; зимой особенно внимательно нужно следить за температурой воды и масла, чтобы не заморозить секции холодильников. Большое значение имеет очистка воздуха, поступающего в воздуходувку, для охлаждения масла, воды и тяговых электродвигателей. Важнейшее условие продления срока службы деталей локомотива — применение надлежащих сортов смазочных материалов, чистота масла и своевременная его замена (летняя или зимняя смазка). Для повышения долговечности деталей тепловозного дизеля большое значение имеет поддержание оптимального теплового режима, защита от пыли, хороший уход за топливной аппаратурой, сокращение времени работы дизеля на холостом ходу и т. п.

Нормальная работа тяговых зубчатых передач и колесных блоков в целом в значительной степени определяется качеством управления локомотивом (плавное трогание с места и изменение скорости движения, предотвращение буксованиями т. д;). Важное значение имеет дальнейшее улучшение технического обслуживания автотормозов, своевременное и правильное регулирование рычажной передачи. Для улучшения условий контактирования зубьев представляется целесообразным уменьшить допуски параллельности осей расточек горловин тяговых двигателей при выпуске из заводского ремонта. Чтобы снизить динамические усилия, возникающие в зацеплении, прежде всего необходимо не допускать эксплуатации сильно изношенных зубчатых колес тягового редуктора.

Таким образом, надежная работа локомотива, предусмотренная рационально спроектированной технологичной конструкцией, обеспечивается в эксплуатации надлежащим уходом за ним, а также планово-предупредительной системой осмотра и ремонта.

Задания для самостоятельной работы

101*. Охарактеризуйте свариваемость конструкционных сталей: углеродистой· обыкновенного качества марки МСт.3, качественной с повышенным содержанием марганца марки 15Г и хромомолибденовой марки ЗОХМА. Химический состав сталей (%):

102. Охарактеризуйте влияние на обрабатываемость резанием конструкционных сталей следующих элементов: сера, фосфор, свинец, алюминий, кремний [18, с. 122...124].

103. Приведите дополнительные примеры улучшения технологичности конструкции., локомотивов по основным направлениям, указанным в гл. XXI.