§ 40. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ УЗЛОВОЙ СБОРКИ локомотивов

40.1. Сборка упругого зубчатого колеса тягового редуктора

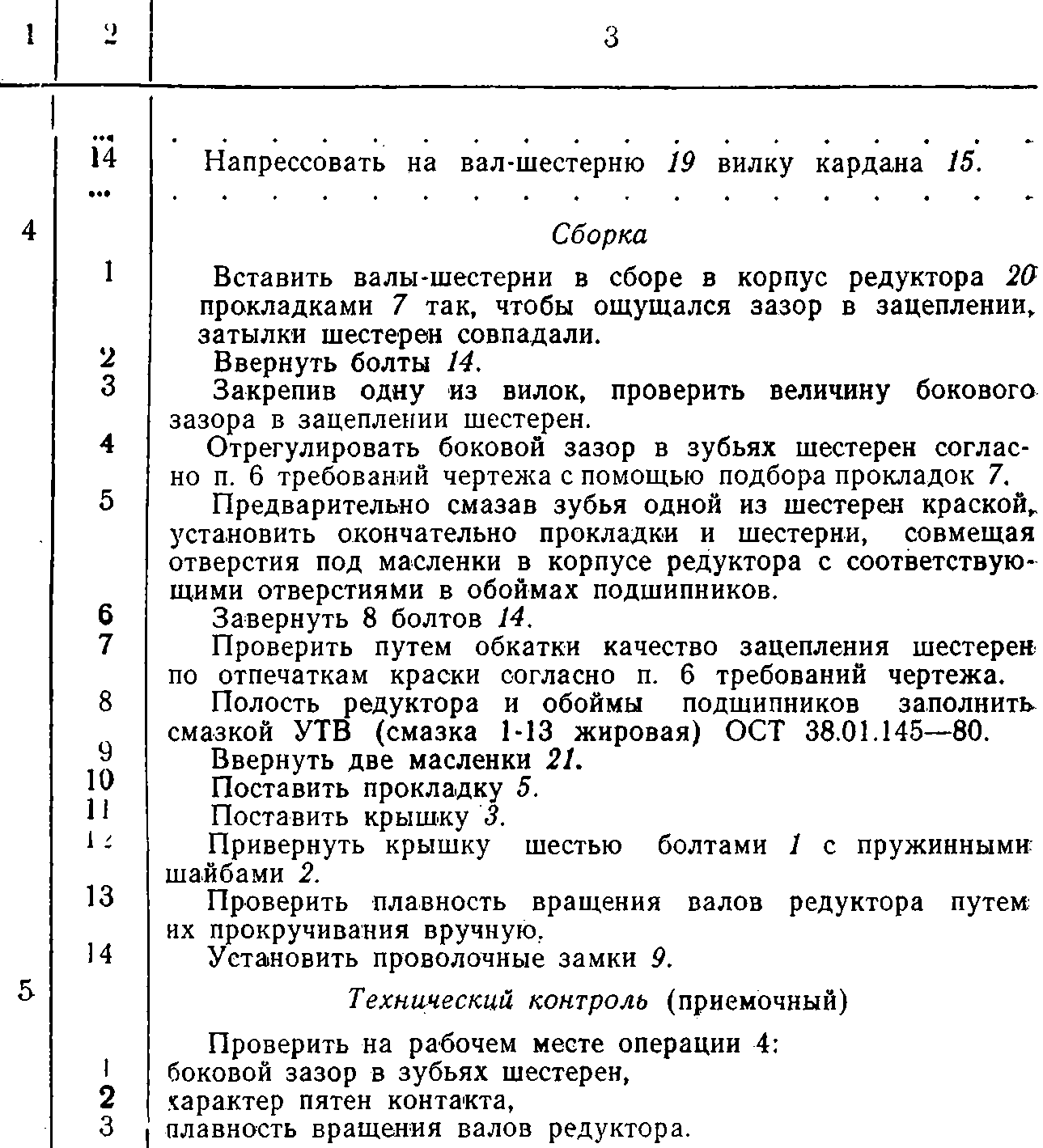

Для улучшения динамики локомотива и создания наиболее благоприятных условий работы тягового электрооборудования в тяговых зубчатых редукторах ряда локомотивов (2ТЭ10В, 2ТЭ116, ТЭМ7) применена конструкция ведомого колеса (рис. 129), зубчатый венец 15 которого смонтирован на упругих элементах 1 и 2, обеспечивающих возможность поворота венца относительно ступицы 10.

Технологический процесс сборки редуктора привода скоростемера по чертежу рис. 127

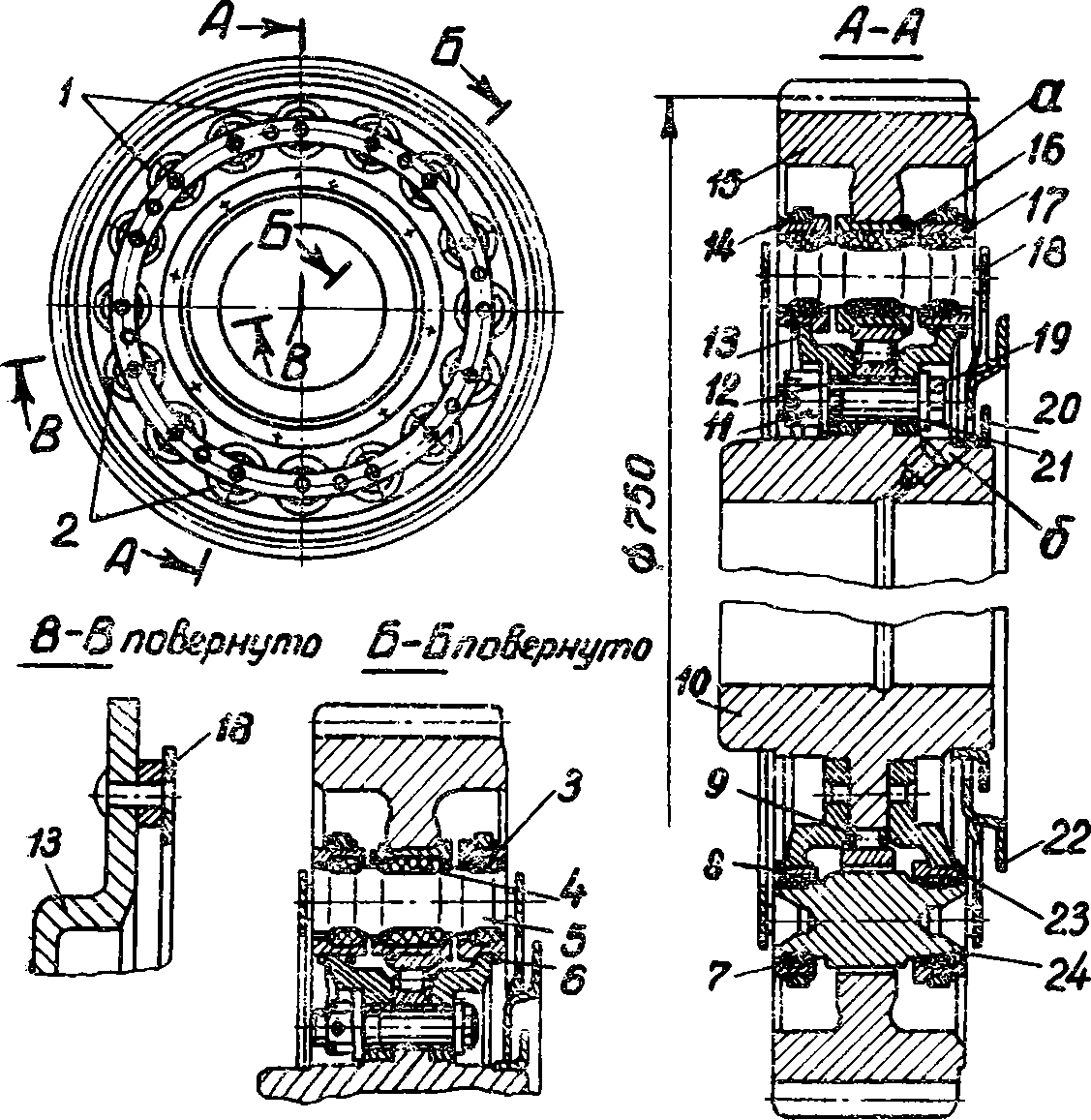

Сборка упругого зубчатого колеса — сложный, трудоемкий процесс. Для его механизации служит специальное приспособление конструкции ВТЗ (рис. 130), основными рабочими органами которого являются три пневматических стола 4, поворотный кронштейн. 13 с двумя захватами-«кантователями» и поворотная крестовина 9 с тремя аналогичными захватами. Приспособление обеспечивает работу бригады слесарей-сборщиков по принципу поточно-конвейерной сборки в соответствии с заданной циклограммой.

Рис. 129. Упругое зубчатое колесо:

1, 2 — упругие элементы; 3, 4, 7 — амортизаторы; 5, 24 — пальцы; 6, 18, 20 — стопорное, предохранительное и маслоотбойное кольца; 8, 12, 14, 16, 17, 23 — втулки; 9 — ролик; 10 — ступица; 11 — гайка; 13 — тарелка; 15 — зубчатый венец; 19 — болт; 21 — шайба; 22 — жёлоб

Составные части собираемого колеса предварительно проверяют на отсутствие забоин, заусенцев и других дефектов, промывают (кроме упругих элементов) в бензине или обезвоженном керосине, продувают сжатым воздухом и насухо протирают салфеткой.

Сборку начинают с установки ступицы 10 (отверстием б вниз) на подвижную плиту 7 одного из трех пневматических столов 4 (правого) приспособления. На цапфы 16 поворотного кронштейна 13 устанавливают (привалочной плоскостью вниз) тарелку 13 в сборе с кольцом 18 (приклепано), служащим для предотвращения выпадания пальцев 5 и 24; тарелка крепится на поворотном кронштейне с помощью трех прихватов (14 и 18).

Рис. 130. Приспособление для сборки упругого зубчатого колеса:

1 — основание; 2 — пневмопанель; 3 — пневмоцилиндр; 4 — пневмостол; 5 — распределительный кран; 6 — колонка; 7 — плита; 8 — тумба; 9 — поворотная крестовина; 10 — масленка; 11 — собираемое изделие; 12, 19, 24 — фиксаторы; 13 — поворотный кронштейн; 14, 18, 20, 23 прихваты; 15 — планка-прихват; 16, 25 — цапфы; 17, 21, 22 — планки

Выведя фиксатор 12 из гнезда, кронштейн 13 поворачивают до совмещения осей тарелки и ступицы (тарелка размещается над ступицей) и фиксируют в таком положении. Поднимая ступицу 10 с помощью подвижной плиты пневмостола, осуществляют сборку ступицы с тарелкой. Взаимное положение собранных деталей фиксируют путем запрессовки (в диаметрально противоположные отверстия) двух из восьми втулок 12, передающих радиальные усилия между зубчатым венцом и ступицей колеса; втулки предварительно подбирают с целью обеспечения натяга в соединении 0,005... 0,015 мм. Плиту пневмостола опускают в крайнее нижнее положение, кронштейн поворачивают на 180°.

В отверстия тарелки снизу по посадке с зазором устанавливают последовательно четыре упругих элемента 1 малой жесткости и восемь упругих элементов 2, значительно более жестких. В канавки упругих элементов заводят стопорные кольца 6 (12 шт.). Втулки 16 для удержания зубчатого венца от возможных осевых смещений выполнены с буртами, и упругие элементы 1 установлены так, что четырьмя втулками 16 венец удерживается с одной стороны, а четырьмя — с другой (сравните разрезы А—А и Б—Б на .рис. 129). Поэтому на данном этапе сборки устанавливают элементы 1 по разрезу А—А. Упругие элементы 1 и 2 формируют с помощью специальной оснастки. Резиновые амортизаторы 3, 4, 7 и сопрягаемые с ними поверхности пальцев и втулок перед сборкой смазывают смесью, состоящей из 30% касторового масла и 70% этилового спирта. Для обеспечения сцепления резины с металлом сформированные упругие элементы выдерживают в течение трех недель при температуре 15 ... 30° С без доступа света.

Собранный узел поворачивают на 180°, предварительно раскрепив с помощью рукоятки и отведя в сторону прихват 14, и закрепляют в данном положении. Кронштейн 13 с собранным узлом поворачивают до размещения над подвижной плитой среднего пневмостола и фиксируют в этой позиции. Плиту пневмостола подводят под собранный узел, последний раскрепляют и опускают с помощью пневмоцилиндра в крайнее нижнее положение.

На цапфы крестовины 9 вне зон пневмостолов устанавливают зубчатый венец 15 торцом а вниз и закрепляют прихватами 20 и 23. В отверстия венца снизу по посадке с зазором вставляют последовательно четыре упругих элемента 1 по разрезу Б—Б, стопоря их кольцами 6 (по два на каждый элемент). Собранный узел поворачивают на 180° и размещают с помощью крестовины 9 над тарелкой в сборе со ступицей.

С помощью подвижной плиты среднего пневмостола осуществляется сборка венца с тарелкой. При этом упругие

элементы венца входят в свободные отверстия тарелки, а упругие элементы тарелки — в отверстия венца. В канавки упругих элементов заводятся стопорные кольца 6 (16 шт.).

Для центрирования зубчатого венца со ступицей в кольцевое пространство между ними укладывают 90 роликов 9, что обеспечивает возможность проворачивания зубчатого венца относительно ступицы при деформациях упругих элементов 1 и 2. Полость размещения роликов предварительно заполняют пластичной смазкой УТ-1 (ГОСТ 1957—73). Диаметральный зазор между роликами и ступицей должен находиться в пределах 0,44 ... 0,6 мм.

С помощью крестовины изделие помещают в зону левого пневмостола. На посадочную поверхность ступицы надевают вторую тарелку 13 и запрессовывают шесть втулок 12. В канавки упругих элементов 1 и 2 заводят стопорные кольца 6 (16 шт.). Плиту пневмостола опускают вниз, а собранный узел выводят из его зоны и поворачивают так, чтобы ось колеса заняла горизонтальное положение. В таком положении осуществляют крепление тарелок со ступицей восемью болтами 19 с шайбами 21 и гайками 11. Гайки затягивают с помощью предельного ключа, обеспечивая момент затяжки 120 Н-м, и шплинтуют. В канавки четырех упругих элементов 2 заводят стопорные кольца 6.

Собранное зубчатое колесо поворачивают, чтобы его ось заняла вертикальное положение, и снимают со сборочного приспособления.

Маслоотбойное кольцо 20 устанавливают на ступицу колеса с натягом 0,3 ... 0,9 мм при нагреве до 200 ... 300° С.

Для осмотра деталей упругого зубчатого колеса при средних и заводских ремонтах, а также для замены упругих элементов предусмотрена возможность полной его разборки без расформирования колесной пары. Разборка производится в сторону противоположного колесного центра. Для снятия зубчатого колеса с оси колесной пары способом гидроспрессовки конструкцией предусмотрено наклонное резьбовое отверстие б в ступице.