При разработке технологических процессов общей сборки локомотивов исходят из их конструктивных особенностей, характера компоновки оборудования и объема выпуска изделий. Вопросы технологии и организации общей сборки локомотивов рассмотрены ниже применительно к среднесерийному производству маневровых тепловозов с гидравлической передачей серии ТГМ6А1 (рис. 141).

За основу организации общей сборки тепловозов серии ТГМ6А на Людиновском тепловозостроительном заводе принята поточная форма. Сборка тепловозов осуществляется на механизированной конвейерной линии с закреплением определенных работ за отдельными рабочими позициями. С помощью конвейера собираемое изделие периодически перемещается с одного рабочего места на другое с соблюдением установленного такта выпуска.

Расчетная величина такта выпуска (Т) определяется отношением

Число рабочих мест конвейерной линии устанавливают исходя из трудоемкости общей сборки и объема выпуска локомотивов с учетом средней плотности работ (количества рабочих, приходящегося в среднем на одно рабочее место). Для сборки тепловозов ТГМ6А (ТГМ4) при средней плотности работ, равной И, требуется 8 рабочих позиций конвейера.

Кроме линии общей сборки в тепловозосборочном цехе предусмотрены участок агрегатной сборки, а также трубный и электромонтажный участки. На первом участке агрегатируются холодильные камеры, кабины машиниста, двухмашинные агрегаты, топливо- и маслоподкачивающие помпы и другие узлы. Так, например, холодильная камера подается на линию общей сборки тепловозов максимально укомплектованной — с установленными в ней коллекторами и секциями холодильника, с вентиляторным колесом, жалюзи, трубопроводами водяной системы и т. п.

1 Вопросы общей сборки магистральных тепловозов с электрической передачей подробно изложены в книгах [5, 8].

Трубный участок предназначен для изготовления труб, служащих замыкающими звеньями (компенсаторами) на каждой трассе трубопроводов. Компенсаторами являются небольшие трубные узлы, собираемые «по месту» из отдельных деталей, или шланги, надеваемые на концы труб. Все остальные трубы подаются в сборочный цех в готовом виде, испытанные, очищенные, окрашенные и законсервированные.

На электромонтажном участке производится изготовление электрических проводов, электромонтаж пульта управления, щита приборов и других электромонтажных узлов, аппаратов и технологических комплектов электрооборудования тепловоза. Электрические провода изготовляются по групповым технологическим процессам, включающим операции резки, маркировки, разделки концов и оконцевания провода. Эти операции выполняются с помощью специализированного технологического оборудования и оснастки. Наряду с ручным и механизированным трудом при проведении электромонтажных работ используются автоматизированные средства технологического оснащения, например автоматы конструкции ВорошиловградПТИМаша—для маркировки бирок и комплексной подготовки электрических проводов. Так, автомат для комплексной подготовки проводов по заданной программе правит провода, отмеривает нужную длину, режет и зачищает концы, сматывает провода в бухту и сбрасывает их в тару. Опрессовка кабельных наконечников на провода сечением до 300 мм2 может быть эффективно произведена с помощью магнитно-импульсной установки конструкции того же института.

Кроме перечисленных производственных участков в составе тепловозосборочного цеха предусмотрены необходимое станочное оборудование, комплектовочные и инструментально-раздаточные кладовые, разгрузочные и складские площадки и другие вспомогательные подразделения. Линию сборки тепловозов обслуживают козловые и мостовые подъемные краны различной грузоподъемности. В процессе сборки широко применяются сборочные и контрольные приспособления, а также механизированно-ручной инструмент (пневматические гайковерты и отвертки, сверлильные и резьбонарезные машинки и пр.).

Транспортная часть механизированной линии сборки (рис. 142) включает в себя пульсирующий напольный цепной конвейер для передвижения собираемых локомотивов с одной рабочей позиции на другую и установку для подкатки тележек под тепловоз, обслуживаемую напольным цепным транспортером. Конвейер сборки состоит из приводной станции 8 (электродвигатель мощностью 10 кВт, цилиндрический редуктор, клиноременная передача и приводная звездочка), станции натяжения 2 и тяговой цепи 13. Скорость перемещения тягового органа — 0,1 м/с.

Рис. 141. Тепловоз серии ТГМ6А:

1 — кабина машиниста; 2 — кузов аккумуляторного помещения; 3 — кузов машинного отделения; 4 — гидропередача; 5 — вспомогательный генератор; 6 —

устройство пожаротушения; 7 — масляный фильтр гидропередачи; 8 — редуктор привода вспомогательного генератора; 9 — выхлопная система дизеля (глушитель); 10 — воздухозаборник (воздухоочиститель дизеля); 11 — водяной бак; 12 — кузов охлаждающего устройства; 13 — верхние и боковые жалюзи; 14 — вентиляторное колесо; 15 — карданный вал привода вентилятора; 16 — прожектор; 17 — секция холодильника (водяная); 18 — рама тепловоза; 19 — осевой редуктор; 20 — гидроредуктор привода вентилятора; 21 — тележка; 22, 40 — топливные фильтры грубой и тонкой очистки; 23 — топливный бак; 24 — карданный привод осевых редукторов; 25 — главный воздушный резервуар; 26, 28 — червячный и конический редукторы привода скоростемера; 27 — песочница; 29 — тормозной цилиндр; 30 — воздухораспределитель тормоза; 31 — путеочиститель; 32 — ударно-тяговые приборы; 33 — умывальник; 34 — калорифер; 35 — съемная перегородка; 36 — компрессор; 37 — топливоподкачивающий агрегат; 38 — ящик для принадлежностей; 39 — топливоподогреватель; 41 — маслопрокачивающий агрегат; 43 — маслоохладитель гидропередачи; 44 — дизель; 45 — эластичная муфта; 46 — масляный фильтр дизеля; 47 — гидроредуктор привода компрессора; 48 — масляный бак (запасной); 49 — аккумуляторная батарея; 50 — шкаф электроаппаратуры; 51 — скоростемер; 52 — пульт управления; 53 — кран машиниста; 54 — кресло машиниста; 55 — привод ручного тормоза; 56 — буферный фонарь

Установка для подъема и опускания тепловоза с целью подкатки тележек представляет собой обслуживаемый транспортером комплекс из четырех электрифицированных тепловозных домкратов 5 грузоподъемностью 30 т каждый. Домкраты обеспечивают ход подъемных кареток 1,8 м при скорости подъема 0,003 м/с. Поперечные, относительно оси конвейера, перемещения домкратов 5 на катках 11 производятся с помощью домкратов 10 грузоподъемностью 5 т каждый. Обслуживающий транспортер имеет приводную станцию 7 с электродвигателем мощностью 1,5 кВт, станцию натяжения 3 и тяговую цепь 12, движущуюся со скоростью 0,17 м/с.

Для соединения передвигаемых объектов с тяговыми цепями 12 и 13 служат захваты 4, 14 и 15.

Работы по сборке тепловозов на первых четырех позициях конвейера выполняются при установке рамы локомотива на технологические тележки 1, связанные с тяговой цепью 13 конвейера посредством захватов 14. Использование технологических тележек позволяет применить необходимые механические и пневматические приспособления и устройства для подачи под раму тепловоза и подъема таких крупных узлов, как топливные баки, путеочистители, запасные резервуары, воздухораспределители и др.

Рис. 142. Транспортная часть механизированной линии сборки тепловозов:

1 — технологическая тележка; 2, 3 — станции натяжения конвейера и транспортера; 4, 14, 15 — захваты; 5 — электрифицированный тепловозный домкрат; 6 — тележка тепловоза; 7,3 — приводные станции транспортера и конвейера; 9 — собираемый тепловоз; 10 — гидродомкрат; 11 — каток; 12, 13 — тяговые цепи; 16 — путеочиститель тепловоза

На пятой позиции сборочного конвейера, оборудованной описанной выше специализированной подъемно-транспортной установкой, технологические тележки выкатываются из-под собираемой машины, а на их место подкатываются собственные (штатные) тележки 6 тепловоза; последние для этого соединяют с тяговой цепью 12 обслуживающего транспортера с помощью захватов 4. Дальнейшее перемещение собираемого тепловоза на собственных тележках осуществляется посредством захвата 15, укрепляемого на путеочистителе 16. Собранное изделие передвигается с конвейерной линии за пределы сборочного цеха с помощью обслуживающего локомотива или специальной транспортирующей установки.

Безопасность работы на линии конвейерной сборки обеспечивается наличием электрической блокировки включения конвейера; последняя не позволяет произвести перемещение собираемых тепловозов при отсутствии сигнала готовности хотя бы с одного рабочего места. Предусмотрена также система звуковой и световой сигнализации, действующая при включении конвейера. На линии установлены переходные площадки.

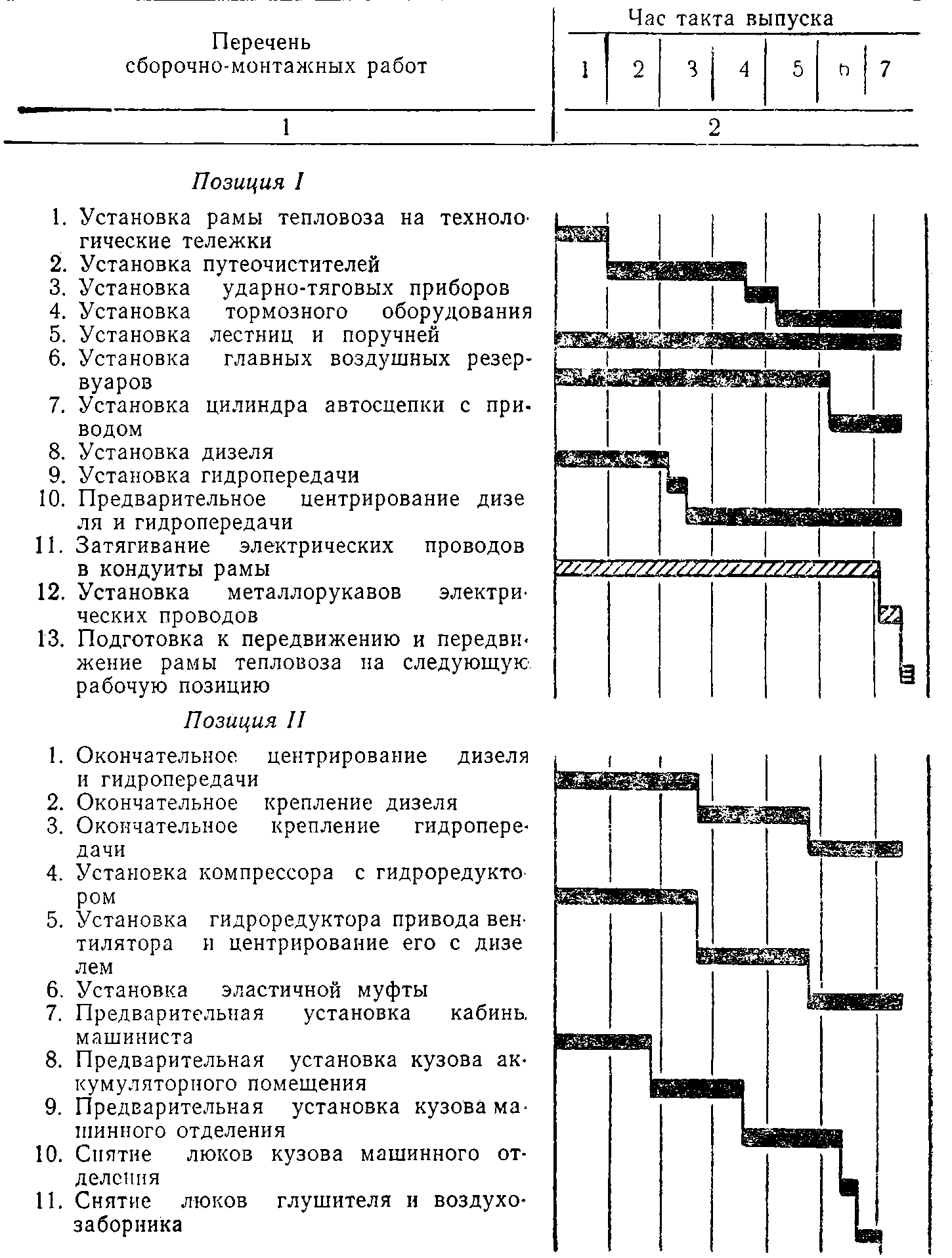

На каждой позиции конвейера сборки выполняется определенный объем работ, причем технологические операции комплектуются с учетом параллельно-последовательной работы рабочих различных профессий (слесарей-сборщиков, трубников, электриков, столяров). Специфика и основная сложность разработки технологического процесса параллельно-последовательной сборки локомотива состоит, таким образом, в обеспечении соответствующей взаимосвязи между работами, выполняемыми исполнителями различных профессий с учетом их необходимой загрузки. При отсутствии такой взаимосвязи может оказаться, что отдельные работы вообще невозможно выполнить или значительно увеличится их трудоемкость. Исходя из особенностей конструкции и характера компоновки оборудования тепловозов серии ТГМ6А, а также принимая во внимание специфику параллельно-последовательной сборки локомотивов, все сборочно-монтажные работы распределяют по позициям конвейерной линии следующим образом.

На первой позиции конвейера рама тепловоза опускается на технологические тележки с обеспечением ее горизонтального положения с помощью уровня. Рама оснащается путеочистителями, ударно-тяговыми приборами, тормозным оборудованием, лестницами и поручнями, главными воздушными резервуарами. На раму устанавливаются дизель и гидропередача с обеспечением предварительного их центрирования друг относительно друга. Параллельно слесарносборочным работам выполняются электромонтажные операции — затягивание электрических проводов в кондуиты рамы и др.

На второй позиции производят окончательное центрирование и крепление дизеля и гидропередачи, установку компрессора, гидроредуктора привода вентилятора и эластичной муфты. На раму предварительно устанавливают кабину машиниста, агрегатированную вне линии общей сборки, кузова аккумуляторного помещения и машинного отделения. Выполняются электромонтажные работы по кузову.

На третьей позиции конвейера кабину машиниста, кузова аккумуляторного помещения и машинного отделения монтируют окончательно с последующей установкой охлаждающего устройства тепловоза, агрегатированного вне линии общей сборки. Производится монтаж топливных баков, вспомогательного генератора, топливоподкачивающего и маслопрокачивающего агрегатов, фильтров и других узлов. Продолжаются электромонтажные работы по раме и кузову.

На четвертой позиции производится монтаж трубопроводов под рамой тепловоза. Устанавливаются воздухоочиститель и выхлопная система дизеля, контейнер с аккумуляторными батареями. Выполняются электромонтаж аккумуляторных батарей, гидропередачи и дизеля, а также другие электромонтажные работы.

На пятой позиции конвейера тепловоз, как уже отмечалось выше, опускается на собственные тележки. Производится подсоединение карданных валов привода осевых редукторов, ручного тормоза, привода скоростемера и т. п. Заканчивается монтаж трубопровода тормоза, монтируется воздухопровод системы автоматики. Выполняется электромонтаж пульта управления, агрегатированного вне линии общей сборки, разводка проводов под шкаф электроаппаратуры с раскладкой по трассам и т. п. На пятой позиции электромонтажные работы в основном заканчиваются.

На шестой позиции выполняются главным образом работы, связанные с монтажом трубопроводов системы автоматики, песочной, топливной, водяной и масляной систем тепловоза.

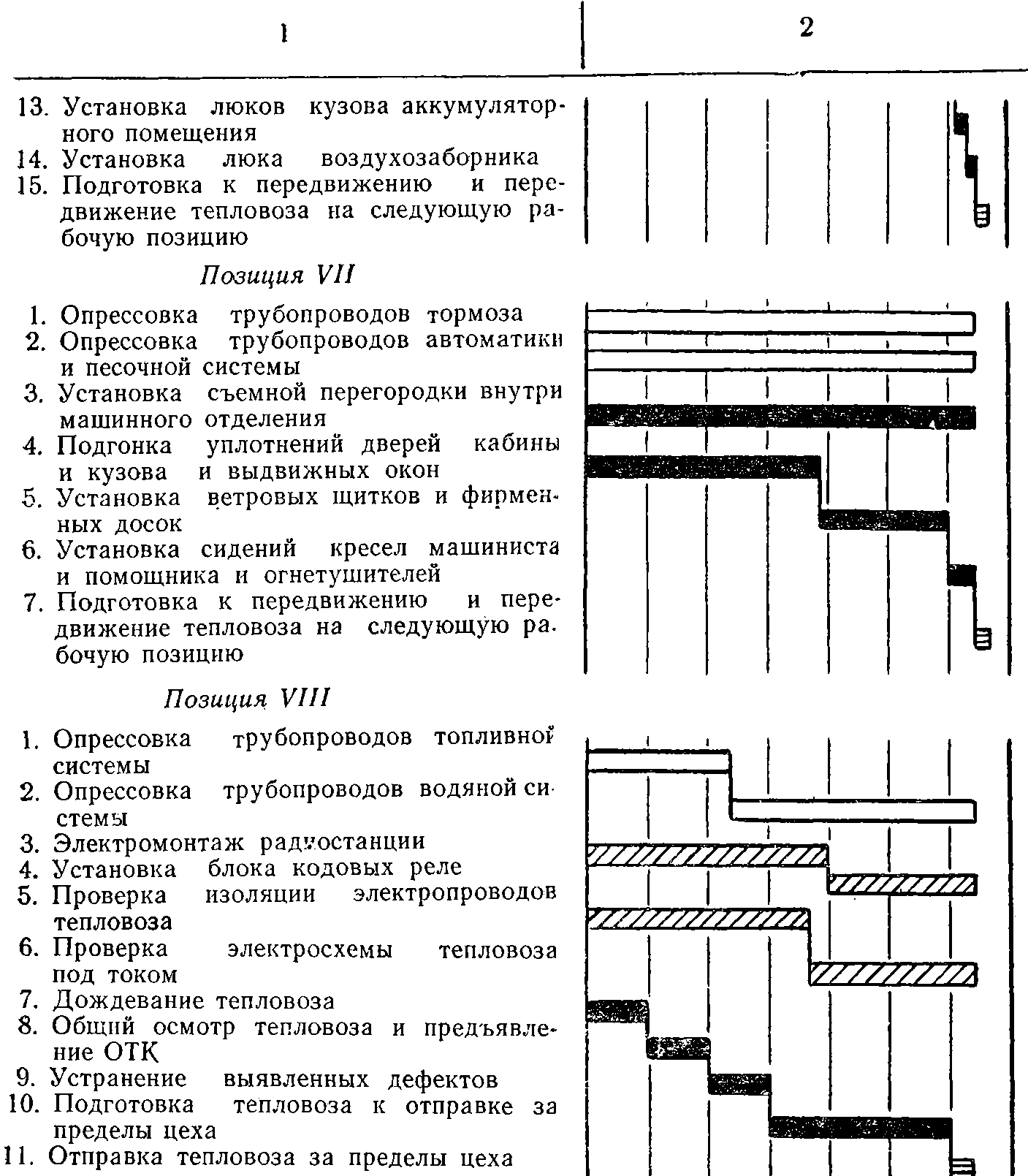

На седьмой позиции проверяется качество монтажа трубопроводов тормоза, системы автоматики и песочной системы путем их опрессовки. Производятся работы по окончательной сборке тепловоза —установка съемной перегородки внутри машинного отделения, ветровых щитков, фирменных досок, сидений кресел кабины машиниста, огнетушителей, подгонка уплотнений дверей и выдвижных окон.

Восьмая позиция конвейера является контрольной; здесь проверяют качество выполнения монтажа трубопроводов топливной и масляной систем и электрооборудования, производят дождевание, работники ОТК завода осуществляют общий осмотр тепловоза. Устранив обнаруженные дефекты, локомотив передают для экипировки, проведения обкаточных (пробеговых) испытаний, окраски, сдачи и отправки заказчику.

Окраску тепловозов производят в соответствии с техническими требованиями ГОСТ 22947—781.

Последовательность выполнения работ на рабочих позициях поточной линии общей сборки тепловозов серии ТГМ6А с указанием продолжительности и взаимной увязки комплексов сборочно-монтажных операций приведена в табл. 14.

В таблице обозначены:![]() — слесарно-сборочные,

— слесарно-сборочные,

![]() — электромонтажные,

— электромонтажные,![]() — трубные работы.

— трубные работы.

1 Требования к окраске электровозов регламентированы ГОСТ .22896—77. См. также: Васильев И. П. Окраска локомотивов и вагонов.— Москва: Транспорт, 1966.

Таблица 14

Краткий технологический процесс параллельно-последовательной сборки тепловоза ТГМ6А